冲压自动化中拆垛系统的节能应用

2012-09-12张军奇瑞汽车股份有限公司

文/张军·奇瑞汽车股份有限公司

冲压自动化中拆垛系统的节能应用

文/张军·奇瑞汽车股份有限公司

能源在日常的生产、生活中起着越来越重要的作用,随着社会的发展以及对能源需求的不断扩大,节能这一话题受到更多人的关注并且被大力提倡。在工业生产方面,我们也在节能方面做了一些改进,以降低电能的消耗。本文以奇瑞汽车股份有限公司冲压自动化系统中的拆垛系统为例,对其在节能方面的应用予以分析和介绍。

冲压自动化拆垛系统现状

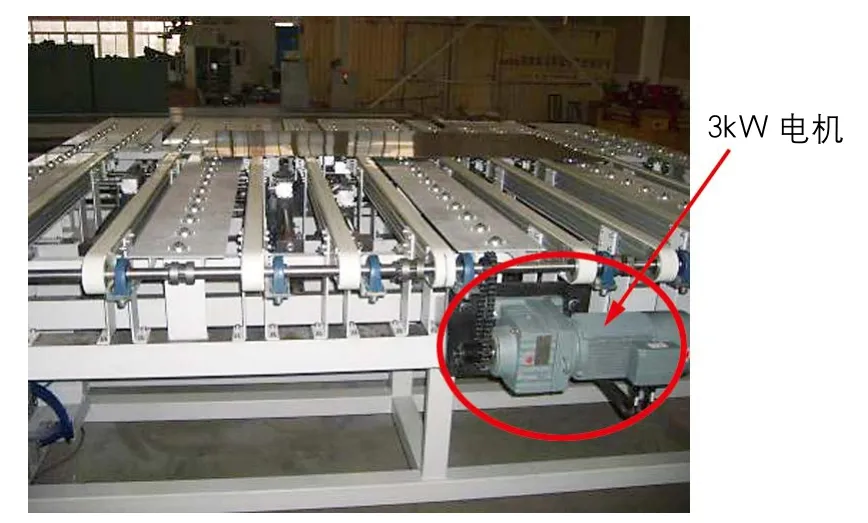

自动化拆垛系统主要组成部分包括2台垛料小车、拆垛机器人、磁性皮带机、涂油机和对中台。结合以往设备的使用情况,从磁性皮带机、对中台(图1、2)这两种设备的设计方面考虑,希望通过优化结构来达到节能的目的。磁性皮带机和对中台设备的原有情况如下:磁性皮带机采用双幅宽皮带,主、从动辊都比较大,从动辊数量多,采用11kW的电机进行驱动;对中台进料端有10条宽100mm的皮带传送板料,采用3kW电机驱动。

节能设计相关参考依据

优化结构的目的就是降低设备的电机功率,以达到节省电能的效果。降低电机的功率首先要从电机选型的计算依据考虑,具体包含以下两方面因素:

⑴运行时运转部分消耗的能量E。

E=1/2×I(ω22-ω12)

I=1/2×mr2

式中 ω1——初始角速度;

ω2——运行时的角速度;

I ——转动惯量;

m ——旋转体的质量;

r ——旋转体的半径。

⑵运行时克服的系统摩擦力f。

图1 磁性皮带机

图2 对中台

f=μN

式中 N ——作用在皮带支撑板上的压力;

μ——滑动摩擦系数。

设备结构特点分析

了解了选型的参考依据后,再分析一下设备的具体结构,以便思考如何优化设备的机械结构。原有设备结构特点如下:

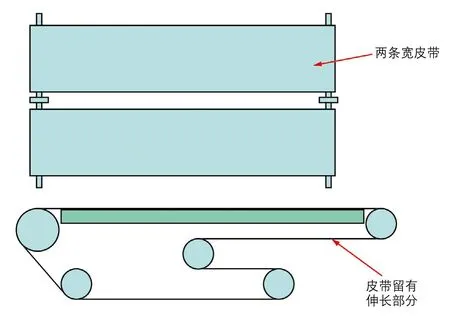

⑴皮带较宽、较长,自身的质量大,运行时消耗的能量大,如图3所示。

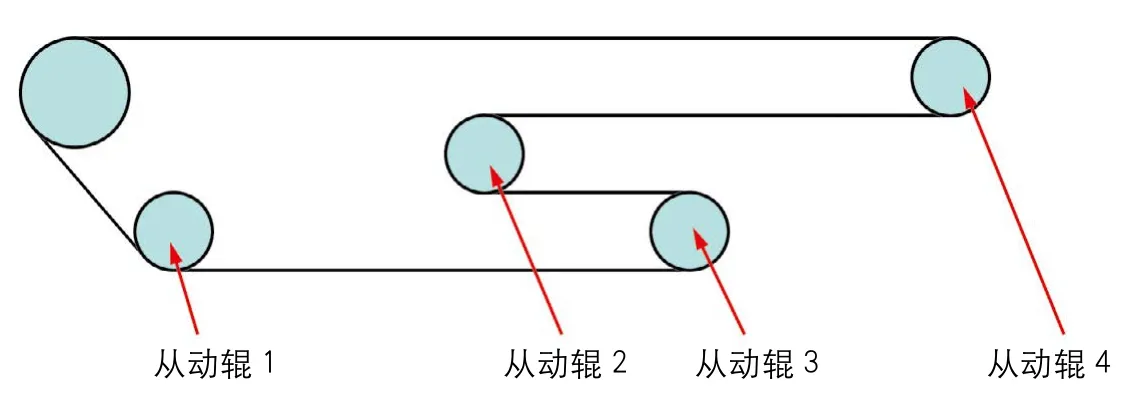

⑵从动辊数量多(皮带机可伸长弥补涂油机离线时的空缺,具有4个从动辊),见图4。系统转动惯量大,频繁启动时消耗的能量大。

⑶皮带机采用两条宽1400mm的皮带及两段与皮带同宽的辊子(图5),主动辊直径为230mm,从动辊直径为145mm,主、从动辊转动惯量大,频繁启动时消耗的能量大。

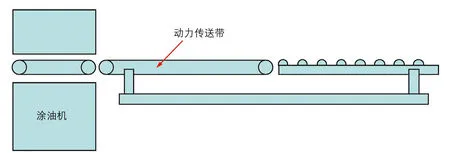

⑷对中台前端具有电机驱动的传送带,如图6所示,电机消耗一定的能量。

设备结构优化

图3 皮带

图4 从动辊

图5 与皮带同宽的辊子

图6 电机驱动的传送带

通常在设计过程都是根据结构来选用电机型号,而节能设计时我们则是根据电机型号来优化结构设计。针对以上分析的机构特点进行相应的改进,目的就是通过优化设计使动能消耗从大到小,从有到无。改进措施具体如下:

⑴减小皮带的宽度和长度(皮带宽度之和小于原来的1/3),目的是最终减小本身的质量。具体是采用8根细皮带,取消皮带伸缩部分。

⑵减少从动辊的数量以减小负载,采用气缸推动皮带机移动(图7)来弥补涂油机离线时的空缺,代替皮带伸缩功能,减少从动辊的同时还减小皮带本身的长度和质量。

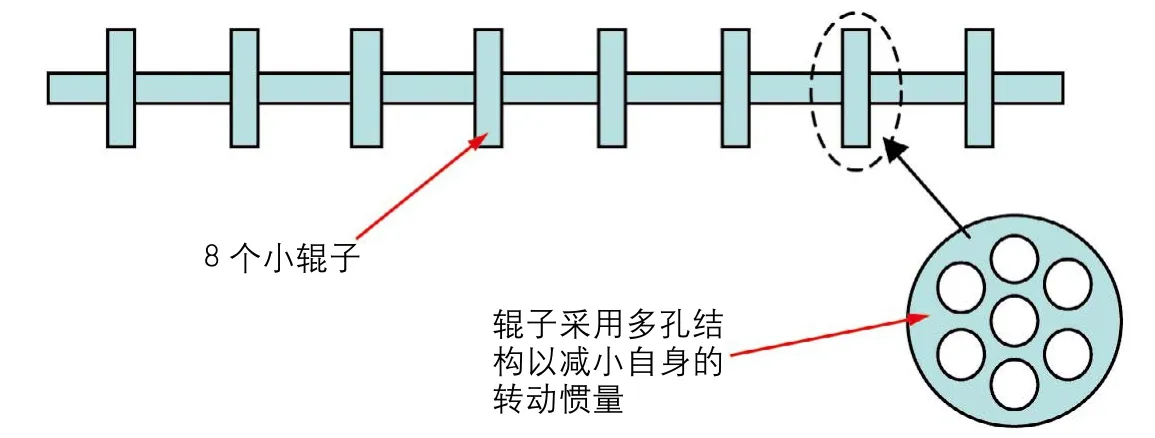

⑶减小主、从动辊的大小以减小负载,主、从动辊各采用8个小辊,并采用多孔结构,如图8所示。

图7 气缸推动皮带机移动

图8 主、从动辊采用多孔结构

⑷取消动力传送皮带,对中台台面做成斜面,如图9所示,板料靠惯性和重力运行到对中位置。

优化后的效果

图9 对中台台面做成斜面

根据前面的公式计算,优化后电机功率由原来的11kW减小到了2.2kW,传送速度不但没有受影响,反而得到了提高,由原来的80m/min提高到了120m/min,生产效率得到了提高,间接起到了节能效果。

效益分析

我国是以火力发电为主的国家,据统计,2010年全国发电量每小时4.1413万亿千瓦,其中火电每小时3.3253万亿千瓦。而火力发电厂所使用的燃料基本上都是煤炭,全国煤炭消费总量的49%用于发电。因此,我们以燃烧煤炭的火力发电为参考,计算节电的减排效益。据专家统计:每节约 1kWh电,就相应节约了0.4kg标准煤,同时减少污染排放0.272kg碳粉尘、0.997kg二氧化碳(CO2)、0.03kg二氧化硫(SO2)、0.015kg氮氧化物(NOX)等。

结束语

可以看出,节能设计不但能够创造一定的经济效益,还具有一定的社会效益。因此,技术人员在今后的设计中应该充分考虑节能方面的因素。

张军,设备规划师,主要从事冲压自动化设备规划和技术管理。