冲压自动化线换模提速的研讨与实施

2012-09-12刘玉东浙江吉利汽车有限公司冲压厂

文/刘玉东·浙江吉利汽车有限公司冲压厂

冲压自动化线换模提速的研讨与实施

文/刘玉东·浙江吉利汽车有限公司冲压厂

伴随着汽车工业的快速发展,汽车行业竞争越来越激烈,消费者对汽车消费的要求也发生了显著的变化,从一开始作为简单的代步工具,到现在更加注重安全性、环保性、舒适性以及经济性。作为整车四大工艺之首的冲压工艺也面临产业升级换代的要求,大型的自动化生产工艺逐步取代了过去传统的手工作业生产模式。多品种、小批次的生产要求,以及降低冲压件在库库存时间成为行业研究的一个主要方向。

冲压自动化线换模提速的必要性

随着生产方式从手工生产变为自动化生产,自动化生产线的生产效率和产品质量得到了大幅度的提升,生产成本明显降低。但传统的换模方式对生产影响越来越大,提升换模速度就成为了生产效率提升的重要因素。在精益生产理论应用日益广泛的今天,随着“多批次、小批量”生产方式的逐渐实施,企业对换模时间的要求也越来越高。原有“单车型、大批量”的生产模式已经远远不适应现代化生产要求。本厂生产MR7130、MR7181、MR7181B1共3种车型,平均700件/批次,每天平均需换模8次。按照传统手工换模方式计算,换模时间需要8(次)×30(min/次)=240min,即4h,这对生产效率影响很大。自动化线在前期规划时,我们就在这方面做了大量工作,但换模时间仍然在10min以上,如何在少投入甚至不投入的情况下实现换模提速呢?本文根据笔者在韩国、日本及国内先进合资企业进行学习和交流的收获,借鉴先进企业的方法并进行改善,取得了显著的成效,在此与大家分享。

换模提速的优势

⑴换模时间的缩短,可增加有效作业时间。同等情况下,换模时间越短,有效作业时间就越长,生产效率就会得到有效提升,单位时间内生产的零件越多,生产成本就会越低,同等生产量情况下工人的作业时间就会缩短。

⑵换模时间的缩短,更有利于多批次、小批量生产模式的推行。传统的生产方式由于换模时间过长,通常为了减少换模次数都会尽量增大每批次生产量。随着精益生产方式的推行,传统的“7+1”(7天生产量加1天安全库存)的生产模式,逐渐向“2+1”甚至“1+0.5”的生产模式过渡,冲压件每批次的生产量也由过去的3000~3500件向600~800件过渡,这样换模的次数就由过去一班(8h)换1次模变为一班换3~4次模。传统的换模时间30min/次,分摊到一个批次上单件分摊3000~3500件/30min,但是如果按现在的生产模式,对整个生产效率的影响就会很大,不利于多批次、小批量的生产,所以必须要进行换模提速。

⑶由于对模具凹模及压边圈进行了镀铬或TD处理,减少批次生产量、增加换模频次不仅有利于模具维护保养,也有利于模具使用寿命的提升。

⑷换模提速有利于减少库存,降低在库时间,提高资金有效利用率。

⑸传统的生产模式在同等情况下,每批次生产3000~3500件,在库时间正常情况下为8天左右,即仓库内平均有3000~3500台套冲压件在库,对仓库面积要求很大,同时加大工位器具等资源的不必要占用。

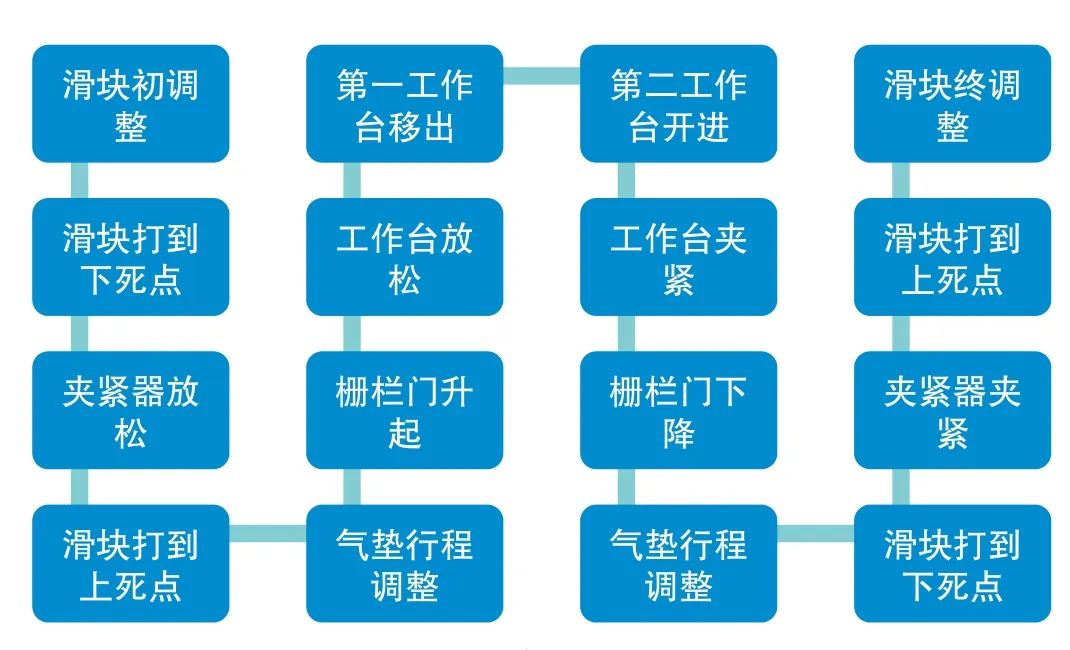

图1 优化步骤

换模速度提升后,平均在库量可以减少到600~800件,甚至可以做到450~600件。这样冲压件仓库面积可以同比减少80%以上,在库冲压件也可以大幅下降,资源的占用明显减少,同时工位器具周转效率亦将明显提升。

换模提速相应措施

部分技术人员对当前换模速度的现状已经很满足,认为过去换一次模要30min,现在自动化线只需要10~15min就可以完成,提升已经很大。即便再提升,每个步骤也就差那么8~10s,意义并不大。针对这一情况,本厂对各步骤进行了细致的剖析,并对每一个细节进行分解,最终认为对每项可提升的模块改进后,再将每一步的小提升进行集中汇总,提升效果仍然是很可观的。以下内容为本厂采取的相应措施。

换模流程标准化

将冲压换模流程标准化,确定换模的每个步骤,把所需的所有动作进行规范分类,形成标准的换模程序,以A1(2000t压机)作为参考对象,共计16个步骤,见图1。

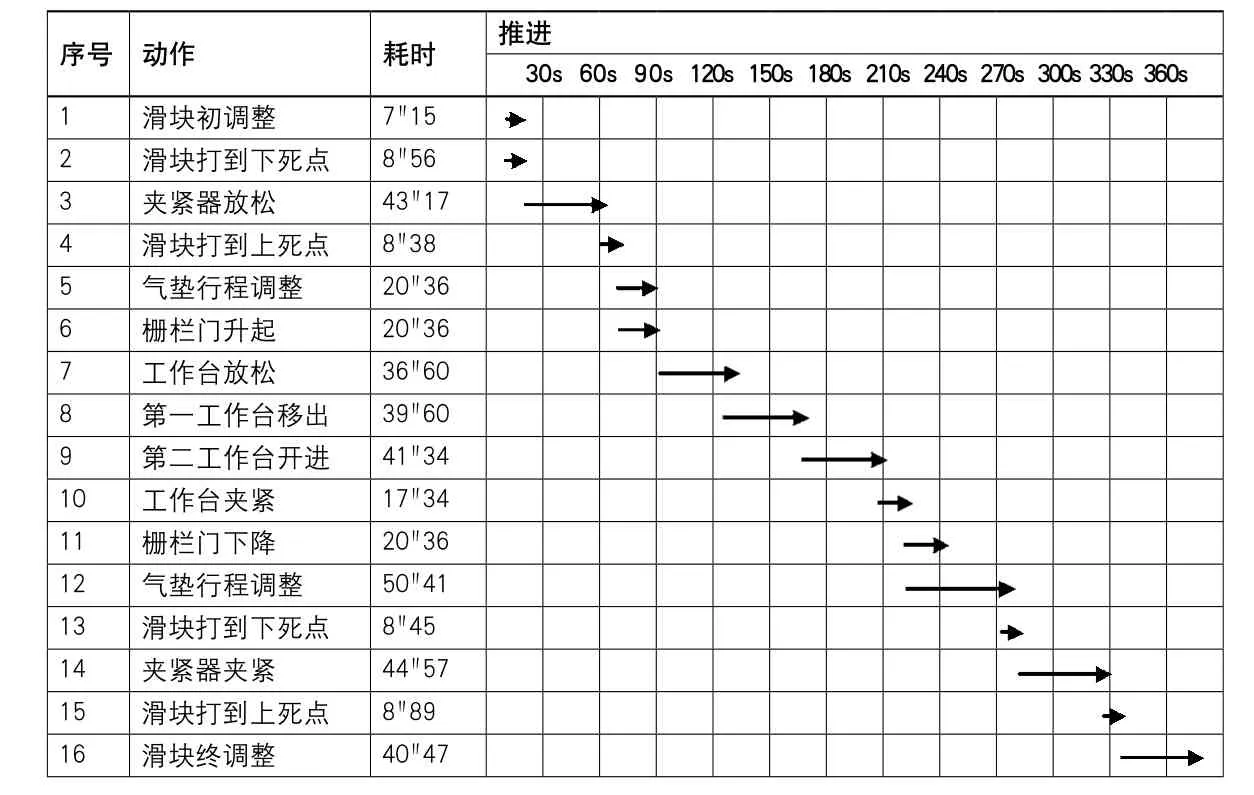

各步骤时间精确化

单机台换模时间需375.29s,即6.25min;装模结束后全序需擦模,耗时1min左右;在各机台换模时可同步进行线首材料对中操作、各序端拾器(除RB11)拆换等工作;RB11端拾器更换额外需5min左右;待全序装调模结束关门复位后开始首件走线,均需2min左右的时间。所以,总换模时间需要14min左右,见表1。

对每个步骤进行梳理

⑴更改压机栅栏门,降低栅栏门高度,同时将栅栏门限位开关的位置降低,改进后栅栏门升降单次行程的时间由原来的20.6s降低到11.6s,节省了9s。具体操作如图2所示。

表1 各步骤时间精确化

图2 降低栅栏门高度

⑵减少移动工作台开出行程近1000mm,减少工作台移动时间。改进后单个工作台移动到位的时间节省了近10s,如图3所示。

图3 更改工作台位置

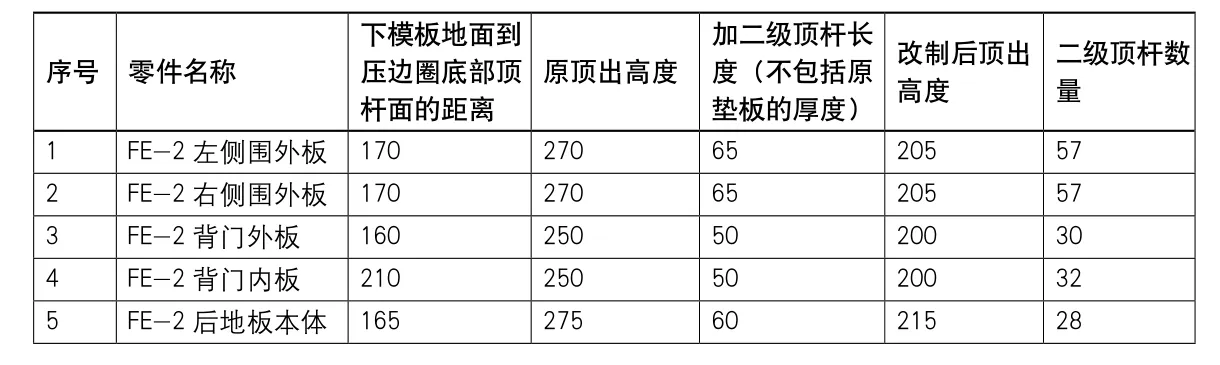

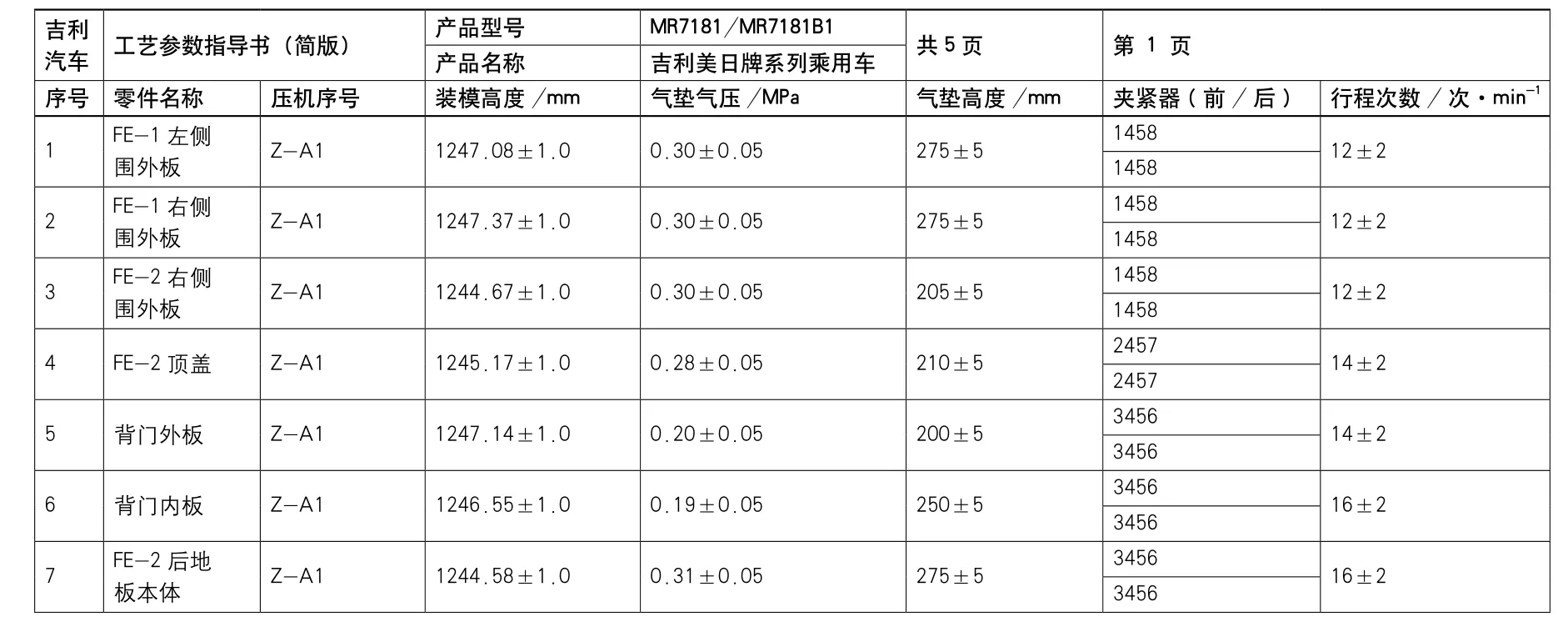

⑶对部分模具增加二级顶杆,降低模具顶杆顶出高度差值,减少换模时气垫行程调整时间,原先气垫调整的速率约为69mm/50"41=1.37mm/s,现在对几个差值较大的模具进行更改,平均可减少时间58×1.37≈80s。自动线模具增加二级顶杆见表2。1050mm和1250mm,若在同一条生产线进行生产,换模时两种零件的滑块高度调整值太大,等待时间会很长。现已规定,所有的1250mm模具全部在自动化A线进行生产,1050mm的模具在自动化B线进行生产。

表2 自动线模具增加二级顶杆

⑸增加换模辅助性文件,如线首行车工上料时的材料堆垛方向示意图,同时将各零件各序夹紧器编号编入工艺卡片内,换模辅助性文件见表3。

表3 换模辅助性文件

⑹对冲压材料进行分类,分类后材料按生产线存放,前文已提根据模具闭合高度对零件进行分线,本项改进针对各零件所在生产线,将该零件的模具及材料全部放在同一侧,减少装模准备时间。

⑺设置端拾器准备工位(图4),减少换模时员工搬运端拾器的时间,降低换模总时间。

⑻更改RB11端拾器更换方式。原先每次更换RB11机器人端拾器时,工人需要等2000t压机上批

图4 端拾器准备工位

⑷针对不同模具不同的闭合高度,对零件进行分线,MR7181、MR7181B1模具共两种装模高度次模具开出才能进行作业。作业时,先由一人爬上1.6m高的对中台,再由另一名员工站在地面传送端拾器,对RB11程序重新编辑,增加端拾器的更换子程序。现在员工在更换端拾器时可直接调用子程序,机器人按照设定的程序自动移到对中台的另一侧地面更换区,可在各机台换模时同步更换所有端拾器,节省大约5min,如图5所示。

图5 RB11端拾器更换方式改变

⑼优化空工位,ABB提供的零件空工位由底座和空工位支架组成,每个零件空工位都需制作空工位支架,优化改进后的通用空工位只需要制作两个即可完成所有零件的过渡传递工作,见图6。

图6 优化空工位

图7 优化装模辅助工具

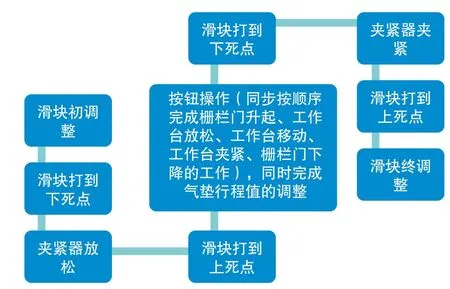

⑾分析换模步骤后合并部分工序,调整压机的PLC。根据原先的换模流程,必须要等待栅栏门升起到位后才能开始放松工作台,且第一、二工作台只能单动,同时在工作台移动过程中不能进行其他任何操作。通过对设备运动部件的动作分析及压机PLC程序的改进,最终实现压机栅栏门上升、下降与工作台的放松、夹紧同步,第一、二工作台联动的运动方式,并在工作台移动过程中可同时调整气垫行程值,该项改进可节省时间约2min。换模程序优化见图8。

图8 程序优化

表4 优化后的耗时

⑽优化装模辅助工具,原先装模需要的工装位置比较远,装模时存在大量动作浪费。现在优化装模需要的工装位置,如图7所示。

以上改进完成后,重新对各步骤作业时间进行测量,并精确到秒以后。单机换模的步骤由原先的16个减少到现在的9个,总时间由原先的6.25min减少到现在的4.2min,见表4,同时RB11端拾器可实现与各机台换模同步,该步骤减少5min,故当前换模总时间只需约7min。

换模提速思路的进一步研讨

根据当前装调模及零件运行过程中所产生的各种影响换模提速的问题,经过与专业人士共同研讨,提出了可进一步整改的相关思路,具体内容如下:

⑴线首板料拍打式机械对中方式更改为自动定位视觉对中方式,提高首张料一次对中到位的成功率。

⑵手工更换端拾器改为自动更换端拾器,减少端拾器搬运过程中由于不必要碰撞等因素造成的变形,降低零件掉件概率。

⑶对于当前换模中存在的移动工作台放松顶起时间较长的问题,后期对工作台电动齿轮泵进行分析和改良。

⑷当前换模时主电机速度均采用7速,生产时却均采用至少14速,故拟在以后尝试采用12速或14速换模。

⑸降低压机夹紧器的夹紧、放松时间,也已列入今后的研究课题。

结束语

经过广大员工集思广益,换模时间大大减少,不仅提升了生产效率、产生了巨大的经济效益,同时可减少库存和资源占用,节约仓库面积,第一阶段的换模提速取得了阶段性成果。将来,本厂计划通过对设备进行进一步的改造,最终实现换模时间控制在4~6min的目标,达到甚至超越先进的合资企业。

反馈服务编码6103

刘玉东,浙江吉利汽车有限公司北仑工厂冲压厂厂长兼杭州湾工厂冲压厂厂长,模具工高级技师。1999年进入吉利,先后带队完成了MR6370吉利美日轻型客车整车模具的验收、调试、整改工作;MR7130优利欧轿车整车模具的验收、调试、整改工作;MR7151自由舰模具的调试、整改工作,独立带队仅用四十天、十多万元完成了韩国大宇公司认为需要一百天、三十五万美元才能完成的顶盖视线相关模具问题的改进;独立带队完成了吉利FC-1远景轿车所有外覆盖件模具的强制收回整改工作;带队完成了吉利FE-1/2帝豪轿车日本富士制作模具的验收工作。