基于Inventor与Vericut的四轴卧式加工中心设计方法

2012-09-12王准

王 准

(安徽工程大学机械与汽车工程学院,安徽芜湖 241000)

0 引言

如今数控机床的使用在我国机械加工企业中的比重越来越高,其中,加工中心的使用数量已经占据一个不小的比重。由于加工中心上加工零件能够实现:工件一次安装后,可以完成多个孔系、平面、曲面等加工要求,即常说的工序集中。工序集中可以很好地保证零件精度要求,特别是位置精度要求;再加上数控加工固有的一些特点:高效、高精度、灵活性(柔性)。因此,机加工企业购买、使用加工中心的动力十足;而机床的设计与制造企业,也因此迎来了更宽广的市场需求[1-2]。作为数控机床设备的设计者,如何有效地提高加工中心设计、开发的质量与效率,显得尤其重要。现以四轴卧式加工中心为例,探讨一下如何利用好计算机辅助工具,在机床总体设计阶段,进行高效、高质量、低成本的四轴卧式加工中心开发工作。

1 四轴卧式加工中心结构特点

1.1 常见的结构布局方式

四轴卧式加工中心一般具有三个移动坐标轴(X/Y/Z),和一个分度转台或数控转台(B轴),可加工工件的各个侧面;也可作多个坐标的联合运动,以便加工复杂的空间曲面。工件配以合适的夹具,在四轴卧式加工中心上一次装夹后,可完成铣、镗、铰、攻丝和轮廓的粗、精加工。因此,四轴卧式加工中心被广泛地用于汽车、工程机械、模具、泵体阀门、轻纺机械、工业缝纫机、五金工具等各种类型的机械加工行业中的复杂零件加工、多品种加工。

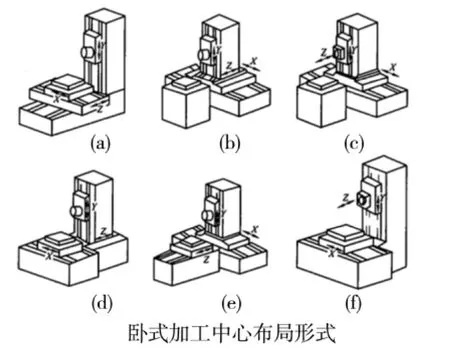

四轴卧式加工中心的结构布局有多种形式,如立柱式固定式、工作台固定式、两者混合式[3-6]。具体配置方式参看下面图1。

图1 卧式加工中心的布局

其中,(d)方式中,主轴箱在立柱上实现Y移动,而立柱完成Z向移动,工作台完成X向移动,其上的转台实现B轴转动。这种布局可以避免大尺寸工作台在溜板两端极限位置发生翘曲和大溜板加工困难的问题,同时也可以减少溜板和结构上的多层情况,有利于提高机床的精度,特别适合大、中型零件的加工。下面就以此类型为例,具体说明。

1.2 本例中全局变量的确定

卧式加工中心的尺寸规格和系列型谱一般以回转工作台的边长为主参数,常见是 320X320、400X400、500X500、630X630、800X800、1000X1000、1250X1250…单位毫米。本例中,故且用1000X1000的系列型谱,进行特征建模。

2 Inventor中四轴卧式加工中心的总体设计

2.1 Topdown方式中关键问题的处理

用Inventor中的“项目”工具,创建设计文件的保存路径(文件夹);通过“新建”按钮,激活“新建文件”对话框,在此对话框中,选择“*.iam”格式(一般用米制Standard.iam),从而进入 Inventor的“组件”设计环境。此时的“组件”环境,类似于“产品开发部”。

根据四轴卧式加工中心的总体布局,在组件环境中,使用“创建”按钮,分别创建各个机床零部件的节点。参见下面图2。

图2 组件环境下的总体布局模型树

由于卧式加工中心的尺寸规格、型谱是以回转工作台的边长为主参数,所以整个加工中心就以回转工作台的几何特征为驱动源,即:把“回转工作台”作为机床型谱结构变化中,控制全局的零件。故模型树的顶层节点(父节点)确定为回转工作台(参见图2),工作台下的X滑座、床身、立柱、主轴箱等,依次关联创建,将来就可以跟随变化。

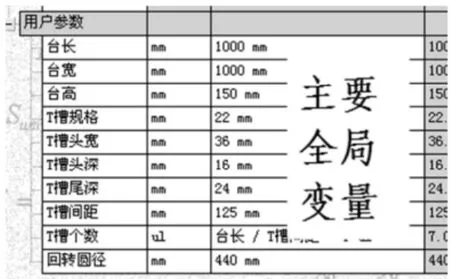

2.2 建立全局变量并进行关联驱动

激活“回转工作台”,启动“参数”对话框,建立全局变量:台长=1000,台宽=1000,台高=150。另外,工作台上的T型槽是由其标准结构参数和工作台尺寸关联确定的,所以也作为关联特征变量,给予赋值。类似考量,回转工作台底部回转支撑结构的直径,也予以赋值。具体参看下面图3。以上这些数值将在回转工作台模型创建过程中,直接用以驱动相关草图或特征。

回转工作台模型创建完成之后,再依次激活其下的X滑座、床身、立柱、主轴箱等零部件,根据卧式加工中心上这些零部件之间的结构、拓扑关联性,并借助Inventor平台中的“跨零件投影参考、衍生”[7-8]等技术,以“自上而下(TopDown)”方式,设计、建立可以按照系列型谱变化的、尺寸规格可以控制的机床总体布局特征模型——四轴卧式加工中心。

图3 主要的全局变量示例

可以看出,四轴卧式加工中心的系列型谱如果需要变更,只需修改几个全局变量即可,而无需手工进行各个零部件的重建。

2.3 非几何特征的输入

产品开发过程,是一个工程信息的不断确定与充实过程。此过程中,对于实际产品而言,除了几何信息之外,还有大量的非几何信息:材料、供应商、批准者、各个零部件设计小组(授权)、任务发布等等,这些信息在产品的详细设计阶段和实际生产阶段,将被参照、落实。如:进一步对机床总体进行CAE工作时,各个零部件详细的物理、机械性能信息,是必不可少的;在产品的组织生产中,将是各个相关部门重要的BOM信息(如:供应部门的“采购BOM”,组装车间“装配BOM”等等)。

Inventor中,上述非几何信息(产品非几何特征)的原始输入,可以从iProperties对话框中添加。具体实例,参看图4。

图4 非几何特征信息示例

2.4 四轴卧式加工中心总体布局数字化模型的组装

在Inventor组件环境,通过Topdown方式,借助加工中心各个零部件之间的关联关系,可以分别设计、确定回转工作台、X滑座、床身、立柱、主轴箱等的具体结构和尺寸——几何信息,也可以确定各类非几何信息。这是一个加工中心正向开发、设计流程。此流程中,可以确定加工中心各个专门零部件的关联性工程信息,并自然地形成一台四轴卧式加工中心雏形,但不是一个较真实反映加工中心总体布局的数字化模型。而要创建一个接近真实的四轴卧式加工中心数字化模型,则需要通过“装配”工作,才能实现。

这一过程,同样还是从Inventor的“组件”环境开始,不过此时进入的“组件”环境,类似实际生产中的“装配车间”。“装配车间”的主要工作就是,遵循装配工艺规程要求,把已经准备好的各个零件部件,组装成产品。这是一个自底而上(BottomUp)的过程。在Inventor中,通过点击“放置”按钮,激活“装入零部件”对话框,来依次选择合适的加工中心零件部(包括大量的标准件);通过点击“约束”按钮,激活“放置约束”对话框,把加工中心各个零件部,正确地组装起来。

在Inventor的“装配车间”——“组件”环境内,进行四轴卧式加工中心的组装工作中,需要注意两个关键问题。首先,要尽可能地遵循实际装配工艺规程要求。如:从“零件”到“总成”,共有5个层级;装配的第一个零件应该是基准件。对于加工中心,基准件就是床身。其次,对于四轴卧式加工中心,要考虑设计平台——Inventor中的“原始坐标系”与“机床坐标系”的一致性问题。下面图5展示的就是Inventor中最终组装完成的四轴卧式加工中心总体布局图,同时,也给出了不合适的空间布局图,以作对比。

图5 Inventor中机床模型正误对照

装配完成后,可以用Inventor的工具进行装配关系、干涉方面的检查。但针对四轴卧式加工中心所配置的CNC控制器,各个零部件的运动协调性如何?运动行程极限够吗?转台转角?……等等,诸如此类与数控技术紧密关联的问题,Inventor设计环境是无法解决的。因此,有必要借助Vericut平台来完成。

3 用Vericut对加工中心进行CNC运行验证

Inventor作为一个集成的设计平台,功能模块确实已经很多了,但对数控加工中心这类产品来讲,简单的装配关系检查、干涉检查是远远不足以评价加工中心将来能否胜任实际需求的。可能有读者会说,Inventor中还有“运动仿真”模块和“应力分析”模块可以用来预判加工中心实际运行时的好坏与否。但是,这类CAE问题的三大处理步骤中,第1步就是要确定“工况条件”,而加工中心工作时,其运动就是由“CNC控制器”读取、执行“数控程序”来驱动的。这是CAE的前置工作。所以,必须把加工中心“机床本体”与“CNC控制器”之间能否协调问题预先确定,才可以进行深入的CAE工作。至于后续CAE工作具体如何展开,笔者将另外撰文阐述。

下面第4、5两点,将详细阐述:Vericut平台中,四轴卧式加工中心“机床本体”在特定“CNC控制器”下,运行协调性的验证方法与关键问题。

4 把机床“设计模型”转换成“验证模型”

4.1 把“特征模型”从Inventor中输出

这一工作中,关键有三点:

第1,运动零部件,必须分别输出。无相对运动关系的,可以合并输出。如机床床身底座和刀库基座,尽管是物理分开的,但可以一次选中,同时输出。

第2,所有独立输出的零部件,其坐标系都统一选择Inventor“组件”环境的“顶层坐标系(父坐标系)”,即机床坐标系。

第3,输出的格式,一般用“* .stl”,并分别给出合适的文件名。

4.2 在Vericut中导入并创建CNC“验证模型”

这一步,有下面关键三点:

第1,首先在Vericut的项目树(Project Tree)中,创建好四轴卧式加工中心模型树。此模型树的各个“节点”分别代表着四轴卧式加工中心上相应的零部件,其从属关系必须与实际机床总体布局(如图1中d)完全一致。下面图6就是四轴卧式加工中心的“模型树”。

第2,从模型树的各个节点下,分别输入前面已经导出的相对应的机床零部件“*.stl”模型文件。由于前面特征模型输出时,使用了统一的“机床坐标系”,此时,各个零部件几何模型被输入后,一般不需要进行“位移”和“旋转”设置;每个模型输入时,外观上最好赋予不同的颜色,以示区分。

第3,所有模型文件导入后,实质上就是在Vericut环境中,创建了验证所需的机床几何模型,也即“项目树(Project Tree)”中的“机床(Machine)”主节点(参看图6)。此时,选中该节点并单独保存、合适命名为“***.mech”文件,同时保存整个项目文件(***.vcproject)。

5 Vericut平台下加工中心的运行与结果反馈

5.1 运行前的最后准备工作

首先,打开前面保存的项目文件(*.vcproject),并确保项目树的机床节点,是已经保存并命名的机床配置文件“***.mech”;其次,右击项目树顶端控制器(Control)节点,打开匹配的CNC系统(此处的CNC系统与四轴卧式加工中心将来要配置的系统必须一致)文件。

另外,准备一个需要多侧面加工的零件及完整的数控程序,以用于四轴卧式加工中心全面的机床运行验证。笔者准备了一个“阀体毛坯(附着零件)+组合夹具”的实例。该实例的数控程序可以通过CAM(笔者用了Mastercam)方式编制完成。CAM平台进行数控程序编制时所确定的刀具,可以通过CAM平台与Vericut平台的无缝接口,传递到四轴卧式加工中心的Vericut模型树中[9-12],成为刀库(Tooling)节点;而CAM平台中,通过适当后处理(针对匹配的CNC控制器)形成的完整数控程序,可以被导入到模型树的“数控程序(NC Programs)”节点;“阀体毛坯、阀体零件、组合夹具”,用第5点阐述的方法导入到机床模型树的相应节点,分别是:毛坯(Stock)设计模型(design)夹具(Fixture)。

最后,注意把编程原点等设置、调整正确。下面图7,是带工件、夹具、刀具的加工中心模型树和验证模型。

图7 加工中心模型树和验证模型

5.2 执行仿真并反馈以及加工中心的设计改进

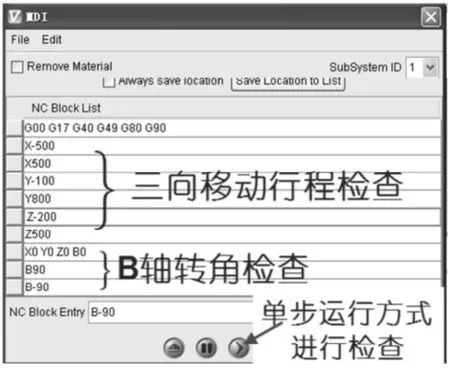

(1)使用MDI方式,查看四轴卧式加工中心机械本体与CNC控制器之间的基本协调性。如,检查三向移动行程极限和B轴转角极限有否问题。图8显示的便是Vericut中的MDI操作情况。

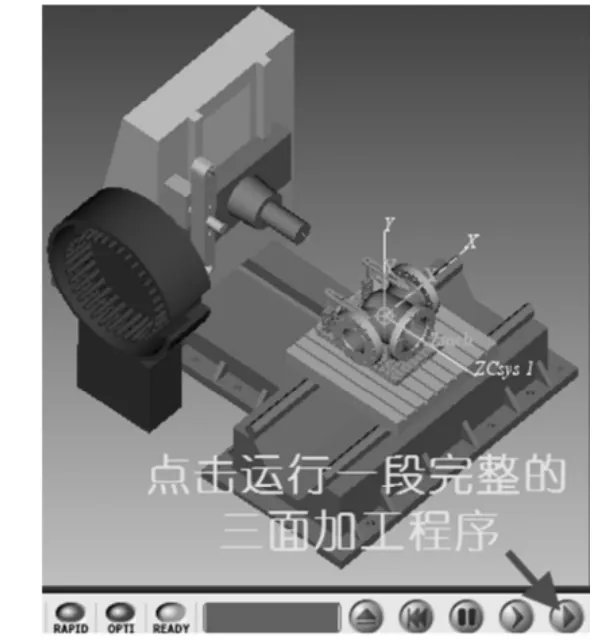

(2)运行前面已准备的阀体三个法兰面加工程序,看机床开机加工过程中,是否有各种可能的碰撞发生,进一步判读碰撞是否是由于总体布局不合理引起的。图9就是Vericut中开机(Play)全面运行的操作。

图8 Vericut中的MDI操作

图9 Vericut中开机运行操作

6 结论与展望

在Inventor设计平台,以设计师自然的思考方式——自上而下地设计、创建四轴卧式加工中心总体布局的特征模型,进一步在Vericut环境中,通过机床加工运行模拟,来验证机床机械本体与CNC之间的协调性,可以更加高效、高质量、低成本地进行多轴加工中心的设计、开发工作。另外,最终正确的加工中心总体布局模型也可以提供给加工中心终端用户,帮助其更好地使用该机床设备。

实际推广使用时,根据企业具体情况,可以采取下面一些对策:①加工中心尺寸规格改变时,只需调整全局驱动变量,如:台长*台度*台高;②加工中心CNC系统不同,只需调整Vericut模型树中的“控制器(Control)”节点;③加工中心细化设计阶段,进一步考虑加工过程中的切削力、磨损、振动等深层次运动学和动力学问题以及由此对加工中心精度、寿命等产生的各种影响问题,即:用计算机进行加工过程的运动学和动力学分析——CAE,可以在此基础上展开。

[1]廉元国.加工中心设计与应用[M].北京:机械工业出版社,1995.

[2]王爱玲.现代数控机床[M].北京:国防工业出版社,2003.

[3]席文杰.最新数控机床加工工艺编程技术与维护维修实用手册[M/CD].吉林:吉林电子出版社,2004.

[4]夏田.数控加工中心设计[M].北京:化学工业出版社,2006.

[5]文怀兴.数控铣床设计[M].北京:化学工业出版社,2006.

[6]范超毅,范巍.加工中心总体布局与导轨设计分析[J].机械设计与制造,2008(9):220-222.

[7]陈伯雄.Inventor机械设计应用技术[M].北京:人民邮电出版社,2002.

[8]陈伯雄,等.Autodesk Inventor Professional 2008机械设计实战教程[M].北京:北京化学工业出版社,2008.

[9]李云龙,曹岩.数控机床加工仿真系统VERICUT[M].西安:西安交通大学出版社,2005.

[10]杨胜群.VERICUT数控加工仿真技术[M].北京:清华大学出版社,2010.

[11]苟琪.Mastercam5轴加工方法[M].北京:机械工业出版社,2005.

[12]宋放之.数控机床多轴加工技术实用教程[M].北京:清华大学出版社,2010.