28MnCr5冶炼过程钢中夹杂物的变化情况研究

2012-09-11郑艳刘兆武梁娜卢乃双张利平

郑艳 刘兆武 梁娜 卢乃双 张利平

(山东钢铁股份有限公司)

28MnCr5冶炼过程钢中夹杂物的变化情况研究

郑艳 刘兆武 梁娜 卢乃双 张利平

(山东钢铁股份有限公司)

通过SEM、EDS和大样电解试验对28MnCr5冶炼过程中夹杂物的大小、形貌、数量进行了分析。结果表明:LF精炼后夹杂物多为钙镁铝氧化物及硫化钙夹杂,夹杂物的尺寸较小,多为1μm~3μm,形状为方形。经VD处理后,较LF阶段夹杂物尺寸增大,夹杂物的组成多是钙镁铝尖晶石类及MnS夹杂。连铸过程中夹杂物的成分主要为MgO-Al2O3-MnS-MnO系夹杂物,夹杂物多呈圆形,其尺寸在3μm~6μm。通过大样电解发现大部分大型夹杂物都是多元复合夹杂物,颗粒粒径多在100μm以上,对钢材性能影响极大。

28MnCr5 冶炼过程 夹杂物 大样电解

0 引言

MnCr系列齿轮钢是我国引进的德国高标准轿车齿轮用钢。这种钢种不仅要符合德国DIN标准,而且要符合德国大众公司自己的标准,因此对质量要求很严格。28MnCr5钢的强度和疲劳寿命与钢材纯净度尤其是夹杂物的尺寸、相貌、数量有较大的关系[1-2],从提高钢水洁净度水平和铸坯质量的角度出发,目前该钢种的冶炼过程出现的问题也主要集中在钢中夹杂物控制方面。笔者以莱钢50 t电炉生产线28MnCr5的冶炼工艺为对象,研究了冶炼过程钢中夹杂物的变化情况。

1 研究方法

试验用钢28MnCr5的冶炼工艺为:50 t EAF→60 t LF→60 t VD→CC。其化学成分见表1。

表1 钢的化学成分 wt%

1.1 微观夹杂物分析

在实验室通过SEM、EDS等实验手段对28MnCr5钢在LF精炼后、VD真空处理后以及连铸坯中夹杂物的大小、形貌、数量进行了实验研究,对钢中夹杂物在冶炼过程中的演变机理进行了分析[3-4]。

1.2 大样电解试验

外来夹杂物主要是钢水和外界(卷渣及耐火材料侵蚀)之间偶然的化学和机械作用产物。钢中外来夹杂物的含量可通过大样电解的方法测定。

将所取大钢样切去头部的夹渣,按图1所示进行加工,试样端部钻M12×10mm螺孔或头部刻槽以便电解时吊装。大样电解取样位置如图2所示。

图1 电解大钢样加工

图2 大样电解取样位置

2 研究结果分析

2.1 微观夹杂物结果分析

电炉冶炼的钢水到LF后,经调渣、调成分、喂线后,钢中夹杂物的形貌如图3所示,其对应成分见表2。

图3 LF精炼过程中钢液试样中典型夹杂物形貌

表2 LF对应夹杂物化学成分 %

由图3可以看出,LF精炼过程中夹杂物多为钙镁铝氧化物及硫化钙夹杂,夹杂物的尺寸较小,多为1 ~3μm,形状为方形[5]。

LF精炼结束,经VD真空处理、软吹后,夹杂物的形貌及成分变化如图4和表3所示。

图4 VD处理后钢液试样中典型夹杂物形貌

表3 VD对应夹杂物化学成分 %

从图4可以看出,夹杂物的尺寸较LF阶段夹杂物尺寸增大,夹杂物的组成多是钙镁铝尖晶石类夹杂物及MnS夹杂[6],形状为圆形,尺寸约为2 μm~3 μm。

连铸过程采用保护浇注、电磁搅拌技术,浇铸成180mm×220mm连铸坯。连铸坯中夹杂物的形貌如图5所示,成分变化见表4。

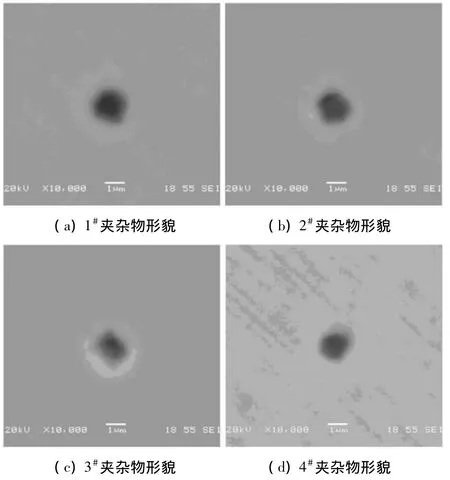

图5 连铸坯中典型夹杂物形貌

表4 连铸坯中夹杂物化学成分 %

由图5可以看出,连铸过程中夹杂物的成分主要为MgO-Al2O3-MnS-MnO系夹杂物,夹杂物多呈圆形,其尺寸在3 μm ~6 μm。

由于钢中硫含量较高,硫化锰夹杂物尺寸较大、数量较多。钢中硫化锰夹杂物主要有两种存在方式:一种是独立存在,另一种是与镁铝尖晶石或钙铝酸盐形成复合夹杂物。

通过观察发现,复合硫化锰夹杂物多为球状。夹杂物心部是镁铝尖晶石或钙铝酸盐,外围是硫化锰。硫化锰以钢中的镁铝尖晶石或钙铝酸盐为形核核心,包覆在其上析出。硫化锰夹杂物的尺寸多在5μm ~10μm。

独立析出的硫化锰夹杂物多为块状,也有一些为球状或条状。硫化锰夹杂物的尺寸多在5μm~15μm。硫化物在钢中分布比较均匀,但是硫化物的形状既有呈两头尖的细长条状,也有一些如国外齿轮钢中呈短粗形状。细长状硫化物集中于晶间,产生应力集中,会导致齿轮钢疲劳性能降低,在机械加工时,会形成长金属屑,可能缠绕工具,降低可加工性。

3.2 大样电解试验结果分析

把试样进行大样电解后,得到结果见表5。表中列出了28MnCr5铸坯试样中的大型夹杂物的平均含量[7]。

表5 钢中大型夹杂物

由表5可以看出,内弧夹杂物含量明显多于外弧夹杂物含量,内弧夹杂物含量为20.32 mg/10kg,外弧夹杂物含量为15.55 mg/10kg。这是由于夹杂物从外弧上浮到内弧并聚集于此。

对大型夹杂物颗粒筛选、称重后,对所有大型夹杂物颗粒进行SEM-EDX分析,连铸坯中大型夹杂物扫描电镜照片如图6所示,对典型的大型夹杂物进行的成分分析见表6。

图6 铸坯中典型大型夹杂物形貌

表6 铸坯大型夹杂物成分%

由图6可以看出,大部分大型夹杂物都是圆形,有棱角的大型夹杂物不多。由表6可以看出,大部分大型夹杂物都是多元复合夹杂物,大型夹杂物颗粒粒径多在100 μm以上,对钢材性能影响极大。

4 结论

通过对28MnCr5冶炼过程钢中夹杂物变化的研究,可以得到以下结论:

1)LF精炼后夹杂物多为钙镁铝氧化物及硫化钙夹杂,夹杂物的尺寸较小,多为1 μm ~3 μm,形状为方形。经VD处理后,夹杂物的尺寸较LF阶段夹杂物尺寸增大,夹杂物的组成多是钙镁铝尖晶石类夹杂物及MnS夹杂。

2)连铸过程中夹杂物的成分主要为MgO-Al2O3-MnS-MnO系夹杂物,夹杂物多呈圆形,其尺寸在3 μm ~6 μm。

3)复合硫化锰夹杂物多为球状,夹杂物心部是镁铝尖晶石或钙铝酸盐,外围是硫化锰。硫化锰以钢中的镁铝尖晶石或钙铝酸盐为形核核心,包覆在其上析出,硫化锰夹杂物的尺寸多在5 μm~10 μm。独立硫化锰夹杂物多为块状,也有一些为球状或条状,硫化锰夹杂物的尺寸多在5 μm~15 μm。

4)通过大样电解发现大部分大型夹杂物都是多元复合夹杂物,大型夹杂物颗粒粒径多在100 μm以上,对钢材性能影响极大。

[1]张毅,邬君飞,缪乐德.钢中非金属夹杂物的分析研究进展[J].宝钢技术,2008(2):35-40.

[2]战东平,张慧书,耿鑫,等.超低硫X65管线钢中非金属夹杂物研究[J].铸造技术,2006,27(9):906-909

[3]Kovine Ilitine.Nonmetalic Inclusion Analysis in steel by EPMA[J].Materials and Technology,1997,31(6):495-500.

[4]Brunner C.Microstructural Characterization of Non-metallic Inclusion in Low Alloy Steel[J].Fresenins J.Anal.Chem,1998,361(6-7):667-671.

[5]叶文冰.不同冶炼工艺对硫化物形态及尺寸分布的影响[J].特钢技术,2008,14(1):20-23,33.

[6]张小锋,李奎山.低碳高硫易切钢中MnS夹杂物形貌、分布的分析[J].东莞理工学院学报,2002,9(1):24-28.

[7]张秀鑫,贾云海,陈吉文,等.钢中铝夹杂物粒径的原位统计分布分析[J].冶金分析,2009,29(4):1-6.

STUDY ON INCLUSIONS BEHAVIOR IN28MNCR5 SMELTING PROCESS

Zheng Yan Liu Zhaowu Liang Na Lu Naishuang Zhang Liping

(Shandong Iron and Steel Co.,Ltd)

The size、morphology and amount of inclusions in28MnCr5 smelting process were analyzed by SEM、EDS and sample electrolysis methods.The results indicated that the main inclusions after LF refining were square CaO-Mgo-Al2O3and CaS ranging from1μm to3μm.The main inclusions were CaO-Mgo-Al2O3-MnO-CaS and MnS during VD period which were larger than the former.The main inclusions were round MgO-Al2O3-MnS-MnO ranging from3μm to6μm during casting period.Most large inclusions in steel were multielements through sample electrolysis and their sizes were above100 μm which greatly affect steel performance.

28MnCr5 smelting process inclusion sample electrolysis

:2012—4—1