大断面软岩巷道支护技术及矿压显现规律研究

2012-09-10陈小磊刘志蒙张著飞马健强

陈小磊 刘志蒙 张著飞 马健强

(1.神华宁夏煤业集团公司梅花井煤矿,宁夏回族自治区银川市,751400;2.山西省煤炭规划设计院,山西省太原市,030001)

大断面软岩巷道支护技术及矿压显现规律研究

陈小磊1刘志蒙2张著飞1马健强1

(1.神华宁夏煤业集团公司梅花井煤矿,宁夏回族自治区银川市,751400;2.山西省煤炭规划设计院,山西省太原市,030001)

为解决大断面软岩巷道的支护难题,依据梅花井煤矿112202工作面辅助运输巷采矿地质条件及巷道参数,考虑软岩巷道围岩变形的特殊性,在改变传统混凝土碹支护技术的基础上,设计了锚网可缩性条带碹联合支护方式及施工工艺,并对试验段巷道进行了矿压观测,分析了试验段巷道表面变形、顶板离层、深部位移及顶板锚杆受力情况。结果表明:锚网可缩性条带碹支护可以有效地控制大断面软岩巷道围岩变形,为类似条件下的巷道支护提供了技术借鉴。

大断面巷道 软岩巷道 锚网 可缩性条带碹 矿压监测

1 工程概况

梅花井煤矿112202工作面辅助运输巷围岩条件差,巷道掘进断面大,含水层对顶底板影响严重,巷道受回采影响时维护量较大。根据该巷道采矿地质条件及巷道参数,设计了大断面软岩巷道锚网可缩性条带碹支护方式及施工工艺,并对试验段巷道进行了矿压观测分析。该技术遵循软岩巷道“先让压后抗压”支护原则,改变了传统混凝土碹支护方式,有效地控制了巷道围岩变形。

选取梅花井煤矿112202工作面辅助运输巷600 m长的一段进行试验,巷道沿2-2#煤层底板掘进,采用直墙半圆拱形断面,拱高2.65 m,墙高1.2 m,掘进净宽5.3 m,面积17.4 m2。

2-2#煤层直接顶为细砂岩,岩石孔隙率不大,但吸水率较高,软化系数极低,为易冒落的不稳定岩层;直接底为细砂岩,孔隙裂隙较发育,岩石易软化,坚固性和抗变形能力差,为不稳定岩层;2-1#煤层上覆含水层是矿井主要含水层,可以经过顶板裂隙、锚索孔渗入到2-2#煤层顶板,使巷道围岩吸水软化膨胀,严重影响巷道的正常使用。

2 锚网可缩性条带碹支护技术

锚网可缩性条带碹支护技术采用锚网支护和锚网混凝土碹支护两种方式,每种支护方式支护1.6 m长巷道,两种支护方式交替进行,在维护围岩稳定性的基础上,使混凝土碹具有可缩性,更好地适应围岩膨胀变形,达到支护巷道的目的。

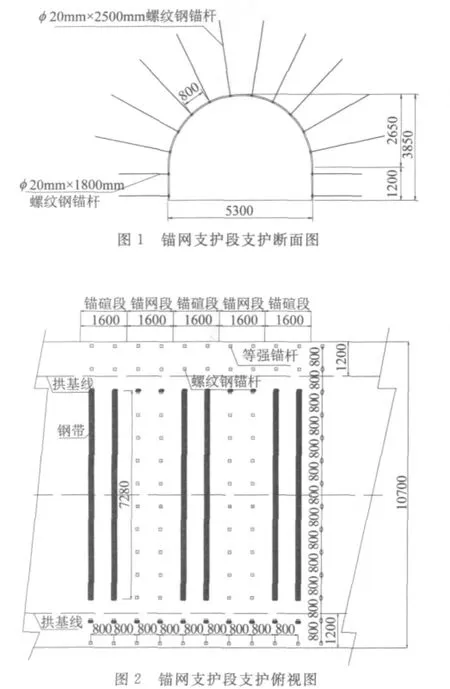

2.1 锚网支护段方案设计

锚网支护段采用锚网、钢带联合支护,顶板及帮部分别选用10根ø20 mm×2500 mm和4根ø20 mm×1800 mm左旋无纵肋螺纹钢锚杆,间排距均为800 mm×800 mm,联网丝扣100 mm,均安装规格为120 mm×120 mm×10 mm的铁托盘,帮锚杆增加规格为400 mm×200 mm×50 mm的木托板。选用符合巷道断面及锚杆孔数的波纹钢带,铺设网格规格为50 mm×50 mm的菱形金属网,如图1、图2所示。

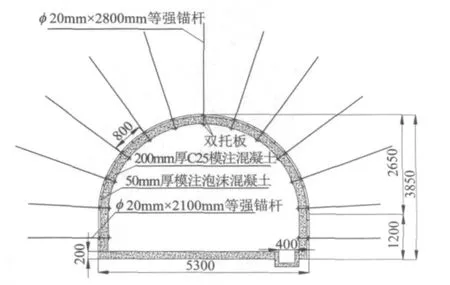

2.2 条带碹支护段方案设计

条带碹支护段采用锚网与模注混凝土联合支护,顶板及帮部分别选用9根ø20 mm×2800 mm的等强锚杆,帮部选用4根ø20 mm×2100 mm等强锚杆,间排距均为800 mm×800 mm;顶、帮锚杆均安装双铁托盘,规格为120 mm×120 mm×10 mm,分别紧贴巷道岩面及混凝土面安装,金属网铺设与锚网支护段相同。

采用挂设柔性模袋浇注混凝土的支护方式,强度为C25的普通混凝土与泡沫混凝土结合使用,两者浇注厚度分别为200 mm和50 mm,泡沫混凝土浇注层紧靠巷道围岩,如图3所示。

图3 条带碹支护段支护断面图

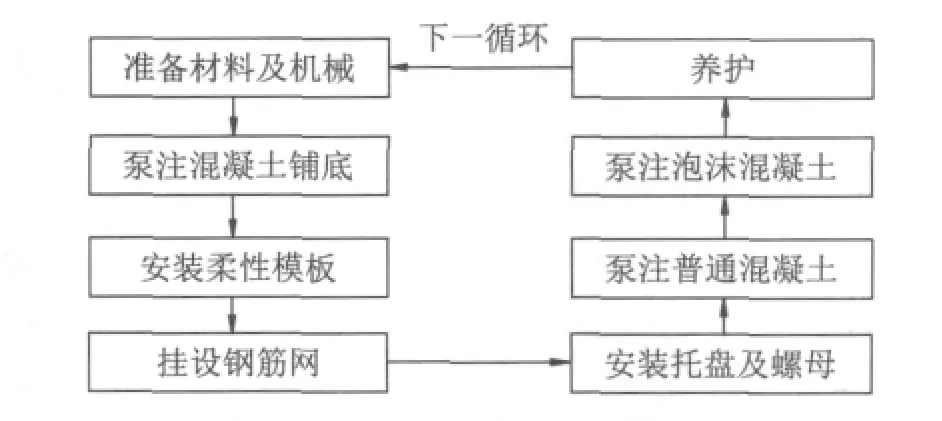

2.3 可缩性条带碹支护工艺设计

在锚网支护段及条带碹支护段中,锚杆、金属网、钢带的安装都采用传统的工艺。条带碹支护施工工艺流程如图4所示。

图4 条带碹支护施工工艺流程图

泵注混凝土铺底后,挂设尺寸为1600 mm×11000 mm×250 mm的柔性模袋,先挂设中间灌注口两侧的锚杆预留孔,再依次挂设其它锚杆预留孔,直至模袋全部挂设于锚杆之上;随后安装与巷道断面相匹配的钢筋网,钢筋网采用ø6.5 mm的圆钢焊制,规格为1600 mm×5000 mm (长×宽),网格尺寸100 mm×100 mm,钢筋网与巷道围岩之间距离为250 mm。

使用KTQZHNTZB-15柔性模袋专用轻质混凝土制备输送机制备及输送混凝土,混凝土从灌注口灌入模袋,采用人工敲击的办法振捣,先灌注普通混凝土,达到规定体积后,灌注泡沫混凝土;当模袋接近饱满时,须暂停5~10 min,待模袋中的水析出后,再继续灌注,以确保顶部及边缘填充密实。

混凝土凝固后,用胶管进行洒水养护,7 d内要保持表面湿润。钢筋网在混凝土凝固7 d后拆除,拆除时应尽量保持钢筋网的完好,以便重复利用。

3 矿压监测及分析

3.1 监测内容

本次矿压观测内容主要有巷道表面变形监测、巷道顶板离层监测、巷道围岩深部多点位移监测和锚杆受力监测等。在巷道试验段共布置6个测站,第1测站距工作面切眼50 m,各测站间距为20 m。

(1)巷道表面位移监测。在每个测站内设2个巷道表面位移监测测面,测面间距为1.0 m。要求测站所设的基点必须牢固,观测数据准确可靠。

(2)巷道顶板离层监测。在每个测站内设1条巷道顶板离层监测线,每条测线布置2个测点,间距为1.0 m,每个测点安装1个DLY-2型顶板离层指示仪,设2个基点,深度分别为2 m和4 m。

(3)巷道围岩深部多点位移监测。在每个测站内设1条巷道围岩深部多点位移监测线,每条测线布置2个测点,间距为1.0 m,每个测点安装1个DW-4型多点位移计,设4个基点,深度分别为1 m、2 m、3 m和5 m。

(4)锚杆受力监测。在每个测站内设1条锚杆受力监测线,每条测线布置2个测点,间距为1.0 m,每个测点安装1个YBYZ-60型锚杆载荷监测仪,分别监测2根锚杆受力情况。

3.2 矿压监测结果分析

3.2.1 巷道表面变形分析

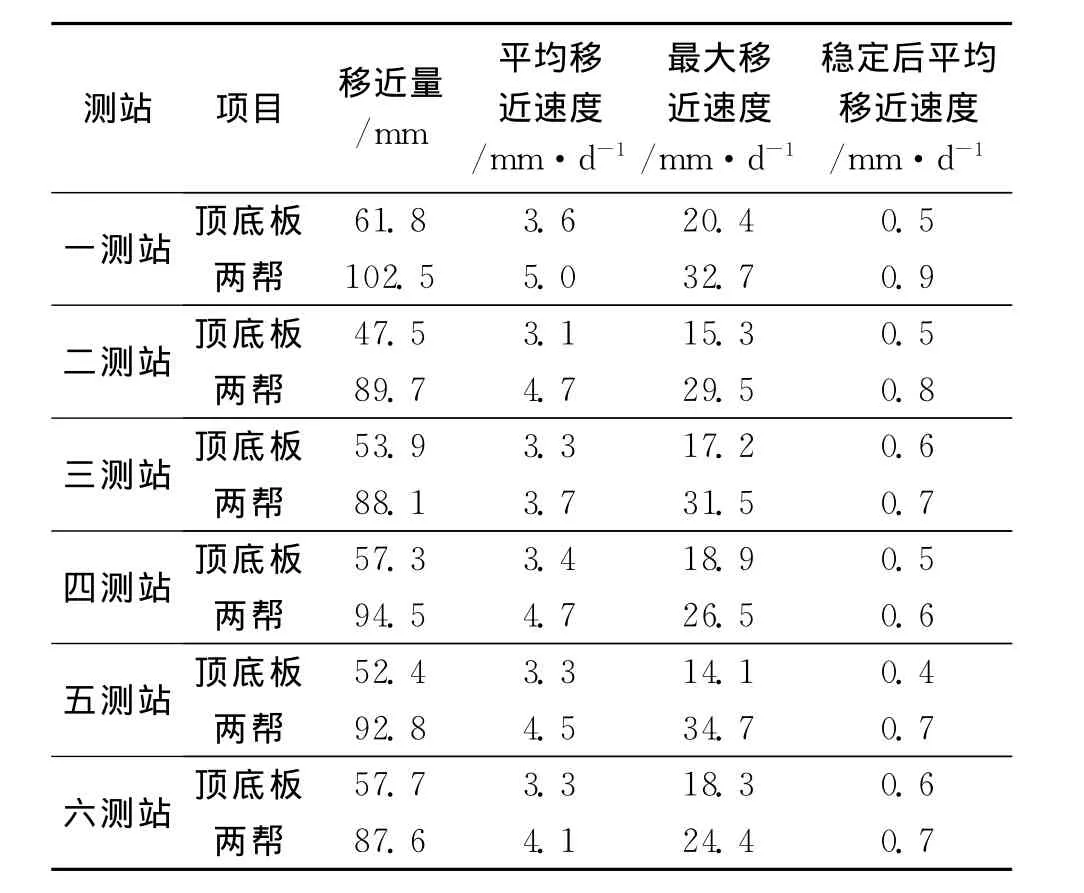

通过对6个巷道表面变形监测测站进行连续观测,得出巷道掘进期间表面变形情况,见表1。

由表1可知,掘巷期间,围岩变形量较小,巷道顶底板最大移近量为102.5 mm,两帮最大移近量为61.8 mm,巷道稳定后顶底板及两帮移近速度均低于1.0 mm/d,锚网可缩性条带碹支护有效地控制了巷道围岩变形,保证了大断面软岩巷道的正常使用。

表1 掘进期间巷道表面变形统计

3.2.2 巷道顶板离层分析

通过对6个巷道顶板离层监测测站的顶板离层仪所测数据进行统计,得出巷道掘进期间顶板离层情况,见表2。

表2 掘进期间巷道顶板离层统计

由表2可知:巷道掘进期间,顶板离层量相对不大,一般在15~25 mm范围内,锚固区内离层值大于锚固区外离层值,说明顶板离层主要发生在锚固范围内,锚固范围外离层较小,锚网可缩性条带碹支护有效地控制了巷道顶板离层。

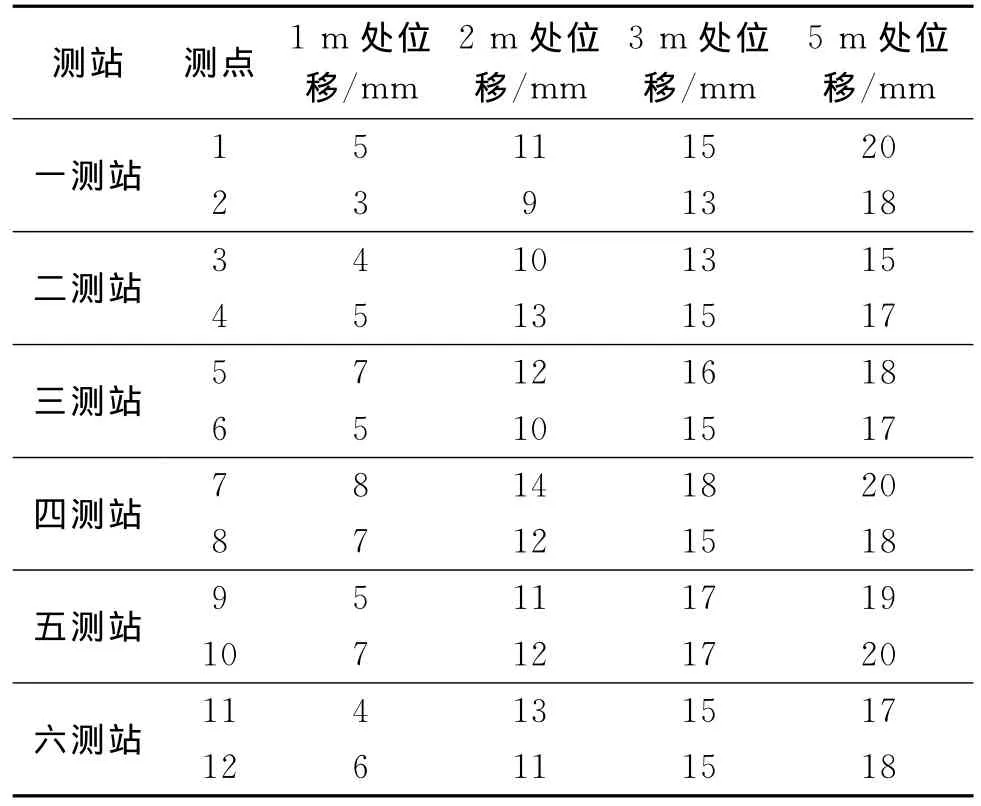

3.2.3 巷道围岩深部多点位移分析

通过对6个巷道围岩深部多点位移监测测站的多点位移计所测数据进行统计,得出巷道掘进期间围岩深部位移情况,见表3。

表3 掘进期间巷道围岩深部位移统计

由表3可知,巷道深部位移量远小于巷道表面位移量,随着向巷道顶板深部的深入,位移量衰减很快,说明巷道围岩的位移主要发生在浅部,2 m以外的围岩位移很小,锚网可缩性条带碹支护有效地控制了巷道深部围岩位移。

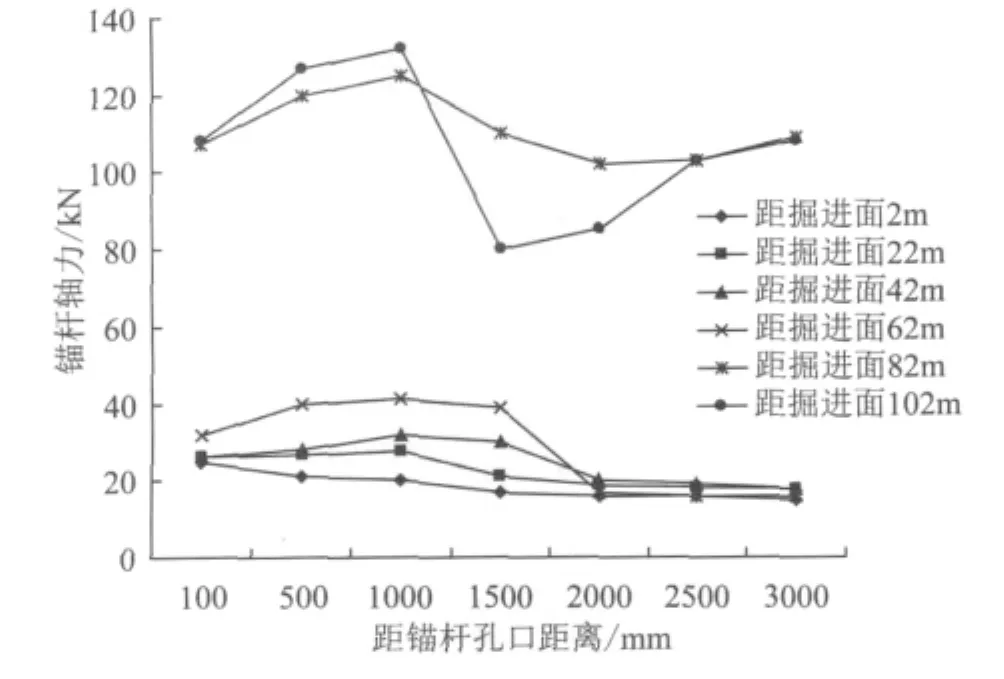

3.2.4 锚杆受力分析

通过对巷道顶板锚杆受力进行监测,得出锚杆受力分布情况,如图5所示。

图5 112202工作面辅助运输巷锚杆受力分布图

由图5可知:顶板锚杆受力在距掘进工作面80 m范围内较小,基本在10~40 k N之间;在距掘进工作面80 m范围之外受力较大,一般在120 k N左右,锚杆受力已经接近锚杆的屈服极限,说明锚杆的能力已得到充分利用,锚网可缩性条带碹支护方案设计合理,参数选择正确。

4 结论

(1)依据112202工作面辅助运输巷采矿地质条件及巷道参数,结合大断面软岩巷道围岩特征及支护原则,设计了适合于该巷道的锚网可缩性条带碹支护方式,并完善了可缩性条带碹支护工艺。

(2)锚网可缩性条带碹支护巷道,在掘进期间,围岩变形量较小;掘进影响稳定后,围岩变形速度低。

(3)根据矿压监测结果可知,锚杆可缩性条带碹支护技术可以有效地控制大断面软岩巷道的围岩变形,为类似条件下的巷道支护,提供了一种可行的技术参考。

[1]曲宏民,戴铁丁 .豫西膨胀软岩巷道病害机理及支护技术研究 [J].徐州工程学院学报 (自然科学版),2009 (2)

[2]栾振辉,高勤宽 .适用于软岩巷道支护的椭圆形U型钢可缩性支架 [J].矿业安全与环保,2005(4)[3]齐干,李占金,唐强达等 .深部大断面软岩巷道变形力学机制及耦合支护设计 [J].采矿与安全工程学报,2009(4)

[4]何满潮,胡永光,郭志飚等 .大断面软岩巷道耦合支护技术研究 [J].矿山压力与顶板管理,2005(4)

[5]娄培杰,谢文兵,荆升国 .大断面煤巷高强锚网索支护矿压显现规律研究 [J].中国煤炭,2011(6)

On support technology and strata behavior law in large section soft rock roadway

Chen Xiaolei1,Liu Zhimeng2,Zhang Zhufei1,Ma Jianqiang1

(1.Meihuajing Coal Mine,Shenhua Ningxia Coal Industry Group,Yinchuan,Ningxia 751400,China;

2.Shanxi Coal Planning and Designing Institute,Taiyuan,Shanxi 030001,China)

In order to solve the support problem in large section soft rock roadway,this paper designs the combining supporting mode of"anchor net and yielded strip arch"and the construction process based on changing the traditional concrete arch for the specialty of surrounding rock deformation in soft rock roadway according to the geological conditions and parameters of the auxiliary transport roadway of the 112202 working face in Meihuajing Coal Mine.It also conducts the strata control observation in test section of the roadway and then analyzes the surface deformation,roof delamination,deep-seated displacement and stress state of the roof bolt there.The result shows that the supporting mode of"anchor net and yielded strip arch"can effectively control the surrounding rock deformation in large section soft rock roadway,which provides technical reference for roadways in the similar conditions.

large section roadway,soft rock roadway,anchor net,yielded strip arch,strata control observation

TD353

A

陈小磊 (1986-),男,助理工程师,2007年毕业于中国矿业大学采矿工程专业,现任神华宁夏煤业集团梅花井煤矿综采一队副队长。

(责任编辑 张毅玲)