用高压三甘醇处理涤纶长丝纺丝装置熔体管道堵塞

2012-09-08姚金涛

姚金涛

(中国石化仪征化纤股份有限公司长丝加弹中心,江苏仪征 211900)

用高压三甘醇处理涤纶长丝纺丝装置熔体管道堵塞

姚金涛

(中国石化仪征化纤股份有限公司长丝加弹中心,江苏仪征 211900)

介绍了采用高温、高压三甘醇(TEG)在线清洗涤纶长丝纺丝装置熔体管道的具体方法、清洗设备设计连接及安全注意事项。装置在进行了TEG清洗后,运行正常,纺丝的优等品率提高。

三甘醇 高压 清洗 熔体管道

涤纶长丝生产过程由于设备缺陷、开停车不当、热控不匀等原因,不免造成局部熔体管路内出现形式各异的碳化物,碳化的位置及其对熔体管路的堵塞程度不同,造成的影响和损失也各不相同,为了恢复正常生产,轻者需要局部停位、短时停车,重者需要整线停车拆设备、切割、焊接管道等,直接损失上万元。

目前处理碳化问题的方法主要有锻烧法、割管更换法、三甘醇清洗法等。煅烧法要求拆下可能堵塞的管道部件,高温煅烧,但此方法工程量大,而且高温煅烧后难以保证设备不变形,重新安装后难以保证设备的性能不受影响。割管更换法严重影响设备正常运行,且成本费用更大。三甘醇(TEG)清洗聚酯熔体是目前国内外涤纶生产厂家广泛使用的清洗方法,但这种清洗技术基本为离线或低压(<0.5 MPa)清洗[1-4]。

笔者根据现场操作经验,介绍了利用高温、高压三甘醇在线清洗涤纶长丝熔体管道堵塞的方法。

1 高压三甘醇清洗熔体管道过程

1.1 堵塞情况介绍

根据生产经营的要求,2008年初前纺103线停车,由于后续生产安排一时不明确,生产线未降温,纺丝箱体295℃,保温8天后全线降温。时隔4个月后103线开车,开车过程中发现螺杆挤压机内部有轻微堵料,部分生产位放流不畅,经处理后大部分生产位放流正常开始生产,只有9#位、10#位无熔体流出。通过采取改善保温、提高热媒温度等措施,9#位和10#位仍无熔体流出,拆下计量泵,未见泵前有熔体进入计量泵,因此可断定9#位和10#位泵前熔体管道堵塞。

此外,9#位7头自停车前两年表现出丝纤度低、达不到标准等状况,且这种情况逐渐加重,有时甚至影响整个位的生产,由此判断9#位7头计量泵后熔体管道附着高熔点的碳化物,造成管道部分堵塞。

1.2 高压三甘醇清洗

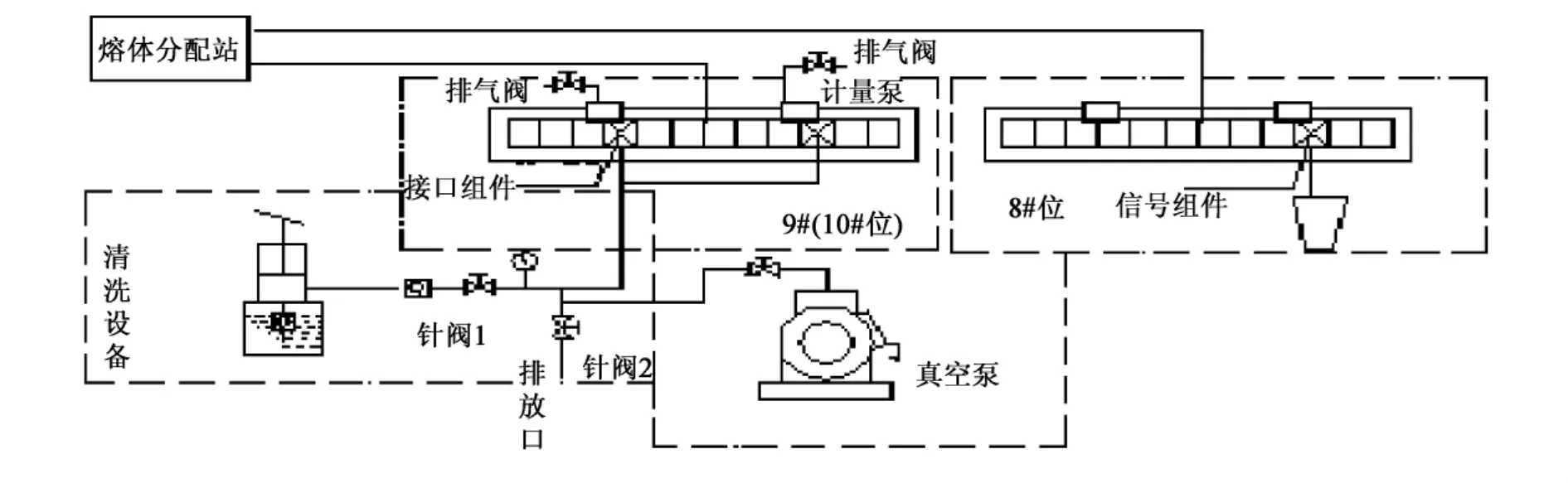

设计的高温、高压三甘醇清洗设备及管道布置示意如图1所示。

103线全线停车,纺丝箱体和熔体管道通过热媒系统升温加热。系统抽真空,通过接口组件,用增压泵将三甘醇从纺丝箱体的熔体出口加入纺丝箱体和熔体管道,开启计量泵处排气阀,直至有三甘醇流出(流出的三甘醇用导管导入承接盆内),说明管道系统内气体已经排出,关闭排气阀,给系统加压,每隔8 h关针阀1打开针阀2,把系统内的已经变成黑褐色的三甘醇清洗剂连同溶解物尽量排放干净,并重新加注更新。更新的目的是保证三甘醇的纯度,保证清洗效果。每次重新加注三甘醇都要将管路内的气体排净后再加压,当压力降低1~2 MPa时或每1 h要往系统打三甘醇,保压。如此反复直到整个管道疏通。疏通的特征是系统内压力突然降低为0,并有气态或液态物质从信号组件或螺杆挤压机测量头处流出。

2 结果与讨论

2.1 清洗压力温度的选择

三甘醇是一种无色、无臭、易燃、易爆、吸湿性和渗透性强的粘稠液体。纯净三甘醇的沸点为278.3℃(1.01×105Pa),吸湿后或不纯净的三甘醇沸点降低;三甘醇燃爆极值为0.9%~9.2%(空气中体积百分比),爆炸极限较小,但下限很低,泄漏容易发生火灾爆炸。

图1 三甘醇清洗熔体管道时清洗设备与管道布置示意

聚酯熔体管道和纺丝组件上粘附的结焦物为酯类有机物及碳化物,酯类有机物在一定条件下与醇发生化学反应,即醇解反应[1]。

RCOOR'+R″OH → RCOOR″+R'OH

醇解反应为可逆反应,只要保持足够纯度的三甘醇(TEG),上述反应即向正方向进行,从而使结焦物中的酯类物不断得到醇解。另一方面,三甘醇(TEG)是较好的溶剂,可以使部分结焦物中的碳化物松动而被清洗下来。结焦物在三甘醇(TEG)中的醇解和溶解与温度有很大关系,温度越高,越有利于提高清洗效果[3]。三甘醇常压沸点为278.3℃,清洗温度太高易造成大量三甘醇汽化蒸发,影响清洗效果,极有可能造成火灾爆炸等事故。压力升高,沸点升高,不易汽化,因此在高压状态下,可以适当提高清洗温度,且高压冲洗有利于提高清洗效果,但同时要考虑到设备的承受能力。综合以上因素,设定清洗温度为272~275℃,压力4~6 MPa。

2.2 清洗管路设计及安全防护

设计制作接口组件4套,替换下原9#位和10#位的纺丝组件各2套,用于连接清洗设备和纺丝箱体,如图1所示。设计制作信号组件一套,安装在8#位纺丝组件位置,信号组件出口下放置容器,便于随时观察熔体管道是否已经疏通并收集疏通后排放出来的三甘醇清洗剂。其它所有纺丝头的出丝孔用组件和盲孔铝垫盲死,以免管道疏通后三甘醇清洗剂污染现场。组件上口设计了排气阀,定时排气,排出三甘醇中混有的低沸点组分产生的气体,既保证三甘醇清洗剂不会因为系统管道内的憋压而接触不到碳化物,阻碍清洗,也防止闪爆、燃烧等不安全现象的发生。

考虑到三甘醇的燃点、爆炸极限、爆炸条件及三甘醇清洗剂中含有轻组分物质,为安全起见,在清洗设备排放口设计安装了真空泵,在往系统加注三甘醇清洗剂前对系统抽真空,抽出管路中空气。高温三甘醇蒸汽渗漏到空气中同样会不安全,为防止高压高温三甘醇渗漏、爆管,管路中使用的无缝钢管、排气阀、截止阀、法兰都按16~25 MPa等级进行设计、采购,现场安装完毕后对所有焊缝按压力管道等级和标准进行检验验收,检验合格后方可投入使用。此外,为防止渗漏到空气中TEG闪爆,开启现场所有回风空调,并直接排空,加大现场空气更新速度,增加通风量;现场严禁动火,并确认各种电气设备安全可靠,防止电火花和其它意外的电气故障;现场采取围护措施,防止无关人员进入等。

三甘醇加热后表面张力降低,渗透性增强,在高压下渗透性尤甚,为保证高压下的密封性,所有接口需要加铜垫片密封。拆下所有计量泵,安装放流板。管路系统增设了增压泵,清洗时安排专人定时打压增压,为保证安全,加压不允许超过6 MPa。

2.3 清洗过程故障处理

清洗初期升压过程中,当压力<1 MPa时,每个密封面都不漏;当压力升到1 MPa时,放流板部位有三甘醇气化烟雾渗漏。分流板和泵板的密封满足不了密封要求,必须加密封环。加装紫铜密封环后,继续升压至6 MPa,均未出现泄漏,问题得到解决。

当压力达到6 MPa时保压,压力表突然由6 MPa升到10 MPa,但现场无泄露。检查加热温度无异常变化,分析认为可能是三甘醇纯度不够,其中低沸物造成了压力波动。通过更换较纯的三甘醇解决了此问题。如果现场无条件更换三甘醇,可以适当降低纺丝箱体的温度,延长清洗时间。

2.4 清洗效果

清洗后开车,103线9#位和10#位螺杆机头压力稳定,计量泵泵供量恒定,纺丝纤度正常稳定,尤其改善了9#位7头原来的出丝纤度偏低为85%左右、持续降等的状况,优等品率由91%提高至95%。

3 结论

a)用高温高压三甘醇法在线清洗附着碳化物熔体管道有效、实用,清洗后原系统不受损伤,整个系统功能完全恢复到原始状态。

b)为保证清洗效果和安全,系统热媒温度控制在272~275℃比较合适,压力以4~6 MPa为宜,三甘醇要求新鲜度好,纯度高。

c)用高温高压三甘醇清洗时,需注意密封及安全问题。

[1]应俊信.聚酯生产[M].仪征化纤工业联合公司档案馆,1997:538.

[2]梁优先.用三甘醇清洗熔体管道及熔体分配管道[J].合成纤维工业,1998,21(4):47-48.

[3]李仁海.热态三甘醇清洗技术是在圆盘反应器中的应用[J].合成技术及应用,2000,15(3):42-43.

[4]成际峰.用三甘醇清洗终缩聚釜工艺的优化[J].聚酯工业,2010,23(3):38-40,47.

[5]张士长.用高压三甘醇法处理涤纶长丝熔体管路碳化[J].广东化纤,2002,(4):55-58.

Cleaning pluggged polyester melt pipe with high pressure triethylene glycol

Yao Jintao

(Sinopec Filament Texturing Center of Yizheng Chemical Fibre Co.,Ltd.,Yizheng Jiangsu 211900,China)

The method and attention points of cleaning plugged polyester melt pipe with high tempreture high pressure triethylene glycol was introduced in detail.The cleaning result has proved to be successful and efficient.

triethylene glycol;high pressure;cleaning;polyester melt pipe

TQ340.642

B

1006-334X(2012)03-0053-03

2012-07-09

姚金涛(1968—),江苏兴化人,工程师,主要从事涤纶长丝生产设备管理工作。