PBT酯化反应过程中影响因素的分析

2012-09-08李红芳

李红芳,李 晶,张 建,张 军

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

PBT酯化反应过程中影响因素的分析

李红芳,李 晶,张 建,张 军

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

以钛酸四丁酯为催化剂,将对苯二甲酸和1,4-丁二醇进行酯化反应,并利用卡氏水份仪、气相色谱仪和全自动电位滴定仪对反应过程中的馏出液样品和酯化物固体样品进行相关分析,考察了温度、催化剂加入量、原料配比等因素对酯化反应过程及酯化程度的影响,优化了间歇酯化反应的工艺条件,为连续化工艺过程优化提供了基础数据。

酯化反应影响因素聚对苯二甲酸丁二醇酯

聚对苯二甲酸丁二醇酯(PBT)作为一种热塑性树脂[1],具有很好的抗溶解性、高度的耐热性、良好的延展性、高的强度和模量,而且PBT熔体粘度较低,结晶速度快,容易成型,可作为工程塑料、薄膜和合成纤维的原料[2],广泛应用于电子通讯设备、计算机、工业设备、照明系统、汽车内外零部件等多个领域。

PBT的合成,一般有两种方法,一是以对苯二甲酸二甲酯(DMT)和1,4-丁二醇(BD)为原料的酯交换法[3-6];另一种是以精对苯二甲酸(PTA)和 1,4-丁二醇(BD)为原料的直接酯化法。两种方法得到的酯化物再经过缩聚即可得到目标产物PBT。由于直接酯化法路线具有原料消耗低、生成的副产物四氢呋喃(THF)易于回收等优势[7-8],日益受到重视。笔者在前人工作的基础上[9-11],采用钛系催化剂,对PBT合成过程中精对苯二甲酸(PTA)和1,4-丁二醇(BD)的酯化反应进行了研究,考察了反应过程中温度、原料比例、催化剂使用量等因素对酯化过程和酯化程度的影响,希望对酯化反应的认识更进一步,并对工业化装置的开发及生产过程的优化控制提供理论依据。

1 实验

1.1 实验原料及试剂

对苯二甲酸(PTA):聚合级,扬子石化;

1,4-丁二醇(BD):聚合级,陕西化工;

硫酸标液(H2SO4):0.5 mol/L;

氢氧化钾标液(KOH/C2H5OH):0.05 mol/L;

钛酸四丁酯:分析纯,杜邦公司;

卡氏试剂:分析纯,上海凌峰化学试剂有限公司;

无水甲醇:分析纯,国药集团化学试剂有限公司;

氢氧化钾:分析纯,上海实验试剂有限公司;

乙二醇:分析纯,国药集团化学试剂有限公司;

本文针对当前高校教学质量评价中存在的一些问题,基于当前课堂教学“以学生为中心”以及教学质量评价模糊性的特性,构建了基于AHP的模糊评价综合模型并进行实证研究。实证结果表明,该模型具有较好的实用性,能够避免一般模糊评价中指标权重难以确定、输出结果单一、无法全方面反映评价对象的实际情况等问题。作为管理机构而言,可以结合最大隶属度原则,给综合评价较低的教师进行统一的针对性培训。对于教师个人而言,可以依据全面的综合反馈评价表,找出自身做得较好和不足的方面,并通过调研分析优化教学策略。教学评价切实起到“以评促改”“以评促建”的作用,促进高校教学质量的全面提升。

N,N-二甲基甲酰胺(DMF):分析纯,国药集团化学试剂有限公司;

四甘醇二甲醚:色谱级,Fluka公司生产。

1.2 实验装置及测试仪器

1.2.1 实验装置图

图1 是PTA和BD进行酯化反应时实验装置的流程简图,实验在玻璃四口烧瓶中进行,烧瓶固定在油浴槽中,采用温控器控制油浴温度,温度控制误差(±0.5)℃,间接控制反应温度,并通过温度计观察四口烧瓶内的反应温度。馏出物首先在分馏柱中进行分离,水及生成的副产物THF进入冷凝器中进行冷凝,收集在接收瓶中。

1.2.2 测试仪器

容量法卡氏水份仪:瑞士万通870;

气相色谱仪:日本岛津GC-2014C;

全自动电位滴定仪:瑞士万通905。

1.3 实验方法

将对苯二甲酸与丁二醇按照实验所需配比加入到玻璃四口烧瓶中,采用氮气进行置换,打开油浴加热器进行升温,当温度达到设定反应温度后,加入所需量的催化剂,开始计时反应;反应一段时间后(一般约20 min),从取样口取样,同时更换馏出液收集瓶,得到一号固体及馏出液样品,按照上述方法,间隔相同时间,得到后续的固体及馏出液样品,当馏出液的量很小时,停止反应,趁热倒出酯化样品。对固体样品进行酸值、皂化值及酯化率分析;对馏出液样品进行含水量、BD及THF含量分析。

图1 动力学实验装置流程简图

1.4 分析测试

1.4.1 反应馏出液中水含量的分析

利用卡氏水份仪,加入一定量的待测样品,用卡氏试剂进行滴定,通过滴定度和滴定过程中消耗的卡氏试剂的体积数即可得到样品中水的百分含量,结合收集瓶内总的馏出液质量,即可计算出水的实际质量。

1.4.2 反应馏出液BD和THF含量的分析

1.4.3 固体样品酸值的分析

准确称取一定量的酯化物样品,用N,N-二甲基甲酰胺在加热至85℃条件下回流至酯化物完全溶解,同样条件下准备空白样品。用0.05 mol/L氢氧化钾/乙醇标准溶液滴定样品和空白,由二者所消耗氢氧化钾/乙醇标准液的体积之差求得酸值。

2 结果与讨论

2.1 温度的影响

实验首先考察了温度的影响,BD与PTA的原料摩尔比选定为2∶1,即BD加入180 g,PTA加入166 g,催化剂的加入量为 1.8 A,分别在 200,208 和212℃下进行实验。

图2 是酯化固体样品的酸值随时间的变化。从图中数据可以看出,在3个不同的反应温度下,酸值均随反应时间的增加而减小,而3组数据相比较,温度越高,酸值越小,且酸值随时间下降的速度也加快,即温度越高反应速度越快。所以,对酯化反应本身来说,在该实验的范围内,温度越高,酯化反应越彻底。

图2 不同反应温度下酯化样品的酸值随时间的变化

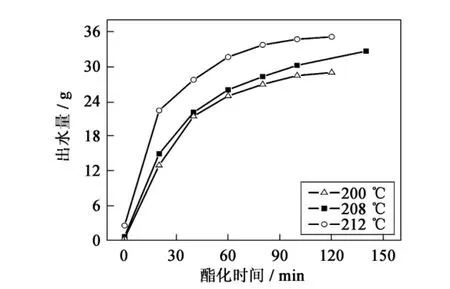

图3 是酯化馏出液中水含量随时间的变化,从图中可以看出,随反应时间的增加,酯化馏出液中水的总量增加,在60 min以前快速增加,60 min以后增加的速度减慢,说明前期丁二醇及酸根的浓度较高,反应速度较快,后期酸根及丁二醇的浓度均降低,反应速度减慢。不同的反应温度,水生成量增加的速度不同,反应温度越高,增加的速度越快,且温度越高,生成水的总量也越多,说明酯化反应进行得更彻底,这与酸值的变化趋势相一致。

图3 不同反应温度下酯化馏出液中水生成量随时间的变化

图4 是酯化馏出液中THF含量随反应时间的变化。同样从图中可以看出,随反应时间的增加,THF的生成量增加,且反应初期增加较快,这主要是由于丁二醇的浓度比较高,THF生成速度比较快,后期丁二醇浓度降低,THF生成速度减慢。反应温度增加,THF的生成速度也加快,副产物总量增加,且由200℃到208℃,温度升高8℃,THF生成量约增加了1 g;而由208℃到212℃,温度仅升高4℃,可副产物四氢呋喃的生成量却增加较多,约3 g。对酯化反应,要求副产物尽可能少,所以,要控制较低的反应温度,在该实验温度范围内,208℃较为合适。

图4 不同反应温度下酯化馏出液中THF含量随时间的变化

总结以上对温度影响的分析结果,可以看出,温度越高,酯化反应越彻底,由酸值的大小和水的生成量可以证明,但副产物四氢呋喃也越多,综合考虑,在实验温度范围内,208℃为合适的酯化反应温度。

2.2 催化剂浓度的影响

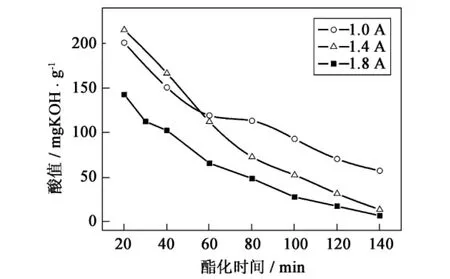

在固定BD与PTA的原料摩尔为2∶1,酯化反应温度为208℃的条件下,考察了催化剂的加入量对酯化反应的影响。对比了催化剂相对加入量为1.0 A、1.4 A 和1.8 A 时酯化反应的速度及其随时间的变化。图5是酯化固体样品的酸值随反应时间的变化,可看出,催化剂加入量越大,酸值越小,酸值的下降速度也越快,即反应速度越快。

图6 是不同催化剂浓度下,酯化副产物THF的生成量随反应时间的变化,从图中数据可看出,THF的生成量随催化剂浓度的增加而增加,特别在反应的后期表现得更加明显,这主要是由于在反应的前期,除了催化剂催化BD的脱水反应外,还存在酸根对BD的脱水反应的加速作用。而在反应的后期,酸根因酯化反应而基本消耗掉,主要起作用的是催化剂的催化作用,表现为催化剂浓度越高,THF生成量越大。

图5 不同催化剂加入量时酯化固体样酸值随时间的变化

图6 不同催化剂加入量时酯化馏出液中THF量随时间的变化

图7 是酯化反应生成的水量随反应时间的变化,从图中可以看出,催化剂加入量越高,酯化反应生成水的速度越快,即酯化反应速度越快,且生成水的总量也越多,酯化反应越彻底,这与酯化反应固体样品酸值的变化趋势相一致。

图7 不同催化剂加入量时酯化馏液中水生成量随时间的变化

综合分析催化剂加入量对酯化反应的影响,可以得知,催化剂加入量越多,酯化反应速度越快,反应也越彻底,但是催化剂不仅可以催化酯化反应,同样对BD脱水生成THF的副反应也有催化作用,考虑到催化剂钛酸四丁酯容易水解产生二氧化钛,影响最终聚酯的色值,所以不建议为了追求反应速度而过度提高催化剂的用量。

2.3 BD与PTA配比的影响

在反应温度为208℃、柱顶温度为90℃、催化剂加入量为1.8 A的实验条件下,考察了 BD与PTA 原料摩尔比分别为1.6∶1、1.8∶1 和 2.0∶1 的情况下对酯化反应的影响。

图8 不同原料配比下酯化固体样酸值随时间的变化

图8 是不同原料配比下酯化固体样的酸值随时间的变化。从图中可以看出,3种不同配比下,酸值均随反应时间的延长而减小,初期快速降低,而后降低速度减慢。分析3种不同配比可以看出,随BD与PTA比例的增加,酸值降低越快,即反应速度加快。

图9 是不同原料配比下酯化馏出液中水含量随时间的变化。从图中可以看出,随反应时间的延长,水的生成量逐渐增多,且BD浓度越大,水的最终生成总量越大。原料配比对水的生成速度也有比较明显的影响,即随BD与PTA的比例增加,水的生成速度也越快,说明酯化反应的速度加快。

图10 为不同原料配比时酯化馏出液中副产物THF的生成量随时间的变化。从图中可以看出,在3种原料配比情况下,随反应时间的延长,THF的生成量都在逐渐增加,分析对比3种情况,BD浓度越大,THF的生成总量越大,生成速度也有变化,当配比由1.6∶1 到1.8∶1,四氢呋喃的生成总量和生成速度稍有增加,但当配比达到2.0∶1时,四氢呋喃的生成总量明显增多,且生成速度也增长较快。所以,为了适当控制副产物的量,原料配比为1.8∶1较为合适。

图9 不同原料配比下酯化出水量随时间的变化

图10 不同原料配比下THF生成量随时间变化

综合考虑不同原料配比时酸值、出水量及THF量的变化,可以得出:BD浓度越大,出水量越多,酸值也越小,说明酯化反应进行得更为彻底,但是,THF的量也在增大,且当原料配比由1.8∶1增大到2.0∶1时,副产物THF的量大幅增加。综合考虑,在笔者实验范围内,原料配比1.8∶1较为合适。

3 结论

对PTA和BD直接酯化反应过程及反应程度进行了详细的研究,优化了酯化反应的工艺条件,即温度控制为208℃,催化剂用量为1.4 A,BD和PTA原料的摩尔比为 1.8∶1。

[1]赵国樑等译.现代聚酯[M].北京:化学工业出版社,2007.

[2]Song,K,White,J L.,Formation and characterization of cast and biaxially stretched polybutylene terephthalate film[J].Poly Eng Sci,1998,38:505-515.

[3]Deigns G,Jacques J,Poulain C.US,42O8493[P].1980.

[4]福本修编,施祖培等译.聚酰胺树脂手册[M].北京:中国石化出版社,1994.

[5]Deleens G,Foy P,Marechal E[J].Eur Pol J,1977(13):343-347.

[6]DeignsG,Ferlampin J,GonnetM.US,4252920[P].1981.

[7]陈星枚,刘先密.直接酯化法合成BHBT过程中副产物四氢呋喃生成动力学研究[J].聚酯工业,1996,(4):7-11.

[8]韩亚东等.对苯二甲酸直接酯化法合成PBT树脂的研究[J].合成纤维工业,1994,17(5):24-28.

[9]周楠,蔡盛全.PBT连续法聚合新工艺研究[A].中国工程塑料工业协会第一届年会论文集[C];1998.

[10]张全德.PBT合成工艺研究[J].聚酯工业,1995,2:15-25.

[11]张富刚,王怀功.国内外PBT生产及市场概况[J].聚酯工业,2000,13(2):16-20.

The influence factors of esterification reaction process of PBT

Li Hongfang,Li Jing,Zhang Jian,Zhang Jun

(Sinopec Research Institute of Yizheng Chemical Fiber Co.,Ltd.,Yizheng Jiangsu,211900 China)

The batch esterification reaction between the p-phthalic acid(PTA)and 1,4-butylene glycol(BDO)by using the tetra-n-butyl titanate as catalyst were investigated and the neumocystis moisture tester,gas chromatograph and automatic potentiometric titrator were used to analysis the samples of distillate and esterification solid from the reaction process.In this work the influencing factors of esterification reaction and the reaction's degree,such as the temperature,catalyst amount,raw material ratio and other factors were researched to get the optimum conditions of the batch esterification reaction.The obtained data will provided the base for optimization of industrial continuous process.

esterification reaction;influencing factors;PBT

TQ323.41

A

1006-334X(2012)03-0006-05

2012-08-03

李红芳(1984—),女,山东聊城人,硕士研究生,现从事化工及高分子聚合研究工作。