熔体直纺单板细旦涤纶POY 350 dtex/384 f生产工艺

2012-09-08阚新征

阚新征

(中国石化仪征化纤股份有限公司长丝生产中心,江苏仪征 211900)

熔体直纺单板细旦涤纶POY 350 dtex/384 f生产工艺

阚新征

(中国石化仪征化纤股份有限公司长丝生产中心,江苏仪征 211900)

探讨了熔体直纺单板细旦涤纶POY 350 dtex/384 f生产工艺以及纺丝组件、冷却条件及集束上油、缓冷区、拉伸工艺等条件对产品质量的影响。结果表明,通过环吹风压的调整和优化工艺可以生产出优质产品。

直纺 细旦 生产工艺 质量

细旦纤维涤纶POY 350 dtex/384 f具有天然丝的柔软手感,用其织成的织物轻薄、柔软,透气性、悬垂性好,具有独特的风格,可作为仿真丝材料,市场前景较好,但该品种孔数较多,单丝纤度细,条干不匀率、染色不匀率、外观质量及生产状况比较难以控制,仪化长丝二装置64线是2001年引进帝人公司技术设计投产的POY生产线,纺丝纤度范围:170~275 dtex,孔数:36~192 f。随着近几年大量民企新技术和新装备的使用,该装置在生产多孔细旦长丝产品质量方面的弱势逐渐显现,DTY质量均匀性和染色性能与同行相比存在一定差距,通过现场分析和试验研究,其主要原因在于帝人生产线纺丝侧吹风系统设计不合理,侧吹风整流效果不能保证,风速不匀率较大,造成锭位之间的凝固点位置相差较大;而且过滤网极易堵塞和漏风,造成纺丝喷丝板温度不匀,从而使得丝饼的条干不匀率和动态热应力不匀率差异较大,产品质量的稳定性和均匀性不能满足高端用户生产高档品种的需求。笔者及同事针对“64线单板350 dtex/384 f品种开发”进行研究,主要通过对64线进行外环吹改造,达到改善纺丝冷却的效果,消除该装置原设计最大纺丝192孔的瓶颈,将纺丝品种的孔数扩大至384孔及以上,同时解决侧吹风过滤网极易堵塞和漏风、风速不均等问题,达到降低产品的条干和动态CV值,确保产品的内在均匀性,满足染敏感色的产品品质指标要求。在总结实践经验的基础上,笔者对POY 350 dtex/384 f生产工艺进行了探讨。

1 试验

1.1 原料

仪征化纤生产PET半消光合格熔体,

苏州竹本公司生产YC-2001TS油剂。

1.2 生产设备及测试仪器

熔体输送及分配系统由日本帝人公司设计,日本富士公司Duplex Polymer Filter System熔体过滤器、瑞士MAAG公司ThermorexⓇ90-5增压泵、日本帝人公司纺丝机、巴马格环吹装置、NS-612卷绕头。

主要测试仪器:瑞士 USTER公司生产的USTER-Ⅲ型强伸仪、USTER-Ⅵ型条干仪、日本KANO-MAX6072型风速仪。

1.3 工艺流程

熔体分配阀→过滤器→增压泵→换热器→静态混合器→纺丝箱体(熔体计量泵,组件)→巴马格环吹装置→油嘴上油→甬道→切丝、吸丝装置→预网络器→一导丝辊→二导丝辊→网络器→卷绕头

1.4 主要工艺参数

熔体输送温度285℃;纺丝温度290℃;缓冷器温度275℃;GR1速度2 640 m/min,GR2速度2 645 m/min;卷绕速度2 620 m/min;油嘴高度800 mm;环吹风压35 Pa;环吹风风温21.5℃;环吹风相对湿度85%;含油率0.55%;组件压力13 MPa,预网络压力 0.05 MPa;网络压力 0.06 MPa。

1.5 产品质量

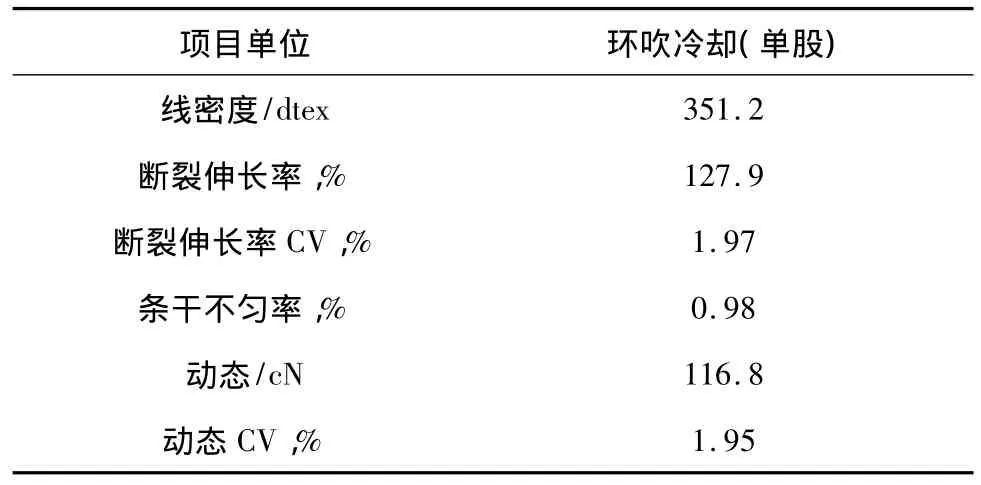

改造后POY产品质量指标见表1所示。

2 生产工艺的选择和控制

2.1 喷丝板的选择

根据中心外环吹冷却系统的特性,在喷丝板孔的排列方式上笔者选择中空型喷丝板,如图1所示。中空的作用是留出风逐渐衰减的位置,而环吹的喷丝板孔在圆上是均匀分布的。从喷丝板上孔的排布也可以看出,对于多孔产品,中心外环吹冷却系统从外而内的送风冷却效果要好于侧吹单面的送风冷却效果。

表1 POY350 dtex/384 f主要物理指标

图1 外环吹冷却使用喷丝板形式

喷丝孔孔径的大小主要是由熔体通过喷丝孔时的剪切应力及喷丝头拉伸比来确定,根据生产细旦纤维的经验,剪切应力选择范围为0.8×104~1.5×104s-1内,喷丝头拉伸比范围应为140~240。在熔纺过程中,喷丝孔的孔径对多孔细旦丝的可纺性影响很大,孔径过小,孔道中熔体弹性雷诺数加大,发生弹性湍流;喷丝孔过大,喷丝头拉伸比增加,出现纺丝内聚能破裂。聚酯熔体在喷丝孔中的流变行为对于纺丝熔体的流动稳定性极为重要。

各孔径喷丝板的计算如表2:

表2 各种孔径喷丝板喷丝头拉伸比的计算

由表1中可以看出,0.15 mm与0.17 mm孔径的组件均适合POY350 dtex/384 f品质的生产,为得到稳定的纺丝细流,笔者在理论计算的基础上,同时结合加工难度及清洗难度,选择了孔径为0.17 mm的喷丝板。

2.2 冷却方式的选择

冷却条件是固化过程的决定因素,影响纤维的结构和纺丝线上的各种分布,成为一系列不均匀产生的根源。运动丝条在冷却风的作用下逐渐冷却,使丝条在纺丝线上形成一轴向温度场,轴向温度的变化直接导致拉伸粘度的变化,从而使纺丝线上速度分布和应力分布以及纤维的结晶、分子取向等发生变化。

中心环吹冷却与传统侧吹冷却技术最大的区别在于其风向传递方式的变化。传统的矩形侧吹风窗装置纺丝冷却方式为单侧面方向吹风,丝束里外受风不均一,各纺丝头位之间冷却条件也不尽相同,因而带来同纺丝位间丝束质量、同喷丝头下丝条质量都不均一的先天缺陷。而中心外环吹冷却系统使冷却风从外向内均匀的传递,从而使丝条冷却均匀,保证产品质量的均匀性,尤其对于多孔丝的冷却效果更加明显。从采用环吹位生产的厂家数据来看,使用环吹冷却生产的多孔细旦丝条干、断裂强度和断裂伸长不匀率均较侧吹位生产的产品要好。根据生产的实际情况来看,使用侧吹位生产常规品种(72 f以下品种)尚可,条干能保持在1.0%左右,侧吹位生产144 f的品种条干约在1.5%左右,而环吹位则在0.9%左右,侧吹位不能生产192 f以上的品种,而环吹位生产288 f的品种条干仍在1.0%左右,可见环吹冷却方式相对多孔细旦产品来说是比较好的冷却方式。两种冷却方式的风向如图2所示。

图2 环吹与侧吹风风向示意

另外,环吹冷却系统送风面积较小,约占侧吹送风面积的30%左右,同时冷却效果好,所需风速较侧吹风速小,其使用起来非常节能,比普通侧吹风系统节省风量70%以上。最终选择巴马格的外环吹装置。

2.3 环吹风压的选择

由于环吹风压对丝的条干不匀率影响较大,因此通过对不同风速下的条干不匀率的比较,来确定最佳的风压,见表3所示。

表3 不同风压下的物理指标统计表

由表3可见,通过不同风压实验,环吹风压在35 Pa时产品指标的CV值最好,因此选择风压为35 Pa。

2.4 集束位置及上油率

生产350 dtex/384 f品种,由于单丝比表面积大,丝条和空气的接触面积大,丝条与空气的摩擦力相对较大,纺丝张力过高。纺程上张力太大,不但影响到POY的现场稳定生产,而且加工DTY时断丝增加。在纺丝温度、纺丝速度、熔体性质一定的前提下,集束位置对纺丝张力的影响比较大。集束位置愈往下,因集束前每根单丝与空气的摩擦阻力要比集束后的大14倍,集束点愈往下,未上油的丝条与空气的接触长度愈长,摩擦力愈大,丝条张力愈大。笔者在35 Pa风压下进行了油嘴高度的试验,结果如表4所示:

表4 油嘴高度与纺丝卷绕张力及物理指标表

从以上数据看,油嘴高度对纺丝卷绕张力影响均较大,虽然对条干影响存在一个最佳值,而且对断裂伸长率影响较大,但对于纺丝来说,希望得到较小的张力,以减轻张力对丝束的影响,提高产品质量及减少断头。实践表明,油嘴位置调整在800 mm,生产较稳定。

在侧吹风情况下,油嘴的位置可以通过调整支架的前后位置,使丝与油嘴呈弧形接触,接触面更大,并保持一定的张力,以确保上油均匀充分;但中心环吹改造后,油嘴要与风管保持线形一致,油嘴的调节范围很小,丝在进入油嘴时是垂直的,若接触不好,易导致上油不足,因此,在油嘴下的导丝钩上做调整,使丝在油嘴和导丝钩之间约有一个15°的向内的角度,以确保上油充分。

由于350 dtex/384 f品种的单丝较多,采用单一油嘴上油,已不能满足上油的需要,故该品种采用双油嘴上油,含油率控制在0.55%。

2.5 缓冷区高度的选择

熔体细流自喷丝孔挤出后的冷却成形过程是影响产品结构和线密度均匀性重要过程。如果熔体细流在挤出喷丝孔后很快冷却,则会使纤维的拉伸粘度增加很快,拉伸应力增加,导致初生纤维的预取向度提高,同时由于快速冷却导致纤维内外层的温度梯度增加,使纤维内外层的应力历史的差异增加,这会使纤维产生“皮芯效应”,无论是预取向度的提高,还是纤维产生“皮芯效应”,都会使纤维在牵伸过程中产生结构不匀和毛丝。

熔体细流在挤出喷丝孔后很快冷却造成的另一个问题是喷丝板面温度的降低,随着喷丝板面温度的降低,熔体的粘度提高,这会导致纺程上流变阻力的增加和冷却长度的减小,使丝条的轴向拉伸速率提高,最终使初生纤维的取向度增加,生产难度加大。特别对于细旦纤维,温度降低的影响更为强烈。

为了减缓熔体细流在挤出喷丝孔后的冷却速度,一般采用缓冷方式,在喷丝板下部设置一定高度的无风区,或者设置加热装置保温,使丝条的冷却延缓,一方面使固化点下移,另一方面使大分子的冷却速度变慢,有利于大分子链在固化前充分消除内应力,使纤维各部位间取向度一致,避免皮芯结构的形成,以获得低预取向度、无结晶结构、拉伸性能良好的初生纤维。

在中心环吹冷却装置,其缓冷高度通过在喷丝板下方增加不同高度的保温板来实现,根据经验,选择了30,45,60 mm 3种高度在卷绕速度2 600 m/min下进行实验,结果如表5所示:

表5 不同缓冷区高度下的物理指标统计表

由表5中结果可以看出,缓冷区高度45 mm是最佳选择。

2.6 卷绕速度的选择

生产中,笔者发现由于该品种单丝纤度较细,且孔数较多,极易产生毛丝,为了找出最佳的卷绕速度,首先对卷绕速度进行了多组试验,来检查不同卷绕速度下的丝饼毛丝数,然后采用回归分析法对卷绕速度与对应的丝饼毛丝数进行相关性分析,找出二者之间的关系,最后对二者之间的关系式进行数学计算,从而找出了最佳的卷绕速度,具体如表6、图3所示。

表6 不同卷绕速度下的毛丝统计表

图3 不同卷绕速度下的丝饼毛丝数散布图

根据计算机数学模型分析求出了卷绕速度与产生的毛丝的关系式:

y=0.0031x2-16.249x+21483

其中:y—毛丝数,x—卷绕速度。

对该关系式进行导数计算,并求出最小值,

y'=0.0062x-16.249

当 y'=0 时,x=2 620 m/min

为进一步证明此计算结果,笔者进行了验证试验,实际生产再次证明最佳卷绕速度为2 620 m/min,见表7所示。

表7 验证卷绕速度与毛丝个数

由表7中可见,在卷绕速度2 620 m/min下,毛丝个数最少,最佳卷绕速度为2 620 m/min。

3 结论

a)采用中心外环吹冷却的方式则可顺利生产单板350 dtex/384 f品种,可有效提高产品产量,且中心外环吹冷却所需的风量较少,为侧吹的30%左右,可有效节约能源;

b)采用中心外环吹冷却方式生产细旦多孔丝POY产品,可以明显提高丝束冷却的均匀性,产品物理指标尤其是CV值方面相对侧吹冷却的工艺来讲都有显著的改善,该冷却方式是稳定生产多孔细旦POY产品的较为理想的方式。

[1]李允成,徐心华.涤纶长丝生产(第二版)[M].北京:中国纺织出版社,1994.

[2]孙满英,朱大复.细旦丝纺丝设备及技术探讨[M].纺丝设备,1999.

Research on technology of melt direct spinnning fine polyester POY 350 dtex/384 f

Kan Xinzheng

(Sinopec Filament Central Production-Dept.of Yizheng Chemical Fibre Co.,Ltd.,Yizheng Jiangsu 211900,China)

By melt direct spinning,the technology of producing fine denier POY 350 dtex/384 f polyester is introduced.The influence of process condition such as spinning pack,cooling condition,collection oiling,annealed zone,drawing condition etc on products quality were expounded.The results showed that the high quality production can be obtained by innovation of the quench air chamber and process parameters adjustment.

melt direct spinning;technology;quality

TQ342.21

B

1006-334X(2012)03-0038-04

2012-06-08

阚新征(1968—),男,江苏泰兴人,工程师,长期从事涤纶长丝工艺及生产工作,已发表论文2篇。