飞机交点孔超声椭圆振动精密加工技术

2012-09-08张德远张成茂

张德远 张成茂

北京航空航天大学,北京,100191

0 引言

飞机大型部件间协调装配时,需要对翼身(机翼和机身)交点孔进行精加工,消除部件装配误差,以保证翼身协调。针对翼身交点孔加工时空间狭小、开敞性不足的问题,国内外普遍采用气动自动进给钻装卡成形刀具对交点孔进行加工[1-2]。对φ30mm以上的钛合金、PH13-8Mo不锈钢材料大交点孔的精加工,利用现有常规自动进给钻进行精加工的方法难以完成。由于动力有限,一旦加工时切削力稍大,或者加工过程中排屑不畅,极容易造成刀杆卡死、无法继续加工的现象,同时常规加工“误差复映”严重,纠偏性不足。振动加工分为低频振动、单向超声振动和超声椭圆振动三种形式。研究表明,低频振动和单向超声振动切削力下降为普通加工切削力的1/5~1/3,超声椭圆振动吃刀抗力最大可以下降为普通加工时吃刀抗力的1/100[3-4]。因此,超声椭圆振动切削技术作为近年来出现的新型加工方法,以其大幅降低切削力、改善工件表面质量、提高加工精度等特有的优势成为解决飞机翼身交点孔加工的首要选择[4-9]。

1 超声椭圆振动切削装置

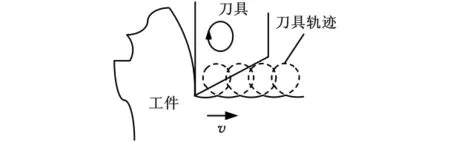

超声椭圆振动切削示意图见图1[10-11]。由于刀具处于分离阶段时不会反向摩擦或者不会撞击已加工表面,从而避免了单向振动切削中刀具容易崩刃和后刀面引起反向隆起等问题。同时,刀具在切深方向上的振动分量使切削区充分打开,切削液容易进入切削区,从而降低了切削区的温度,延长了刀具寿命。此外,超声椭圆振动切削使吃刀抗力大大降低,微细切削能力明显提高,让刀量显著下降,大幅度提高了零件的加工精度。超声椭圆振动切削还可降低加工残余应力,抑制边缘毛刺的产生。因此,超声椭圆振动切削在精密和超精密切削加工中显示出独特优势。

图1 超声椭圆振动切削示意图

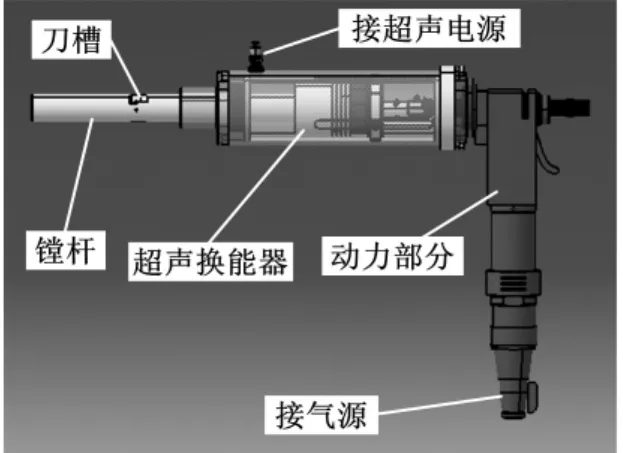

我们研制成功的超声椭圆振动切削装置如图2所示。该装置主要由动力部分、主轴部分和控制系统等几部分组成。动力部分主要由自动进给钻以空气作为动力带动主轴完成进给和回转运动。主轴部分由镗杆、超声换能器和联轴器等组成。镗杆上面的刀槽被用来安装刀具。超声换能器通电后可以使刀具产生超声椭圆振动。联轴器实现镗杆和自动进给钻的柔性连接。控制系统包括换能器控制系统和切削监测系统。换能器控制系统采用超声控制电源,能够提供16~40kHz的超声振动信号。切削监测系统负责设定工作参数、在线监控整个系统的工作状态。整个装置利用型架或者对接夹具实现超声椭圆振动切削装置的固定和镗杆加工时的定位及引导。

图2 超声椭圆振动切削装置图

2 超声椭圆振动镗削工艺效果

2.1 超声椭圆振动镗削对孔径精度的影响

利用自行研制的超声椭圆振动镗削装置,对PH13-8Mo不锈钢材料进行镗削,以研究该装置对工件孔径精度的影响。试验条件如下:主轴转速为120r/min;切削速度为15.8m/min;切深为0.12mm;进给量为0.09mm/r;振动频率为20 252Hz,相位差为120°,振幅为4μm;刀具材料为硬质合金,刀尖圆弧半径r=0.4mm,γ0=0°,α0=7°,κγ=60°;切削方式为干切;工件外径为50mm,内径为41.8mm。双刃镗刀回转直径为42.02mm,用日本Mitutoyo内径千分表对镗削后工件内孔分别选取入口、中段和出口3个地方,在水平和竖直两个方向共6个位置进行测量(水平方向时,内孔入口、中段和出口位置分别用1、3、5表示;竖直方向时,内孔入口、中段和出口位置分别用2、4、6表示),结果如图3所示。由图3可见,工件中孔的平均直径为42.033mm,孔径尺寸分布比较均匀,差值不超过0.005mm。经多次试验,结果稳定。试验充分肯定了超声椭圆振动镗削的有效性。与普通镗削相比,超声椭圆振动镗削过程中吃刀抗力大幅度降低,有效地提高了工件的圆度和圆柱度等形位精度,加工精度具有可控性。

图3 PH13-8Mo镗削后孔径尺寸测量结果

2.2 超声椭圆振动镗削对表面质量的影响

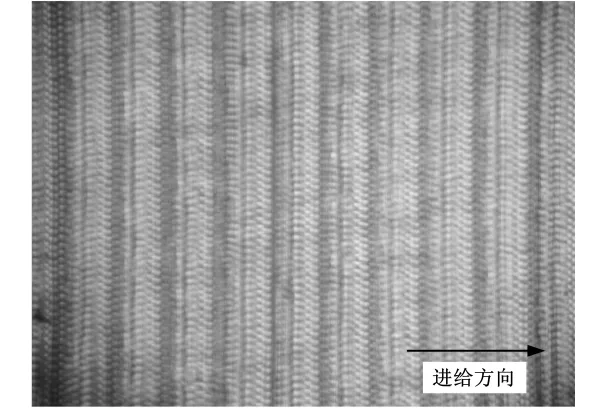

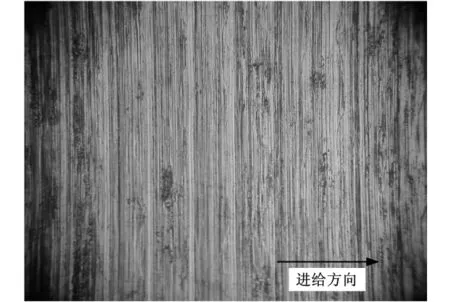

利用自行研制的超声椭圆振动镗削装置,对PH13-8Mo不锈钢材料进行镗削,以研究该装置对工件表面质量的影响。与2.1节试验条件对比,本次试验条件不同的地方是:切削速度为15.4m/min;切 深 为 0.03mm;工 件 内 径 为41mm。利用英国Taylor Hobson粗糙度测量仪对镗削工件内孔表面进行测量,得出在0.03mm切深下的表面粗糙度Ra=0.28μm,达到了磨削的效果。采用普通切削时的表面粗糙度Ra为1.12μm。工件内孔表面放大100倍的微观照片如图4、图5所示。可以看出,普通镗削工件的表面除了在进给方向上形成的刀纹外,还有大量的鳞次,这些鳞次的产生主要是刀具切削刃上生成的积屑瘤所致,积屑瘤在生成和脱落的过程中对工件的表面材料形成撕裂,严重地影响了加工表面的均一性,提高了工件的表面粗糙度。超声椭圆振动镗削形成的工件表面均匀一致,进给方向上的刀纹清晰且稳定,同时没有出现普通镗削时鳞次和加工表面的撕裂现象,大幅降低了工件的表面粗糙度,使得到的表面粗糙度非常接近理论值。

图4 超声椭圆振动镗削的工件表面微观照片

图5 普通镗削的工件表面微观照片

2.3 超声椭圆振动镗削能力试验

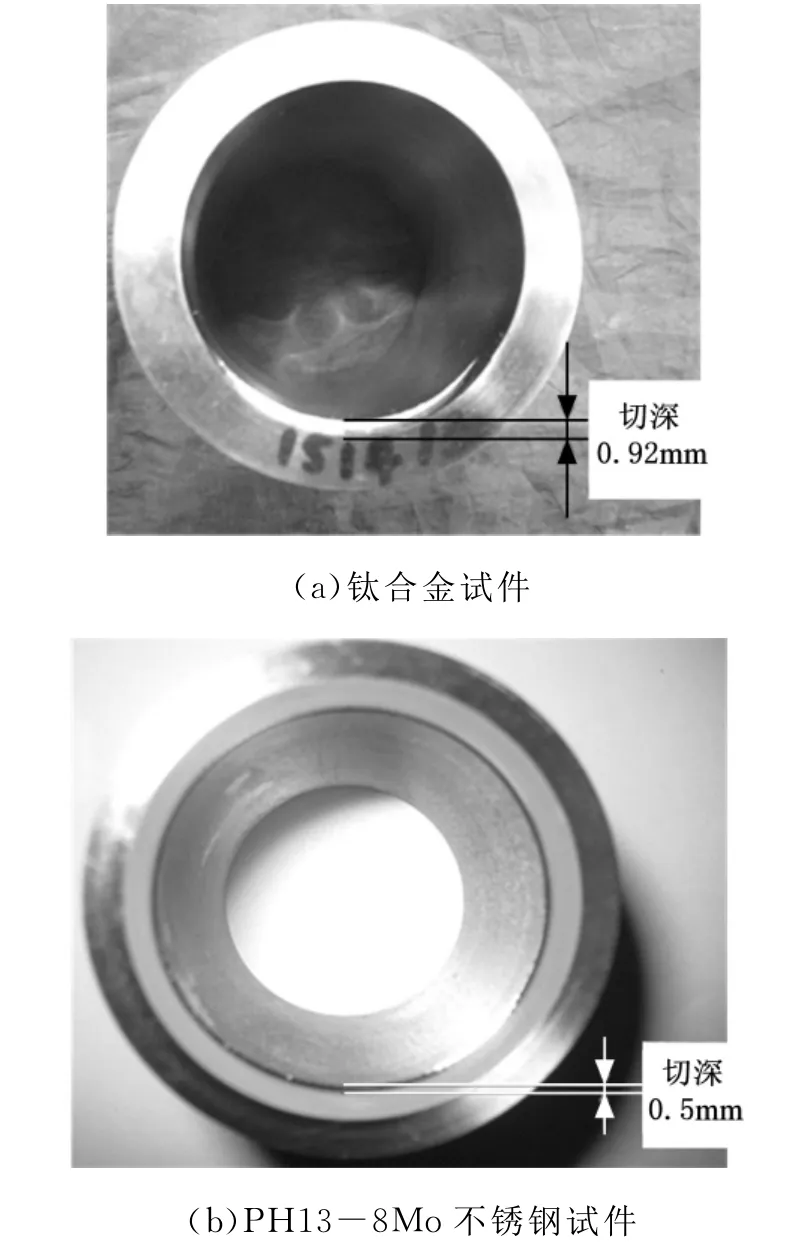

利用自行研制的超声椭圆振动镗削装置,采用硬质合金刀片对内径为44mm的钛合金以及内径为41mm的PH13-8Mo不锈钢材料进行镗削,以研究该装置的镗削能力。与2.1节试验条件对比,本次试验条件不同的地方是:切削速度分别取16.6m/min和15.4m/min;工件材料为TC4钛合金件时,外径为60mm,内径为44mm;工件材料为PH13-8Mo不锈钢时,外径为50mm,内径为41mm。另外,切深参数是本次试验要求取的参数,故试验条件中无切深参数。镗削后的工件如图6所示。由图6可见,钛合金件切深可达0.92mm,PH13-8Mo不锈钢件切深可达0.5mm。镗削过程中气动动力系统工作正常,整个超声椭圆振动镗削系统稳定,刀具良好,加工试件表面有超声振动加工特有的振纹,验证了超声椭圆振动镗削在较大切深下镗削大孔的可行性。在同样的试验条件下,采用普通镗削加工时,由于切削力过大,多次出现刀杆和导套卡死现象。

图6 超声振动镗削后的工件

3 结论

(1)超声椭圆振动镗削可以显著改善加工表面的质量,降低工件的表面粗糙度,实现精密切削。

(2)由于超声椭圆振动切削可以大幅降低切削力,故能显著减小因切削力引起的变形,可以极大地提高加工件的形状精度,加工精度具有可控性。

(3)超声椭圆振动镗削装置结构简单,操作方便,可以大大减轻操作者的劳动强度,在飞机装配中具有很高的使用价值。

(4)超声椭圆振动镗削装置具有在较大切深条件下镗削大交点孔的能力。

[1]梁青霄.自动进给钻在飞机装配中的应用[J].西飞科技,2004(2):9-10.

[2]李胜法.高速铰削飞机交点孔的几点经验[J].航空工艺技术,1992(1):45.

[3]隈部淳一郎.精密加工-振动切削基础与应用[M].北京:机械工业出版社,1985.

[4]Ma Chunxiang,Shamoto E,Moriwaki T.Study on the Thrust Cutting Force in Ultrasonic Elliptical Vibration Cutting[J].Materials Science Forum,2004,471-472:396-400.

[5]Shamoto E,Moriwaki T.Ultaprecision Diamond Cutting of Hardened Steel by Applying Ultrasonic Elliptical Vibration Cutting[J].Annals of CIRP,1999,48:441-444.

[6]Brinksmeier E,Gläbe R.Elliptical Vibration Cutting of Steel with Diamond Tools[C]//Proceedings of the 14th Annual ASPE Meeting.Monterey,USA,1999:163-166.

[7]Nath C,Rahman M,Neo K S.Machinability Study of Tungsten Carbide Using PCD Tools under Ultrasonic Elliptical Vibration Cutting[J].International Journal of Machine Tools & Manufacture,2009,49:1089-1095.

[8]Nath C,Rahman M,Neo K S.A Study on Ultrasonic Elliptical Vibration Cutting of Tungsten Carbide[J].Journal of Materials Processing Technology,2009,209:4459-4464.

[9]Ma Chunxiang,Shamoto E,Moriwaki T,et al.Study of Machining Accuracy in Ultrasonic Elliptical Vibration Cutting[J].International Journal of Machine Tools & Manufacture,2004,44:1305-1310.

[10]Shamoto E,Moriwaki T.Elliptical Vibration Cutting[J].Annals of CIRP,1994,43:35-38.

[11]Shamoto E,Ma C,Moriwaki T.Elliptical Vibration Cutting(the Third Report)[J].Journal of the Japanese Society for Precision Engineering,1999,65:586-591.