板带冷轧机主减速器设计及壳体有限元分析

2012-09-07刘晓雯

刘晓雯,彭 帅,卜 匀

(1.唐山学院机电工程系,河北唐山063000;2.唐山爱信齿轮有限责任公司生产技术部,河北唐山063000)

板带冷轧机主减速器设计及壳体有限元分析

刘晓雯1,彭 帅2,卜 匀1

(1.唐山学院机电工程系,河北唐山063000;2.唐山爱信齿轮有限责任公司生产技术部,河北唐山063000)

通过板带轧机的工作参数,选取了主减速器的传动方案及对主要零部件进行了设计,利用三维软件完成了壳体的三维造型,并利用有限元分析软件ANSYS对减速器壳体进行静力分析,得出了壳体整体变形情况。

板带冷轧机;主减速器壳体;有限元分析;静力分析

0 引言

轧机是轧制生产线上的重要单体设备,而减速器是轧机传动系统的重要组成部分。随着轧制速度和强度的不断提高,轧机传动系统频繁出现异常扭振失稳现象,造成轧机部件疲劳损伤、使用寿命降低,进而影响轧制产品质量和生产效率。因此作为轧机传动系统的重要组成部分,减速器的设计尤为重要[1],对改善轧机的性能与使用寿命具有重大的意义。本文针对减速器进行了结构设计并以减速器的壳体为主要研究对象,利用三维软件为壳体进行三维建模,并利用有限元分析软件ANSYS对壳体三维模型进行静力分析,考察壳体整体的受力变形情况。

1 减速器的设计

1.1 传动方案的分析与拟定[2]

传动由电机通过联轴器传至减速系统,传动系统由两对斜齿轮的啮合达到要求的转速,传动方案较为合理。板带轧机的传动方案见图1。

图1 板带轧机的传动方案

1.2 电动机的选择[3]

根据电动机所需功率和同步转速,查得电动机技术数据及总传动比如表1所示。

表1 电动机技术数据及计算总传动比

1.3 齿轮的设计及计算

减速器的设计选用标准斜齿圆柱齿轮传动[4]。根据总传动比为3.4,分配到各级传动比:高速级的传动比为2.14,低速级的传动比为1.5。经过齿轮传动的设计计算出αn=20°,齿顶系数标准值c*=0.25,齿根高系数标准值han*=1,其他参数如表2所示。

表2 齿轮的主要参数

1.4 轴的设计及计算

1.4.1 各轴运动和动力参数计算

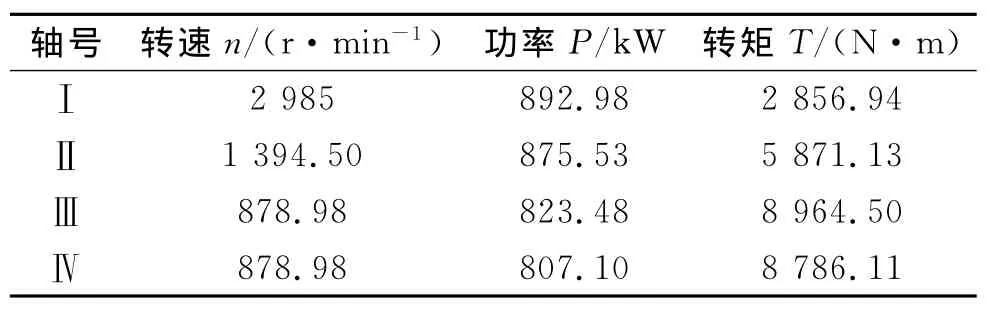

通过各计算公式可求得各轴的转速、输入功率和输入转矩,如表3所示。

表3 各轴运动及动力参数

说明:Ⅰ和Ⅱ轴之间的传动比为2.14;Ⅱ和Ⅲ之间为1.59;Ⅲ和Ⅳ之间为1。

1.4.2 轴的结构与尺寸

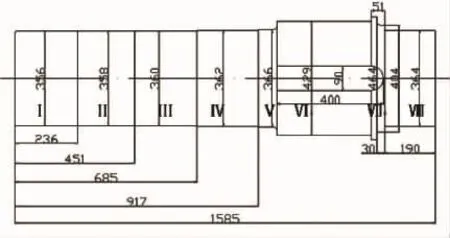

根据尺寸要求可知Ⅰ轴应做成齿轮轴,选择调心滚子轴承24160型;II轴的轴承选择23173型;Ⅲ轴选择23172型号的轴承。轴的结构及尺寸如图2,3,4所示。

图2 Ⅰ轴的结构及尺寸

最后对轴承和轴都进行了校核,均满足使用要求。

其他:键选择平键;减速器箱体采用焊接的方法来拼焊。

图3 Ⅱ轴的结构及尺寸

图4 Ⅲ轴的结构及尺寸

2 壳体有限元分析

2.1 三维造型

三维设计是当今机械设计的趋势,它既有直观的优点,还能为有限元分析、运动分析等打下基础。

根据以上对减速器各部件的结构设计,以及其装配后的尺寸,可以设计合适的壳体,其焊接三维模型如图5所示。

图5 壳体的焊接三维模型

2.2 划分网格

材料属性:板块的材料为Q235B,其机械性能为:E=2.06×1011Pa,μ=0.25,ρ=7.85g/cm3,σs=235MPa。

板块的网格分布见图6。

2.3 约束及载荷

根据板块在工作中的位置,板块工作时是固定的,所以在板块底面位置上添加全约束,其余各面都可能向各个方向发生变形[5]。在与轴承接触的圆弧面上添加由齿轮传到轴承上的载荷,将齿轮上的扭矩转换为单位面积上的载荷,将此扭矩转换为力,再用力除以板块上的半圆柱形面积,大圆弧上的作用力为F大=7 639N,小圆弧上的作用力为F小=20 561.5N。在大圆弧上的载荷为0.033MPa,小圆弧载荷为0.297MPa。

图6 板块的网格分布图

2.4 分析结果

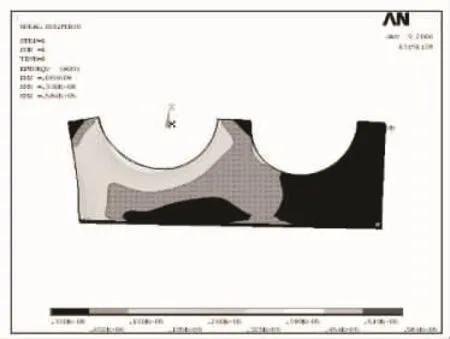

静力分析结果如图7,8所示。

图7 板块等效应力分布图

图8 板块等效应变分布图

图9是板块的等效应力分布曲线,采集曲线时所用的节点都在板块的承载面上。观察图所示的曲线可知板块受力存在一主峰值,结合采集曲线时的路径(从左上角向右沿轮廓线),横向绝对坐标值分别:120.994,241.988,362.982,483.976,604.970,725.964,846.958,967.952,1 088.946,1 209.940,峰值大小为1.069MPa发生在板块圆弧的偏左侧。

图10是板块的等效应变分布曲线,曲线采集方法与等效应力分布曲线的采集方法相同。从此曲线可以得知最大应变和应力发生在同一位置,等效应变为5.190×10-6。

图9 板块等效应力分布曲线

图10 板块等效应变分布曲线

3 结果与讨论

对减速器进行设计,通过校核各零件都符合使用要求和结构要求。

对减速器壳体进行有限元分析可知:从图7可得,板块所受的最大应力为1.189MPa,最大应力出现在小圆弧左侧底部;在大圆弧上最大应力的位置和小圆弧的方位一样,其最大应力为0.528 8MPa。板块所采用的材料为Q235B,其屈服极限为σs=235MPa,两圆弧所受到的应力远远小于材料的屈服极限,所以板块的安全系数极高,满足使用要求。

综合分析以上图片和曲线,应力、应变值不是沿着板块轮廓呈线性变化,而是呈现时大时小,这与板块的形状有关,由于应力、应变曲线非常相似,可以得知应变随应力而变化,等效应力越大的地方等效应变也越大。

[1] 邹家祥.轧钢机械[M].3版.北京:冶金工业出版社,2000.

[2] 林怡青,谢宋良,王文涛.机械设计基础课程设计指导书[M].北京:清华大学出版社,2008.

[3] 傅知兰.电力系统电气设备选择与使用计算[M].北京:中国电力出版社,2004:105.

[4] 孙志礼,冷兴聚,魏严刚.机械设计[M].沈阳:东北大学出版社,2000:57-89.

[5] 张永栋,谢小鹏.基于有限元方法的齿轮接触仿真分析[J].润滑与密封,2009,34(1):49-51.

(责任编校:李秀荣)

Finite Element Analysis on Shell and the Design of Main Reducing Gear of Cold Strip Tandem

LIU Xiao-wen1,PENG Shuai2,BU Yun1

(1.Department of Electromechanical Engineering,Tangshan College,Tangshan 063000,China;2.Tangshan Aixin gear Company Limited,Tangshan 063000,China)

Through working parameters of the strip mill,this article selects the transmission scheme of the main reducing gear and designs the main components of the reducer.Three-dimensional modeling is designed based on the three-dimensional software.In addition,the static analysis is conducted in the main reducing gear shell using the finite element software ANSYS.Therefore,the optimal design of the shell is worked out.

cold strip tandem;main reducing gear shell;finite element analysis;static analysis

book=14,ebook=14

TH132.46

A

1672-349X(2012)03-0082-03

2012-04-06

刘晓雯(1983-),女,河北唐山人,讲师,硕士,主要从事机械制造研究。