水工混凝土光洁表观的模板工艺试验

2012-09-06田正宏井锦旭胡寿美

边 策,田正宏,井锦旭,胡寿美

(1.河海大学水利水电学院,江苏 南京 210098;2.中国水利水电第七工程局有限公司,四川 成都 610081)

清水混凝土即一次成型、不做任何装饰的混凝土,是以混凝土本身的自然质感与精心设计的明缝、禅缝和对拉螺栓孔组合形成并以自然状态作为装饰面的建筑表现形式[1]。镜面混凝土是清水混凝土发展的新形式,施工工艺与清水混凝土基本相同,但质量标准要求更高,尤其是混凝土表观质量在光泽和平整等指标上要达到如“镜面”的效果,更加注重细部和整体艺术效果。清水镜面混凝土能达到较高的表观质量,不做任何装饰,取消了抹灰层和面层,因此可节约资金,无需装饰成本,同时避免抹灰工程易空鼓、脱落和裂缝等质量通病,可提高现场文明施工程度,减少建筑垃圾的产生[2]。清水镜面混凝土适用于所有高外观质量要求的建筑物结构面,但受承包商制定的工程项目质量目标、投标文件、施工合同条件以及工程成本预算等许多因素的制约,施工比较困难。

长江三峡水利枢纽二期工程、青海拉西瓦水电站枢纽[3]和李家峡水电站枢纽等一些大型水利水电工程中已试验应用清水镜面混凝土施工工艺,并取得了一定的效果。但上述工程工艺要求胶凝材料用量多,可确保构件表面能够形成大量均匀分布的硅酸钙凝胶和氢氧化钙晶体。普通水工混凝土强度等级一般较低,通常胶凝材料用量相对较少,无法从材料配比途径满足镜面施工要求。通过改变模板工艺使低掺量胶凝材料混凝土达到高质量乃至镜面效果,一直是水工混凝土外观施工质量控制研究热点之一[4]。本文结合观音岩水电站厂房混凝土现场试验,尝试选择不同模板工艺和不同外加剂研究低胶凝含量水工混凝土成型高质量外观的施工技术。

1 试验方法

试验用水泥为丽江42.5中热硅酸盐水泥,比表面积为311 m2/kg,密度为3.18 g/cm3,体积安定性合格;粉煤灰采用攀钢504电厂生产的Ⅱ级灰,烧失量为5.3%,细度为16.4%;粗细骨料选用机制人工砂石,其中,细骨料采用细度模数为2.8的中砂,石粉质量分数为14% ~16%,粗骨料为粒径5~20 mm和20~40 mm二级配人工石(小中石比例为4∶6),石子含泥量小于1.0%(质量分数);外加剂选用萘系缓凝高效减水剂和松香树脂类引气剂。

选用观音岩水电站左岸冲砂底孔混凝土配合比,其中水118kg/m3、水泥 165 kg/m3、粉煤灰 71 kg/m3、砂 748 kg/m3、小石 555 kg/m3、中石 833 kg/m3、减水剂1.652 kg/m3、引气剂0.018 88 kg/m3。工地实验室采用HJW-60型混凝土单卧轴搅拌机强制搅拌180 s,试块成型尺寸为长 300 mm、宽 300 mm、高500 mm。试验采用普通钢模,分别内衬透水模板布[5-6]和聚酯板,对比成型混凝土试块外观质量,并与普通钢模成型试块比较。其中,透水透气养护多功能透水模板布单位质量为248.2 g/m2,厚度为1.346 mm,过滤层平均孔径为 33 μm,排水能力为4.2 L/m2,保水能力为0.52 L/m2;聚酯板由复合类聚酯材料加工而成,厚度为1 mm,具有很好的表面刚度、抗划痕特性、耐化学腐蚀性、耐热性及抗冲击性,无毒无味。试件分两层浇筑,采用直径50mm插入式振捣棒振捣30~40 s,直至无明显气泡产生。浇筑成型后试件露天放置5~6 d脱模。在此期间,试件上覆麻袋遮阴湿养,脱模后仍需正常浇水养护。

2 试验结果与分析

2.1 模板试验效果

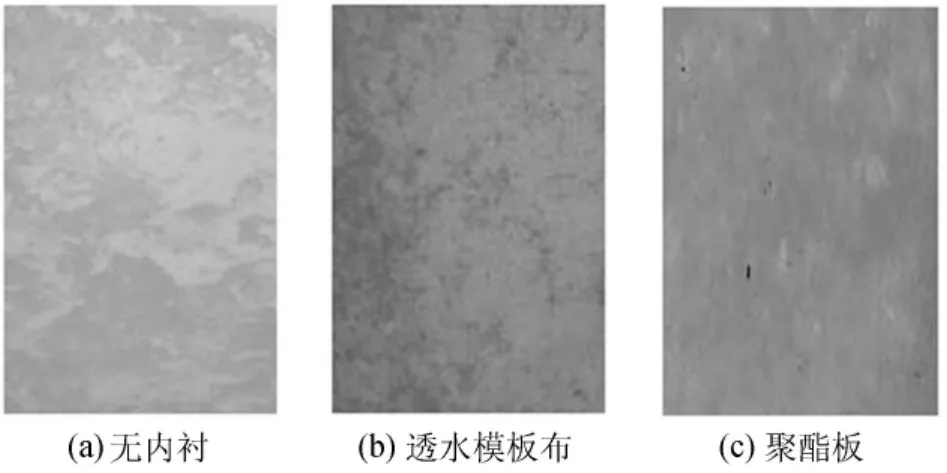

采用不同内衬材料成型混凝土,试验结果如图1所示。

图1 不同内衬钢模成型混凝土外观

从图1可以看出,无内衬钢模成型混凝土外观表面比较粗糙,孔隙较多,颜色不一致,这是由于混凝土拌和物与钢模板之间存在黏结力,部分水泥浆黏附在模板表面,脱模导致混凝土外观粗糙,甚至产生浅层缝隙。内衬透水模板布钢模成型混凝土拆模后表面平滑,几乎无气泡,但颜色稍有不均且缺少光泽,主要是因为浇筑振捣混凝土后,拌和物内部存在压力,而靠近透水模板布的模板边界形成较大的毛细吸附和排渗作用,拌和物中原有气泡、振捣产生气泡以及部分游离水分由内部向表面迁移,并透过透水模板布排出(水向下,气往上);多余水分排出的同时,浆体水泥颗粒受透水模板布表层过滤作用而滞留在试块表面,填充了模板表面拌和物大颗粒间空隙,产生所谓“滤饼效应”,因此成型混凝土表面看起来致密平滑,几乎无气泡[7]。内衬聚酯板钢模成型混凝土拆模后表面光洁平顺,没有产生直径5 mm以上有害气泡,但有一些小气泡和色差存在,原因在于聚酯板平滑,材质致密耐磨,临界表面张力小于浆液表面张力,因此浆液无法润湿聚酯板,会与聚酯板“隔离”,避免了混凝土浆体向模板表层渗透和对聚酯的溶解而可能发生的黏结性化学反应,有利于混凝土脱模[8];此外,浆液能在混凝土表面覆盖聚集,经水化反应易形成层厚均匀的C-H-S凝胶,致使混凝土表面密实光亮。

2.2 脱模剂试验效果

为进一步增强采用聚酯板内衬模板的表面成型效果,同时尝试使用不同脱模剂涂抹于聚酯板板面,试验结果如图2所示。

图2 聚酯板板面涂抹不同脱模剂成型混凝土外观

从图2可以看出,相比不用脱模剂,涂抹色拉油聚酯板成型混凝土表面颜色暗黄,有浸渍印痕,并有大量气泡。涂抹液压油聚酯板成型混凝土表面颜色并不暗黄,但气泡也相对较多,可能液压油属于油质脱模剂,其黏度大,气泡不易逸出,所以表面形成气泡较多。由此看出,使用聚酯板作为钢模内衬,涂抹脱模剂后混凝土表面较不涂抹脱模剂反而孔洞增多,表观质量下降。

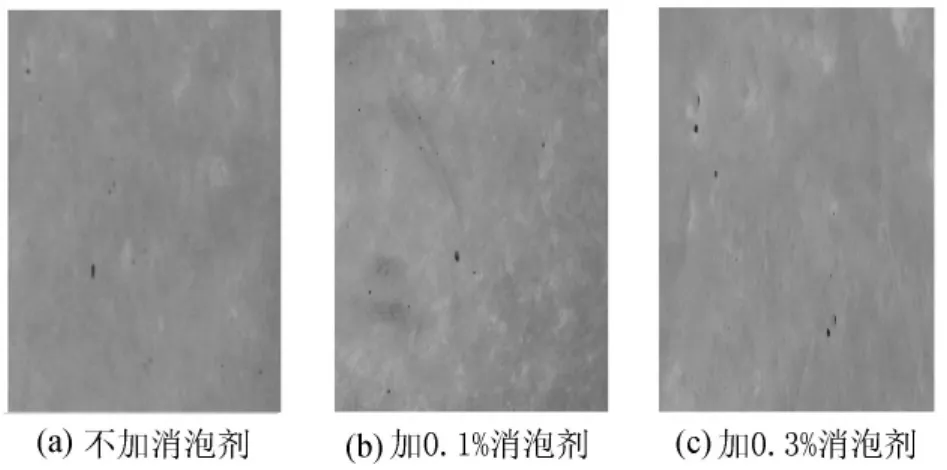

2.3 消泡剂试验效果

消泡剂能降低水、溶液、悬浮液等介质表面张力,防止形成泡沫,或减少原有泡沫[9]。试验采用由改性甲基硅油、甲乙氧基硅油、羟基硅油和数种配合剂合成的粉末状消泡剂,掺量为混凝土用水质量的0.1%和0.3%。考虑到内掺消泡剂会降低混凝土内部含气量,从而降低混凝土抗渗和抗冻性能,因此尝试将消泡剂溶于适量水中后再外涂于聚酯板。消泡剂表面消泡效果见图3,混凝土表面气孔孔径分布见表1。

图3 使用消泡剂成型混凝土外观

表1 混凝土表面气孔孔径分布

由表2可知,加0.1%与0.3%消泡剂与不加消泡剂相比,气泡总数分别只减少6.7%和10%,聚酯板表面涂刷消泡剂溶液消泡效果并不明显,这可能是因为消泡剂溶液表面张力大于聚酯板的临界表面张力,消泡剂无法在模板上均匀铺展,致使模板上部消泡后先于下部形成密封界面,抑制了下部水泥浆体内微小气泡尽快上升趋势,降低了消泡效果。

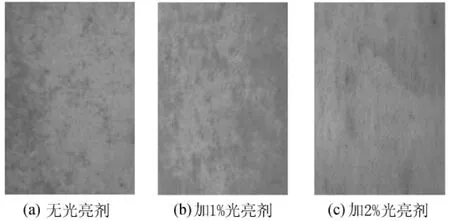

2.4 光亮剂试验效果

为增亮混凝土表面以达到镜面效果,试验采用了以磺化三聚氰胺甲醛树脂(SMF)为原料配制而成的一种光亮剂[10]。该光亮剂为无色透明液体,固含量小于38%,pH值为8±1,总碱量小于8%,氯离子质量分数小于0.02%,具有固色、增色等功能,使用后混凝土制品表面光洁、无色差和色斑,可与其他外加剂一起使用,不影响其光亮效果。

光亮剂掺量分别为胶凝材料质量的1%和2%,内掺混凝土拌和物中。拌和物搅拌均匀后,浇筑到内衬透水模板布和聚酯板的钢模中,试验结果见图4和图5。从图4和图5可以看出,内衬透水模板布钢模成型的混凝土外观表面较未加光亮剂变化不大,原因可能是光亮剂随着水分、气泡一起透过透水模板布表面滤层进入垫料层逸出,导致水泥浆的凝聚结构不能被光亮剂里的SMF解体分散,水化不均匀完全,形成色差。加入光亮剂后,内衬聚酯板钢模成型混凝土外观表面更加光洁,色差和小气泡减少显著;尤其光亮剂掺量为2%时,混凝土表面颜色均匀,光亮平滑,有显著镜面效果,见图6。这可能与光亮剂里SMF的表面活性作用有关:一方面水泥颗粒通过对SMF的吸附-静电排斥而得以充分均匀分散,水化更完全,利于消除色差和增加光泽[11];另一方面,SMF能降低气泡液膜上液体黏度,使液膜变得更薄,并迅速达到临界厚度,加快排液速度,加速了气泡破裂。

图4 内衬透水模板布钢模使用光亮剂成型混凝土外观

图5 内衬聚酯板钢模使用光亮剂成型混凝土外观

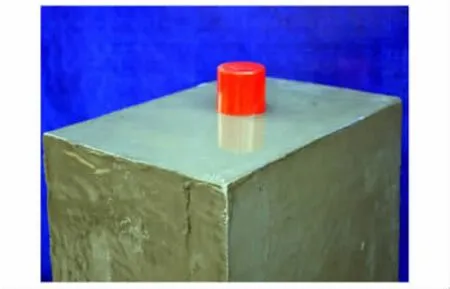

图6 内衬聚酯板钢模成型混凝土镜面效果

2.5 内衬材料重复使用效果

重复使用内衬透水模板布和聚酯板的钢模成型混凝土表面效果见图7和图8。

对比图7与图8可发现,内衬透水模板布和聚酯板的钢模(使用1~3次)成型混凝土表面变化不大。使用透水模板布的混凝土表面平整致密,无任何气泡,但存在一定程度色差,这与透水模板布排水及养护均匀性有关;使用聚酯板的混凝土表面光洁平顺,颜色均匀,无划痕印迹,但会出现一些细小气孔。

图7 内衬透水模板布钢模不同使用次数成型混凝土外观

图8 内衬聚酯板钢模不同使用次数成型混凝土外观

聚酯板与透水模板布作为内衬材料,在施工便捷性上存在一些差异:聚酯板尺寸稳定、硬度高,与钢模粘贴稳定可靠,重复性能好;透水模板布相对柔软,粘贴钢模板时,需张紧并要遵循正确顺序贴布,否则出现褶皱会影响成型混凝土表面平整度。因此相比聚酯板,透水模板布铺贴工效较低,质量较难控制;就价格而言,聚酯板价格比透水模板布高5~10元/m2(包含光亮剂的价格在内),但成型混凝土表面光亮,试验重复使用次数可达到5次,施工方便。透水模板布重复使用3次后,布面起皱和破损降低了混凝土表面的成型质量。因此,对水工混凝土表面有高光洁度要求的浇筑部位,建议使用聚酯板。

2.6 工艺要求

a.透水模板布使用工艺要求。钢模板必须清洗干净,确保表面无水泥沾浆及其他杂物,以防影响胶黏力和透水模板布平整度;钢模板表面涂胶均匀且不宜涂得太厚,以免影响透水模板布的透水排气通畅性,同时避免流淌,待胶半干后再贴布;现场剪裁透水模板布每边至少要有1 cm余量便于排水出模;粘贴透水模板布时需张紧,先中后边、先上后下赶压平整,确保透水模板布粘贴牢固;如出现褶皱应缓慢揭开再铺,不得用力撕扯以防变形;拼装模板时应将相邻透水模板布多余部分均匀压入角模,防止拐角漏浆;透水模板布贴好后,不应暴晒,防止表面形成褶皱或气泡。

b.聚酯板使用工艺要求。施工中所用钢模板必须用砂纸认真除锈擦净,可涂刷107胶粘贴;聚酯板粘贴于钢模内侧,应注意粘牢压实,防止漏粘;聚酯板接缝处可用宽透明胶带粘贴,注意防止胶带纸起皱;粘贴尽可能一次到位,先中后边、先上后下赶压平整;如果撕开重贴,须更换胶带纸,避免黏胶污染表面。浇筑混凝土前,应用软布清理聚酯板内模表面,严重划痕破损部位需抛光打磨或局部修补。

3 工程应用

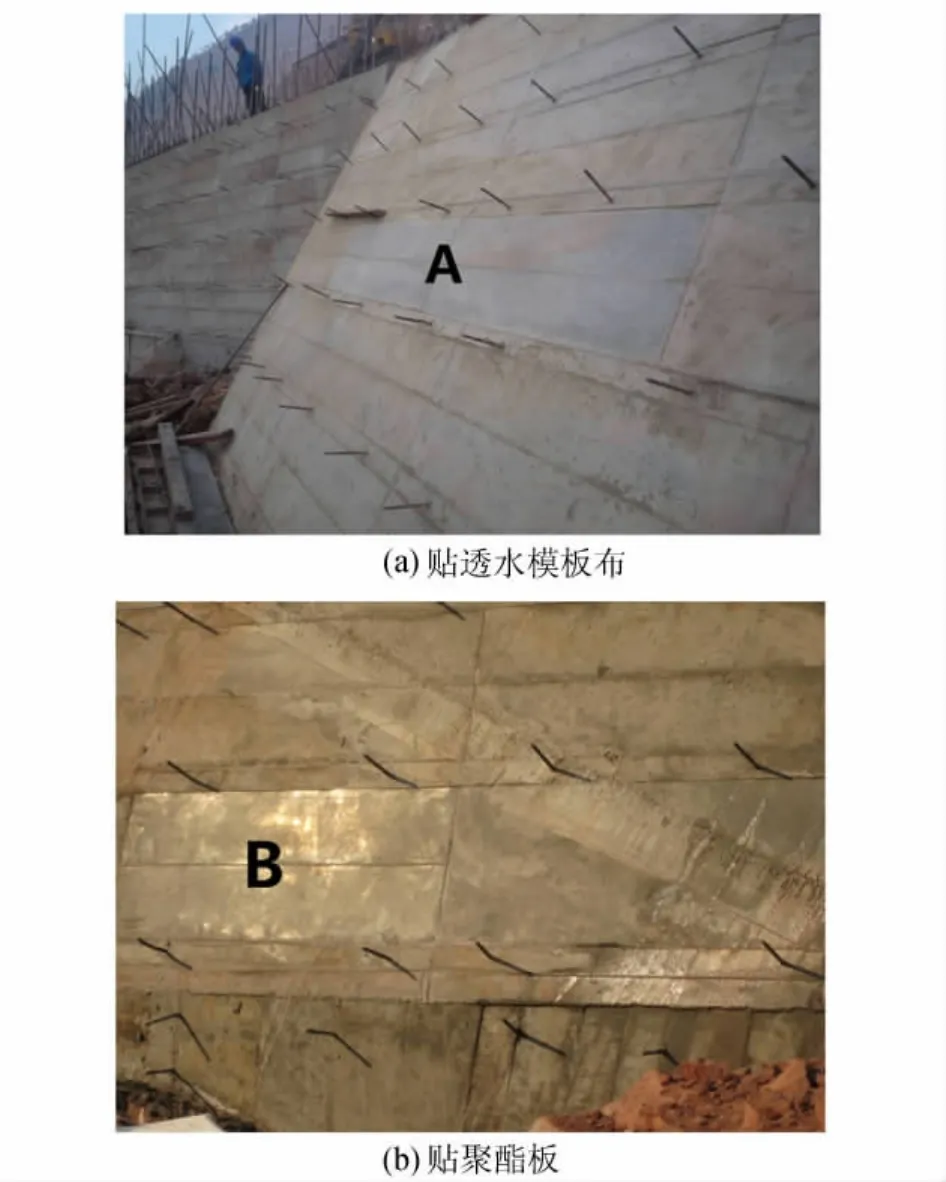

在观音岩水电站左岸冲沙底孔混凝土浇筑施工中,采用钢模(150 cm×30 cm)内衬透水模板布和聚酯板进行了对比试验,拆模后混凝土表面效果见图9(A,B处分别为现场贴透水模板布和聚酯板处)。由图9可见,内衬透水模板布钢模成型混凝土外观致密、坚实,几乎无气孔,但无光泽,内衬聚酯板钢模成型混凝土表面效果与透水模板相同,但光洁发亮,产生镜面效果。

图9 观音岩水电站左岸冲沙底孔不同内衬钢模现场成型混凝土外观

4 结论

a.透水模板布排水和保水养护作用可显著改善混凝土外观质量,表面几乎没有气泡,但缺乏光泽和存在一定程度色差,这与布体排水和湿养均匀性有关。

b.采用色拉油和液压油脱模剂由于黏度较大,而使用消泡剂由于不能均匀分布于模板,因此拆模后都出现了非均匀分布气泡,对提高混凝土表观质量效果不明显。

c.聚酯板表面光滑耐磨,临界表面张力小于混凝土浆液表面张力,低胶凝含量混凝土采用钢模内衬聚酯板拆模后表面光洁平整,虽存在少许细小气泡和色差,但掺加胶凝材料质量2%的光亮剂后,混凝土色泽均匀、光亮致密,能形成镜面效果。该工艺施工方便,内衬聚酯板钢模多次重复使用效果好,对提高水工混凝土施工质量具有现实意义。

:

[1]李强,李辛民,孟闻远,等.我国清水混凝土技术发展的现状、存在问题以及对策[J].建筑技术,2007,39(1):6-8.

[2]李彦坤,陈圣君.浅谈清水混凝土的应用技术与发展[J].林业科技情报,2003,35(3):19-21.

[3]李先波.拉西瓦水电站地下厂房清水混凝土施工技术措施[J].水力发电,2010,36(2):50-54.

[4]夏仲存,刘红震,肖云伟.糯扎渡水电站地下副厂房镜面混凝土施工[J].水利水电施工,2011(5):11-12.

[5]梅佳鸿,丛炳刚,穆红臣,等.透水模板布在青岛海湾大桥的应用[J].公路交通科技,2010,27(9):147-150.

[6]卢建勋.透水模板布在陈家贡湾特大桥中的应用[J].西部交通科技,2011,45(4):33-37.

[7]田正宏,郑小伟,宋健大,等.透水模板改善混凝土性能试验[J].建筑材料学报,2008,11(2):172-178.

[8]杨魁.论清水混凝土表面气泡的特征与防治[J].四川建筑科学研究,2009,35(2):213-215.

[9]涂成厚,林宗寿,米春艳.水泥基体中消泡剂的作用浅析[J].国外建材科技,2000,21(4):48-52.

[10]冯枫,曾繁森,陈志泉,等.磺化三聚氰胺甲醛树脂与金属钙离子的复合物对水泥的作用[J].离子交换与吸附,2000,16(2):147-154.

[11]吴兆强,宁平,李卫宁.磺化三聚氰胺甲醛树脂对水泥水化机理的影响[J].混凝土,2004(9):3-5.