P-ZSM-5分子筛催化剂的再生烧炭

2012-09-04徐清华

徐清华,曾 蓬

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 中国寰球工程公司辽宁分公司, 辽宁 抚顺 113006)

丙烯是重要的有机化工原料之一,丙烯的需求量随着其下游工业的迅速发展而逐年增长,传统的生产方式已经不能满足实际生产中的需要[1],这时,一些新的生产丙烯的工艺油然而生,其中,甲醇制烯烃的工艺技术受到广泛的关注[2]。

P-ZSM-5分子筛是甲醇制烯烃中常用的有效催化剂。该催化剂失活的主要原因是积炭覆盖了催化剂活性中心,使催化剂活性降低[3-5]。积炭失活是一种可逆失活,可以通过烧炭的方式,使失活催化剂恢复其绝大部分活性。烧炭再生,即在一定温度下使含氧气体经过失活催化剂,通过氧化除去催化剂表面积炭的过程。但是,烧炭过程会释放出大量的热量,所以烧炭过程中容易产生高温导致催化剂烧结,致使催化剂永久性失活[6]。笔者利用TG系统地研究了催化剂烧炭再生过程,考察了O2含量、烧炭温度、体积空速以及烧炭时间对烧炭再生过程的影响,并以实验结果为基础,建立了失活催化剂的烧炭再生表观动力学方程,目的在于为反应/再生周期、再生器设计及再生烧炭操作条件的选择提供依据[7]。

1 实验部分

1.1 原料和试剂

甲醇,AR,上海凌峰化学试剂有限公司;O2和N2,纯度99.999%,均由上海浦江特种气体有限公司提供;磷酸,质量分数大于85%,江苏彤晟化学试剂有限公司; ZSM-5,硅铝比为160,相对结晶度大于95%,国内某催化剂厂提供。

1.2 催化剂制备

采用等体积浸渍法制备P-ZSM-5催化剂。将一定量的 H3PO4水溶液加入到 ZSM-5中,在常温下均匀搅拌3 h,然后将混合均匀的样品放在120℃烘箱中干燥12 h后,再置于马弗炉中程序升温到550℃焙烧3 h,冷却至室温,制得P-ZSM-5分子筛原粉。再将制得的分子筛原粉压片后,破碎过筛得到颗粒直径为20~40目的P-ZSM-5分子筛催化剂颗粒。最后,新鲜P-ZSM-5分子筛催化剂经甲醇制丙烯反应预积炭,制得积炭失活 P-ZSM-5分子筛催化剂。

1.3 烧炭实验

失活催化剂的烧炭实验在微机差热天平HCT-3上进行。该分析仪器主要包括气体流量控制、热量和质量检测两部分系统,在烧炭过程中,可以准确地测量出失活催化剂的质量和热量随时间和温度的变化。

在 25 ℃下,N2通入 1 h,以保证系统中充满N2,以 10 ℃/min升温至预先设定烧炭温度,恒温吹扫1h以除去杂质,同时稳定系统;然后通入预先设定的N2-O2混合气,恒温直到烧炭完成。

在烧炭过程中,用质量流量计来控制 N2和 O2流量,两者之和就是总气量。通过调整 N2和 O2流量的比例来实现实验中不同的氧分压。

2 结果与讨论

2.1 催化剂再生烧炭的影响因素

催化剂烧炭再生的目的在于尽可能恢复催化剂的最大部分的活性,但是催化剂每经过一次再生都必然会损失催化剂本身的部分活性,当经过数次再生后,会损失催化剂很大部分的活性,以致达不到生产要求,必须更换或补充催化剂。为了尽可能恢复催化剂活性,延长催化剂寿命,缩短再生操作时间,在再生操作过程中,必须考虑催化剂再生烧炭的影响因素[8]。其中,影响因素主要包括四个方面,即烧炭温度、O2体积分数、空速、再生时间。对失活P-ZSM-5催化剂,分别采用单因素法对这四个因素进行考察,最终得到较合适的烧炭再生条件。

2.1.1 催化剂再生烧炭温度范围

图1为O2含量20%、体积空速57 000 h-1时失活催化剂的TG曲线。由图1可以看出,失活催化剂在251.25 ℃之前,失重量为2.28%,可能是催化剂中吸附了少量的水分;在251.2~656.12 ℃之间,开始时,失重较缓和,当温度达到472.71 ℃时,失重加剧,曲线迅速下降,这部分催化剂的总的失重量为11.56%,主要是由催化剂表明积炭氧化引起的失重;在656.12 ℃之后,失重明显减缓,质量基本不变,表明此温度下烧炭基本完全。由此可以确定失活催化剂再生烧炭温度范围为 251.2~656.12℃,其中主要失重温度区间为472.71~656.12 ℃。

2.1.2 O2含量对失活催化剂烧炭过程的影响

烧炭过程在600 ℃、57 000 h-1(VHSV)条件下进行,考察了不同O2含量对失活催化剂烧炭过程的影响,结果如图2所示。由图2可以看出,随着O2含量的增加,初始烧炭速率明显加快,烧炭时间缩短,最终失重量也有所增大;O2含量越高,烧炭程度越彻底;当O2含量大于15%时,烧炭时间缓慢缩短。

图1 失活催化剂的TG曲线Fig.1 TG curves of the coked catalyst

由于大量积炭吸附在催化剂的表面上,如果初期O2含量过高,容易引起初始烧炭速率过快,会释放出大量的热,导致难以控制温度,容易造成飞温,甚至催化剂骨架结构坍塌,造成无法挽回的损失,因此在工业生产中应该控制好O2含量,使烧炭过程平稳进行。在实验中较为适宜的O2含量为20%左右。

图2 O2含量(φ(O2))对失活催化剂烧炭过程的影响Fig.2 Effects of O2 volume fraction(φ(O2)) on coke-burning process of coked catalyst

2.1.3 烧炭温度对失活催化剂烧炭过程的影响

烧炭过程在20% O2含量、57 000 h-1(VHSV)条件下进行,考察了烧炭温度对失活催化剂烧炭过程的影响,结果如图3所示。又由图3可以看出,随着烧炭温度的升高,初始烧炭速率加快,烧炭时间变短,最终失重量也有所增加,但在550 ℃后,增加缓慢,600 ℃后失重量基本不变。由此可知,提高温度有利于减少烧炭时间和增加烧炭深度,但是温度过高又有可能烧坏催化剂骨架,增加能耗,综合考虑,较适宜的烧炭温度为600 ℃。

2.1.4 体积空速对失活催化剂烧炭过程的影响

烧炭过程在600 ℃、20% O2含量条件下进行,考察了体积空速对失活催化剂烧炭过程的影响,结果如图4所示。由图4可以看出,随着空速的增加,缩短了烧炭完全所用的时间,最终失重量也有所增加;初始烧炭速率随着空速的增加而增大,但空速增大到10 000 h-1后,初始烧炭速率变化不大。因此空速越大越有利于烧炭的进行,但是从工业应用方面考虑,随着体积空速的增大,系统阻力也会增加,设备要求也会提高。综合考虑,空速在3 500 h-1和10 000 h-1之间较为适宜。

图3 烧炭温度(θ)对失活催化剂烧炭过程的影响Fig.3 Effect of coke-burning temperature(θ) on coke-burning process of coked catalyst

图4 体积空速(VHSV)对失活催化剂烧炭过程的影响Fig.4 Effects of space velocity(VHSV) on coke-burning process of coked catalyst

2.1.5 烧炭时间对失活催化剂烧炭量的影响

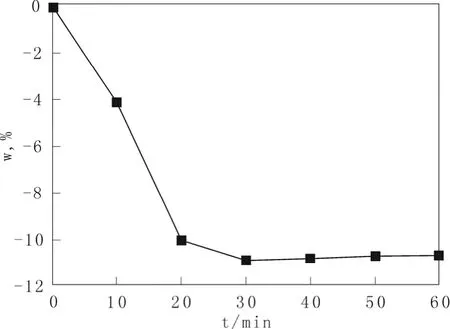

图5 烧炭时间(t)对失活催化剂烧炭量的影响Fig.5 Effect of coke-burning time(t) on coke-burning amount of coked catalyst

烧炭过程在600 ℃、20% O2含量、57 000 h-1(VHSV)条件下进行,考察烧炭时间对失活催化剂烧炭量的影响,结果如图5所示。由图5可以看出,随着烧炭时间的延长,烧炭速率逐渐减小,烧炭量逐渐增加。当烧炭 20 min后,烧炭量缓慢增加,烧炭30 min后,烧炭量基本不变。由此可以看出,在热重中较为适宜的烧炭时间为30 min。但在实际应用中,由于气体流动等因素的不同,需要进一步考察。

2.2 再生反应动力学方程的建立

假设在烧炭过程中,氧气是通过扩散作用进入催化剂颗粒内部,并与炭发生均匀连续反应。此时烧炭速率与氧分压及催化剂表面结炭量有关[9]。

设再生反应动力学方程为:

式中:v —烧炭速率,mg/min;

wc—t时刻催化剂上含碳质量百分数,%;

p(O2)—体系O2分压,kPa;

a,b —分别是对O2分压和炭含量的反应级数;

k —反应温度下的烧炭速率常数。

对式(1)两边取对数,并线性化得到式(2)。

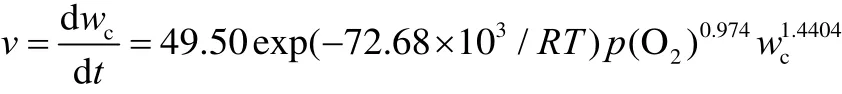

先固定O2分压以求得对炭含量的反应级数b。图6为 lnv和 lnwc的关系曲线,由图可以得到b=1.440 4。

图6 失活催化剂烧炭过程中烧炭速率对数(lnv)与 催化剂积炭质量百分数(lnwc)的关系曲线Fig.6The curve of lnv vs lnwc during the coke-burning process of coked catalyst

再固定催化剂起始积炭量,从而求得O2分压的反应级数a。图7为lnv与lnp(O2)的关系曲线。由图7看以得出a=0.974。

由于a、b都已知,可根据式(2)计算出各反应温度下速率常速k值。再根据阿伦尼乌斯方程的对数式(3),可以得到失活催化剂再生烧炭活化能E和之前因子A。

以lnk对T-1作图8。由图8可以得到E=72.68 kJ/mol和 A=49.50。

再生反应动力学方程为:

图7 失活催化剂烧炭过程中烧炭速率(lnv)与O2分压对数(lnp(O2))的关系曲线Fig.7 The curve of lnv vs lnp(O2)during the coke-burning process of coked catalyst

图8 失活催化剂烧炭速率常数对数(lnk)与烧炭温度倒数(T-1)的关系曲线Fig.8 The curve of lnk vs T-1for coke-burning of coked catalyst

3 结 论

(1)通过对P-ZSM-5失活催化剂烧炭再生研究表明,较为合适的烧炭再生工艺条件为:烧炭温度600 ℃,O2含量20%左右,体积空速3 500~10 000 h-1,烧炭时间30 min。

(2)结焦失活P-ZSM-5催化剂的再生动力学方程为:

[1]钱伯章.增产丙烯技术及其进展[J].石油炼制与化工,2001,32(11):19-23.

[2]柯丽,冯静,张明森.甲醇转化制烯烃技术的新进展[J]. 石油化工,2006,35(3):205-211.

[3] 陆铭,孙洪敏, 郭爝,等.ZSM-5沸石催化剂的失活历程和活性稳定性[J].石油学报(石油加工),2001,17(4):59-63.

[4] 蒋毅,梁鹃,赵素琴.ZnZSM-5芳构化催化剂积炭影响因素的研究[J].催化学报,1994,15(6):463-467.

[5] MCLELLAN D,HOWE R F,L PARKER M,et a1.Effects of coke formation on the acidity of ZSM-5[J].J Catal, 1986,99(2):486-491.

[6] 慎炼,蔡哗,贾建洪,等.Pt-Re/A12O3重整催化剂的再生烧炭研究[J]. 化工生产与技术,1999,6(4):10-12.

[7] 米冠杰,李建伟,陈标华,等.Fe-ZSM-5分子筛催化剂的再生烧炭[J].石油学报(石油加工),2010,26(6):946-950.

[8] 谢生江,张伟丽,吕家仁,等.非临氢重整催化剂再生研究[J].吐哈油气,2004,9(4):379-400.

[9] 朱华青,程昌瑞,谭长瑜.低碳烃芳构化催化剂再生过程研究[J].燃料化学学报,1997,25(6):509-513.