立体交叉隧道施工力学行为研究

2012-09-04王乐明

王乐明,徐 坤

(1.铁道第三勘察设计院集团有限公司,天津 300251;2.西南交通大学土木工程学院,成都 610031)

随着我国交通事业的不断发展,由于受地质条件或线路要求的限制以及地下空间的开发利用,出现了越来越多的近距离交叠隧道。目前交叉重叠隧道多集中在地铁盾构隧道中,山岭隧道也多局限于既有隧道与新建隧道之间的近接施工,多个交叠隧道,尤其是极小间距(如本文中有效间距为1.58 m)隧道同时施工的情况尚不多见。新建隧道在既有隧道上方或下方通过时,既有隧道围岩在经过当初的扰动之后经过长时间的应力重分布现已处于新的稳定状态;但是同期施工的新建交叠隧道的应力重分布过程更为复杂,围岩受到的扰动次数更为频繁,施工难度更大。从当前国内外的研究来看,此类隧道在施工时,先施工隧道对初始应力场产生扰动,后施工隧道开挖是在已经发生扰动的地层中进行;同时后开挖的隧道必将对已开挖隧道支护结构发生作用,整个围岩以及隧道支护结构的力学过程明显不同于一般单孔隧道施工过程[1]。由于交叉隧道间的相互影响使之在施工上更难于控制,如何将相互影响减小到最低程度,是交叠隧道设计和施工的核心问题[2]。

鉴于此,采用有限元数值模拟方法,对新建铁路吕梁至临县支线中义圪垛3号隧道下穿义圪垛1号、2号隧道的施工过程进行数值模拟,对两种不同工序下的计算结果进行对比分析,以期获得最佳的施工顺序并指导后续的设计、施工。

1 工程概况

吕(梁)临(县)支线铁路由于受线路限制,义圪垛3号隧道在DBK38+250~DBK38+360段先后下穿义圪垛1号及义圪垛2号隧道,下穿隧道拱顶距上跨隧道仰拱底部分别约为1.58 m、2.92 m,平面交角分别为35°32'、40°20',隧道交叉重叠段落平面示意如图 1所示。

该段围岩为强风化~弱风化砂泥岩,节理裂隙发育,岩体较破碎,存在少量基岩裂隙水,围岩级别为Ⅳ级。隧道设计为单洞单线,净高6.77 m,净宽5.85 m,下穿隧道初期支护喷射10 cm厚C25混凝土,二次衬砌为60 cm厚C40钢筋混凝土。交叉段隧道周边岩体采用玻纤锚杆及砂浆锚杆进行加固,锚杆长度为2.5 m,交叉段采用铣挖法施工,其余段采用矿山法施工。

图1 交叠隧道平面示意(单位:m)

2 数值模型的建立

2.1 计算基本假定

由于隧址区围岩较为破碎,模拟计算时假设围岩为单一、均质的连续介质,其物理力学性质根据工程地质勘察资料并结合规范来取值。超前预支护的加固效果,根据经验通过提高围岩的物理力学参数来模拟,一般将围岩级别提高一级。同样,锚杆的作用效果也通过提高围岩参数的方法进行等效模拟,交叠影响段围岩加固区可将围岩黏聚力提高20%来处理。计算没有考虑钢筋网的作用效果,可作为结构的安全储备考虑[3-4]。

由于隧道埋深较浅,初始应力场根据岩体的自重应力场计算得到。岩体的本构关系采用理想弹塑性模型,并服从Mohr-Coulomb屈服准则;初期支护、临时支护及二次衬砌均采用理想弹性材料来模拟。

2.2 计算模型及边界条件

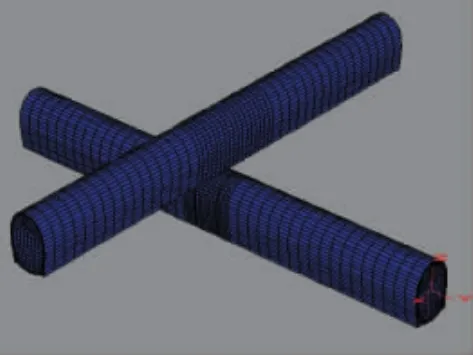

本文计算考虑时间和空间效应、地层和支护结构在交叉隧道施工过程中的相互作用,同时考虑计算效率和合理利用计算资源,将两隧道简化为正交。

模型边界条件根据隧道力学经验,横向取至距隧道边界约3~5倍洞径,竖向取至距隧道底部约2~3倍洞径[6]。因上跨义圪垛1、2号隧道两隧道中线线间距约为67 m,隧道开挖应力互不叠加,故本次分析只取一个交叉点,其中2号隧道与3号隧道之间的近接距离最小,故本次选取2号隧道与3号隧道交叠部位作为研究对象。根据本工程实际,模型横纵向均取81 m,隧道上方按实际埋深考虑,下方取30 m作为本次计算的范围。边界条件为:左右方向水平约束;前后面轴向约束;下边界垂直方向约束,地表为自由面。整个模型共划分为225 771个单元,236 786个节点。计算模型见图2及图3,物理力学参数如表1所示。

图2 有限元总体模型

图3 交叉隧道空间相对位置

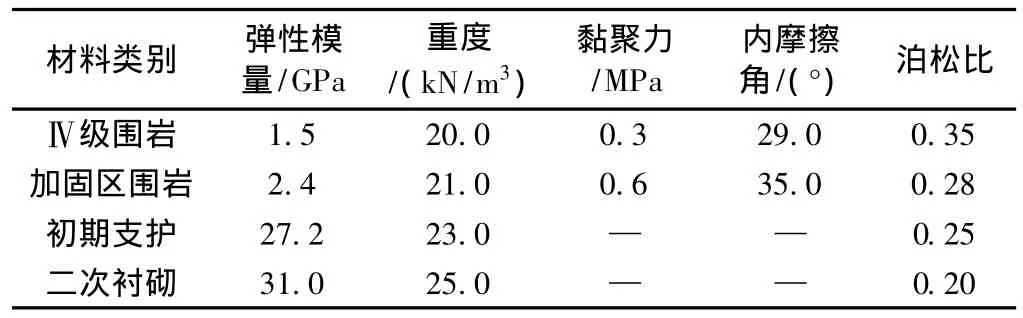

表1 材料物理力学参数

2.3 施工步骤

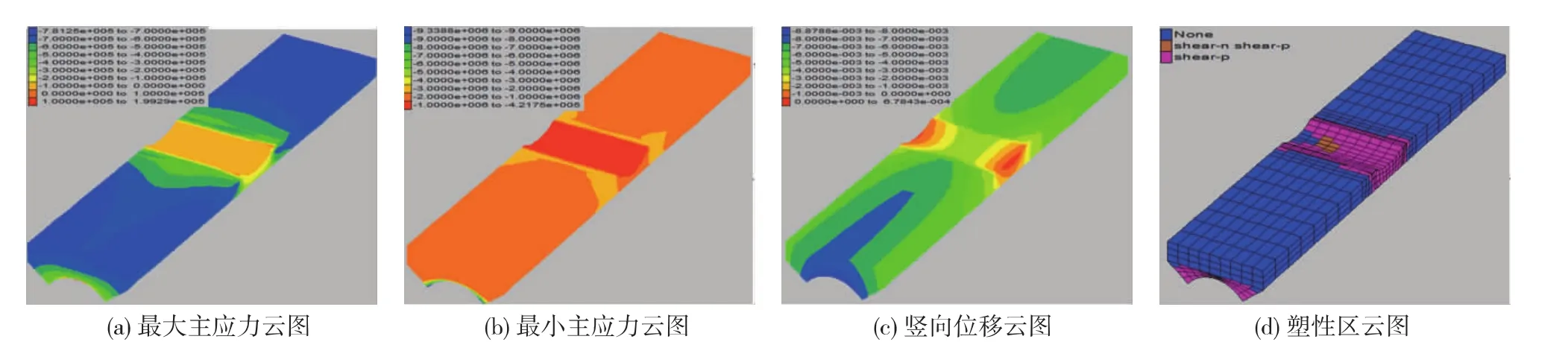

图4 加固区应力、位移与塑性区云图

对于同时新建立体交叠隧道来说,最为关心的问题是上下两座隧道施工先后顺序对隧道安全性及受力影响程度最小。因此,本文采用两种工况对隧道施工进行数值模拟。

工况1:先采用上下台阶法进行上跨2号隧道开挖,待2号隧道上跨部分施工完成后再施工3号下穿隧道。为减小对交叉重叠段落围岩的二次扰动,3号隧道在施工到20~61 m范围内采用铣挖法开挖,并采用玻纤维锚杆对拱部进行加固。

工况2:先采用台阶法进行下穿3号隧道开挖,并采用玻纤维锚杆对3号隧道20~61 m范围隧道拱部围岩进行加固,待3号隧道下穿部分施工完成后,开始进行上跨2号隧道开挖。2号隧道在施工到20~61 m范围内采用铣挖法开挖,使2号隧道施工对围岩及3号隧道扰动程度最小。

3 计算结果分析

2号与3号隧道之间近接的预加固围岩受到的扰动最大,在隧道开挖时围岩会经历多次应力调整,这部分岩体在施工中的变化过程通过应力、位移及塑性区进行描述。

研究工况1时,为清楚表达围岩受力及位移演变规律,选取2号隧道x=0 m处为研究断面,当3号隧道开挖时对围岩应力、位移及塑性区进行分析。研究工况2时,选取3号隧道y=-40.5 m处为研究断面,当2号隧道开挖时对围岩应力、位移及塑性区进行分析。同时对两种工况开挖完成后研究断面处支护结构受力进行分析。

3.1 工况1围岩应力、位移及塑性区分析

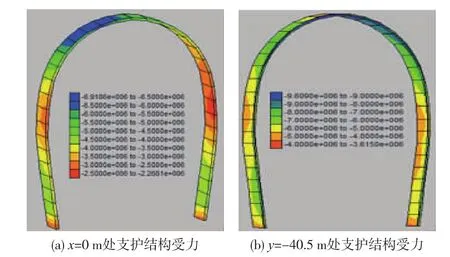

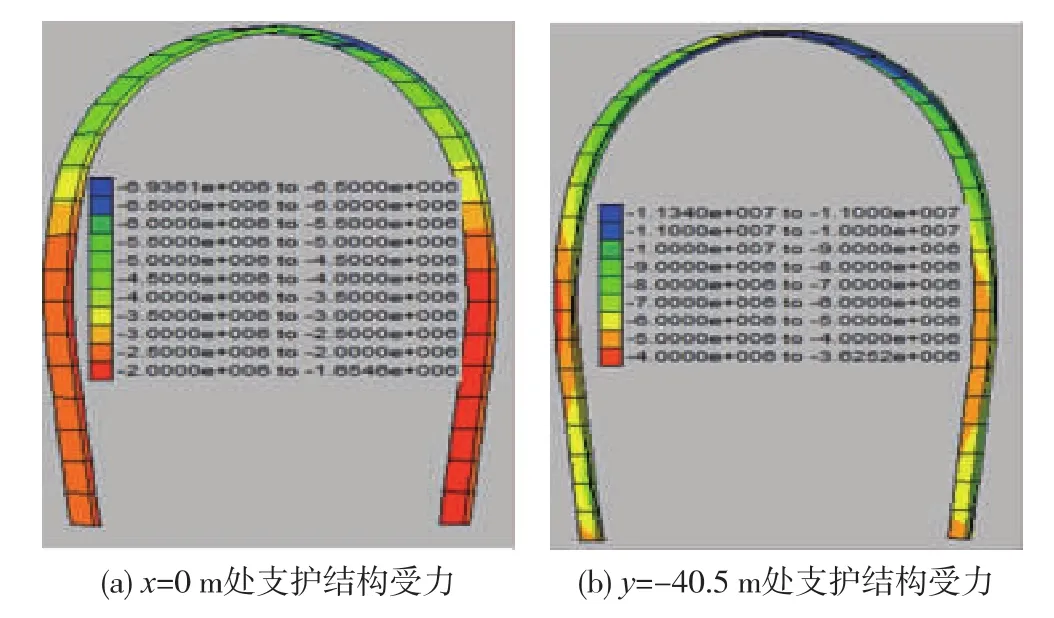

通过数值计算得到工况1条件下2号与3号隧道之间加固区应力、位移与塑性区云图(图4)及两座隧道研究断面处支护结构受力情况(图5);3号隧道开挖对研究断面处应力、位移与塑性区变化情况(图6)。

从加固区围岩应力、位移及塑性区云图中可以看出,最小主应力全为压应力,其最大值出现在3号隧道拱肩处,最大主应力在2号隧道拱脚处出现局部拉应力,但是范围很小;围岩竖向位移最大值出现在3号隧道拱顶处,为8.65 mm,小于《铁路隧道设计规范》规定的位移值[5];塑性区在两座隧道交叠处达到最大值,范围在2号隧道中心两侧17 m左右。可见3号隧道拱顶处围岩是施工中最薄弱环节,在开挖时应加强支护。

图5 工况1条件下两座隧道研究断面处支护结构受力

从工况1施工完成后,两座隧道研究断面处支护受力云图中可以看出,其最大值均出现在拱部,2号隧道支护受力最大值为6.92 MPa要小于3号隧道支护受力最大值9.61 MPa,分析起来主要有两个方面的原因:一是2号隧道埋深要浅,二是3号隧道开挖引起的卸荷作用使得支护受力更大。

在工况1条件下,从3号隧道开挖引起2号隧道特征点围岩应力随开挖步变化曲线中可以看出最大与最小主应力均未出现拉应力,最大与最小主应力在开挖步10~40之间出现较为明显的变化,最小主应力最大值出现拱顶处,左边墙值最小,其余部位应力值相当;最大主应力在各个特征点值差别不大,最大与最小主应力最大值均为超过Ⅳ级围岩极限压应力值[5]。从3号隧道开挖引起2号隧道特征点围岩位移、塑性区随开挖步变化曲线中可以看出在开挖步0~40之间竖向位移值变化较快,随后变化趋于平缓;塑性区在开挖步0~30之间发生较为明显的变化,随后塑性区值基本稳定,最大值为5.2 m,出现左右墙角处,系统锚杆的长度不能满足塑性区深度的要求,可以通过加长锚杆长度并在墙角处打设锁脚锚杆来改善围岩受力,防止墙角出现较大的应力集中[6-7]。

3.2 工况2围岩应力、位移及塑性区分析

通过数值计算得到工况2条件下2号与3号隧道之间加固区应力、位移与塑性区云图(图7)及两座隧道研究断面处支护结构受力情况(图8);以及2号隧道开挖对研究断面处应力、位移与塑性区变化情况(图9)。

图6 2号隧道围岩特征点应力、位移及塑性区变化曲线

图7 加固区应力、位移与塑性区云图

从加固区围岩应力、位移及塑性区云图中可以看出,最大主应力、最小主应力及竖向位移出现部位及值与工况1基本相当,但是工况2塑性区范围为3号隧道中心两侧11 m左右,要小于工况1塑性区范围。

图8 工况2条件下两座隧道研究断面处支护结构受力

从工况2施工完成后,两座隧道研究断面处支护受力云图中可以看出,其最大值亦出现在拱部,2号隧道支护受力最大值为6.94 MPa与工况1受力相当;3号隧道支护受力最大值为11.34MPa要大于工况1最大值9.61 MPa,究其原因主要是因为2号隧道开挖引起围岩应力重分布与卸荷作用更为明显。但是支护受力均未超过C25喷射混凝土的弯曲抗压强度设计值13.5 MPa[5],可以认为支护结构是安全的。

图9 3号隧道围岩特征点应力、位移及塑性区变化曲线

在工况2条件下,从2号隧道开挖引起3号隧道特征点围岩应力随开挖步变化曲线中可以看出最小主应力在右边墙出现拉应力,这与2号隧道存在一定的横向偏压有关,在施工中应注意加强支护,防止围岩出现受拉破坏,最大与最小主应力在开挖步0~60之间变化较为明显,最小主应力最大值出现拱顶处;最大主应力在右边墙处最小,其余部位应力值差别不大。从2号隧道开挖引起3号隧道特征点围岩位移、塑性区随开挖步变化曲线中可以看出在开挖步0~2之间竖向位移值有向上变化的趋势,这是由于2号隧道开挖在3号隧道顶部产生了一个应力低值区,隧道有上台的趋势;塑性区在开挖步2~50之间变化较为明显,随后塑性区值基本稳定,最大值为5.6 m,出现右拱腰处,其次为左右墙角处,须通过加长系统锚杆长度和在墙角处打设锁脚锚杆来改善围岩受力,防止围岩出现较大的应力集中。

4 结论

对义圪垛2号与3号隧道施工先后顺序进行两种工况的数值模拟,可以得出以下结论。

(1)交叠隧道间岩体的稳定性是近接施工中最为核心的部分,从两种工况下近接岩体应力、位移及塑性区分析结果可以看出,两者应力及位移大小差别不大,但是工况1条件下垂直近接处塑性区要远远大于工况2条件塑性区值。

(2)两种工况条件下,研究断面支护受力最大值均出现在拱部,最大主应力值基本相等,工况2条件下支护结构受到的最小主应力值要大于工况1条件下最小主应力值,但是两者均未超过C25喷射混凝土的弯曲抗压强度设计值13.5 MPa,因此两种工况下支护结构都是安全的。

(3)对比两种工况下研究断面处隧道围岩特征点应力、位移及塑性区随开挖步变化曲线可以看出,后施工隧道开挖引起围岩应力多次重分布,由于2号隧道存在偏压,在工况2条件下右墙角处出现拉应力,施工中应注意加强支护,工况1条件下最小主应力最大值要大于工况2条件下最小主应力值;两种工况下均在左右墙角处出现较大的塑性区,需通过加长系统锚杆的长度并在墙角处打设锁脚锚杆来改善围岩受力,防止岩体出现较大的应力集中。

综上所述,工况2即先施工下部隧道然后再开挖上部隧道是较为理想的方案。在施工上部隧道时,应调整施工方案,将矿山法施工范围缩小,加大铣挖法开挖范围,使得上部2号隧道开挖对3号隧道围岩及支护结构的影响降到最低。

[1]陈卫军,朱忠隆.近距离交叠隧道研究现状及评析[J].现代隧道技术,2002,39(1):42.

[2]汪波,张胜,何川.偏压状态下新建隧道下穿既有构筑物合理施工方法研究[J].铁道标准设计,2010(12):70-75.

[3]李志业,曾艳华.地下结构设计原理及方法[M].成都:西南交通大学出版社,2003.

[4]曹云钦,王小林.浅埋偏压连拱隧道中墙优化分析[J].岩土工程学报,2006,28(4):537-540.

[5]铁道第二勘察设计院.TB10003—2005/J449—2005 铁路隧道设计规范[S].北京:中国铁道出版社,2005.

[6]吴金刚,陈仁东,杨冰,毕强.公路隧道预设计中系统锚杆配置范围的研究[J].土木工程学报,2012,45(2):147-153.

[7]邓国华,邵生俊,陶虎,陈昌禄.锁脚锚管对土质隧道围岩变形和支护内力的影响研究[J].土木工程学报,2010,43(1):108-113.