50CrVA钢的工艺优化及其在钢板弹簧产品中的应用

2012-09-04李润哲

张 炜 杨 冬 李润哲 高 伟

(中国第一汽车股份有限公司技术中心)

1 前言

50CrVA钢是一种具有一定强度和良好塑韧性的中碳合金弹簧钢,广泛应用于汽车悬架钢板弹簧的制造。目前我国重型车载质量由过去的4 t发展到现在的40 t以上,用于其钢板弹簧的50CrVA钢截面厚度也由8 mm提高到24 mm。由20~24 mm厚大截面钢板弹簧台架试验可知,其疲劳寿命仅在3万~5万次内,用户也反馈此钢板弹簧使用寿命低,使用过程中断裂严重,造成市场索赔率较高等不良影响。

通过对断裂钢板弹簧的失效分析及对现生产工艺质量的研究后发现,当50CrVA钢截面厚度大于某一临界值时将无法淬透,这就严重影响了材料的力学性能,降低了钢板弹簧产品的疲劳寿命。为此,研究了淬透性、油淬火临界淬透厚度、奥氏体晶粒临界粗化温度及淬火和回火温度对50CrVA钢组织及力学性能的影响,制定了50CrVA钢的材料应用规范和钢板弹簧产品优化工艺规范,并按规范试制了50CrVA钢单片簧及钢板弹簧总成,进行了台架试验和道路试验。

2 试验材料与方法

2.1 试验材料

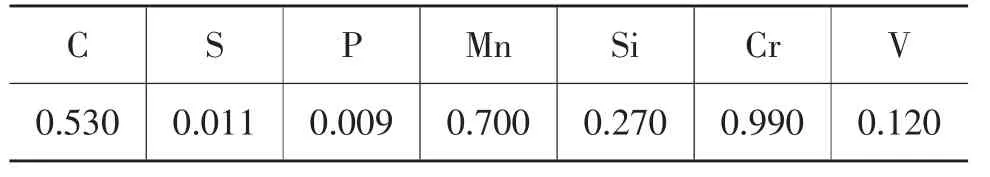

试验材料为50CrVA钢,尺寸为16 mm×90 mm和18 mm×90 mm 2种弹簧扁钢。表1为50CrVA钢的化学成分。

表1 50CrVA钢化学成分 %

2.2 试验方法

试样经不同加热温度淬火处理后,采用苦味酸饱和溶液+缓蚀剂腐蚀出奥氏体晶界,以测定材料在不同加热温度下的奥氏体晶粒大小;拉伸试样和冲击试样经热处理+精磨加工后进行室温拉伸试验和冲击试验,以测定材料的力学性能;单片簧试样经热处理和喷丸处理后进行疲劳试验。

利用HR-150A洛氏硬度计检测硬度,利用PMG-3金相显微镜观察显微组织,利用XL30W/TMP扫描电子显微镜扫描断口形貌。

3 工艺优化试验

3.1 淬透性

采用端淬法测定50CrVA钢的淬透性,图1为淬透性曲线,该材料的淬硬性测定结果为J50.5/15。

3.2 油淬火临界淬透厚度

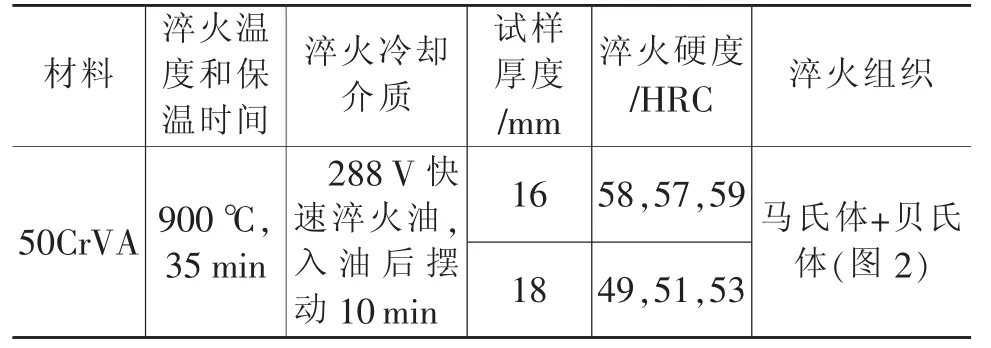

淬透性和临界淬透厚度是材料的主要工艺技术指标,在产品设计和工艺设计时,尤其是在产品截面尺寸大的情况下,必须考虑材料的淬透性和临界淬透厚度是否满足产品质量技术要求。通过对不同厚度材料的直接油淬火试验,可以确定50CrVA钢在油冷却条件下的临界淬透厚度,从而制定50CrVA钢在产品设计中的应用规范。图2为厚16 mm、18 mm的50CrVA钢材料直接油淬火试验后心部组织,表2为直接油淬火试验结果,其中在扁钢样品横截面上距表面1/4厚度处取3点测量淬火硬度。

表2 50CrVA钢直接油淬火试验结果

由图2和表2可知,厚16 mm的50CrVA钢淬火后心部得到90%以上的马氏体组织,淬火硬度≥57 HRC;而厚18 mm的50CrVA钢淬火后心部仅得到60%的马氏体组织,淬火硬度为49~53 HRC。

50CrVA钢相当于欧洲EN标准中的51CrV4钢,而51CrV4钢经油淬火后要求心部得到90%以上的马氏体组织,淬火硬度≥54 HRC。因此,在油冷却条件下50CrVA钢的临界淬透厚度确定为16 mm,即在钢板弹簧新产品设计和应用中50CrVA钢的使用规范厚度应不大于16 mm。

3.3 奥氏体晶粒临界粗化温度

金属材料在加热奥氏体化过程中,随着加热温度的升高或保温时间的延长奥氏体晶粒会粗化,其中加热温度的影响最为显著。当晶粒粗化到一定程度时,材料的强度、塑性和韧性会大幅降低,最终表现为由于材料出现过热缺陷而导致产品寿命的降低。通过测定不同淬火加热温度下50CrVA钢的奥氏体晶粒大小,研究其奥氏体晶粒长大倾向,即过热敏感性,可确定50CrVA钢的奥氏体晶粒临界粗化温度,最终为其热加工提供最佳工艺温度。

图3为50CrVA钢在不同淬火加热温度下的奥氏体晶粒大小。由图3可看出,当加热温度超过940℃时奥氏体晶粒会明显粗化,晶粒度级别为6级,即50CrVA钢奥氏体晶粒临界粗化温度为940℃。因此,在钢板弹簧生产中,50CrVA钢热加工的工艺温度应不高于940℃。

3.4 淬火加热温度

淬火加热温度主要影响材料的强度、塑性和韧性。一方面,材料在加热奥氏体化过程中,提高淬火加热温度能使碳及合金元素充分溶入奥氏体中,使奥氏体成分更加均匀,提高材料的淬透性;另一方面,如果淬火加热温度过高则易引起材料过热,从而降低材料的强度、塑性和韧性。国家技术标准GB/T 1222—2007中规定50CrVA钢的淬火加热温度为850℃。试验发现,当材料截面厚度增加到一定程度时,50CrVA钢在850℃下已无法满足正常淬火的要求。通过研究不同淬火加热温度下50CrVA钢的力学性能,可确定50CrVA钢的最佳淬火加热温度,其中拉伸试样和冲击试样的回火温度均为430℃,保温70 min后水冷。

图4和图5为不同淬火加热温度对50CrVA钢力学性能的影响曲线。

由图4和图5可见,随着淬火加热温度的升高,材料的强度、塑性和韧性均呈下降趋势。尤其是当淬火加热温度达到920℃时,材料的塑、韧性开始明显下降。因此,920℃是材料加热温度关键点,是选择淬火加热温度的重要依据。由图4可见,900℃淬火加热温度下50CrVA钢奥氏体晶粒级别为8级,晶粒明显细化。金属材料强韧化理论认为,晶粒细化可以提高材料强度、塑性和韧性,因此初步确定900℃为50CrVA钢的淬火加热温度。

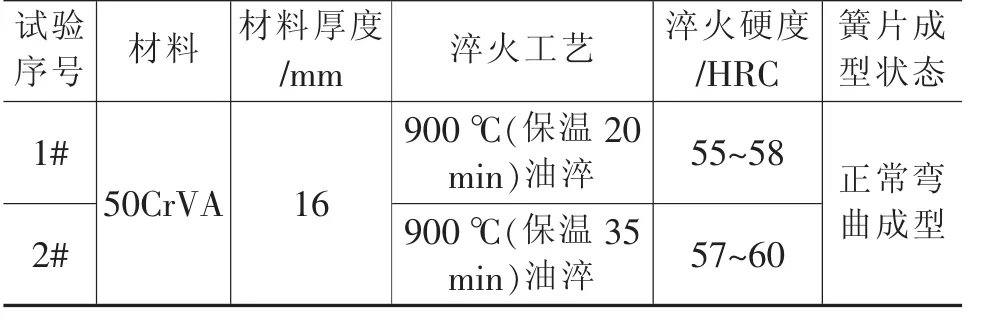

在钢板弹簧生产中,簧片弯曲成型和淬火为同一加热工艺过程。为验证900℃加热温度是否同时满足簧片弯曲成型和淬火的技术要求,进行了现生产的淬火工艺试验,试验结果见表3。

表3 淬火工艺试验结果

由表3可知,50CrVA钢在规范的材料厚度下,900℃的淬火加热温度可同时满足簧片弯曲成型和淬火工艺要求。因此,确定900℃为50CrVA钢的淬火加热温度。

3.5 回火加热温度

材料淬火后得到马氏体组织,马氏体硬而脆,组织不稳定,淬火后必须经回火处理才能得到优良的综合力学性能。

图6和图7为不同回火加热温度下50CrVA钢的力学性能,淬火温度为900℃。由图可看出,随着回火加热温度的升高,材料的强度和硬度下降,而塑性和韧性升高。当回火温度为410℃时有塑性突变,这种突变可能与第一类回火脆性有关。当回火温度为430~450℃时,材料得到最优良的综合力学性能。因此,确定430~450℃为50CrVA钢的回火加热温度。

3.6 冲击试样断口分析

图8为不同淬火加热温度下冲击试样断口的扫描电子照片。

由图8可看出,淬火加热温度为860℃时断口形貌基本为韧窝形,材料韧性高;900℃时断口为准解理和韧窝的混合形态;920℃和940℃时断口基本为解理形貌;970℃时断口出现少量沿晶,到1000℃时断口形貌基本为沿晶,且材料晶粒严重粗化,材料的韧性低,表现出晶粒粗化对材料塑性和韧性的重大影响。

3.7 单片簧疲劳S-N曲线

目前钢板弹簧疲劳试验一般为弹簧总成的疲劳试验,当总成中任何一片弹簧断裂时即中止试验。但这种试验方法成本高,而试验影响寿命的因素众多,无法表征材料的疲劳强度。通过50CrVA钢单片簧的疲劳试验可使整个试验得到简化,进而可研究不同工艺条件下材料的疲劳S-N曲线。

图9为疲劳试验用单片簧,其经900℃淬火+450℃回火,回火硬度为45~48 HRC,后期强化工艺包括无喷丸、自由喷丸和预应力喷丸等3种。

采用机械式疲劳试验机(图10)进行单片簧疲劳试验,试验频率为3 Hz。单片簧试样截面规格为16 mm×90 mm,伸直长度为1550 mm,两端卷耳。试验时单片簧被2个U形螺栓夹紧,以控制簧片垂直方向的变形量,U形螺栓夹紧距离为190 mm,测定单片簧在夹紧状态下的刚度。图11为单片簧夹紧状态的特性曲线,实测夹紧刚度为100.67 N/mm。

假设单片簧被2个U形螺栓完全夹紧,则在载荷作用下U形螺栓夹紧处应力最大,即为危险截面。在已知危险截面最大应力的条件下,应用集中载荷法,通过下式可反推计算出簧片的最大变形量f,以f作为试验控制条件。

式中,σ为危险截面最大应力;F为单片簧中心受力值;b为单片簧宽度;h为单片簧厚度;P为单片簧夹紧状态下实测刚度;f为单片簧最大变形量;L有为单片簧有效长度;L伸为单片簧伸直长度;S为U形螺栓夹紧距离。

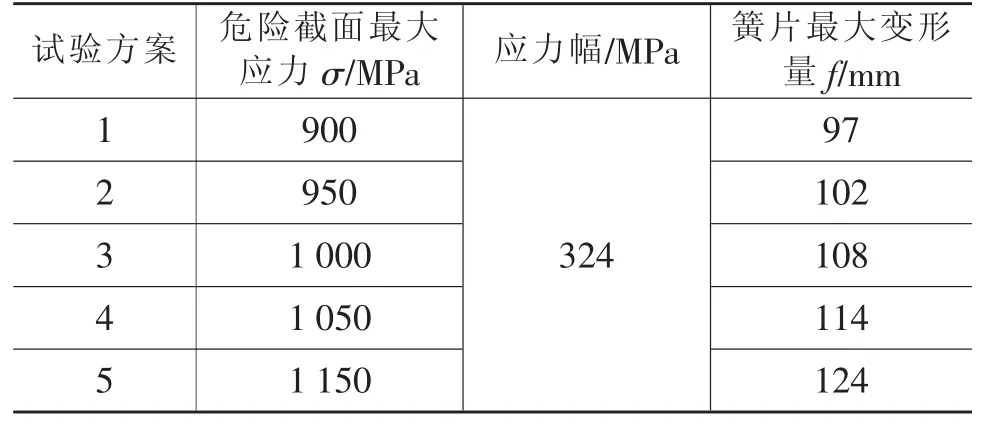

表4为50CrVA钢单片簧的疲劳试验方案,应力幅采用国家标准中钢板弹簧台架试验要求的324 MPa。

表4 单片簧疲劳试验方案

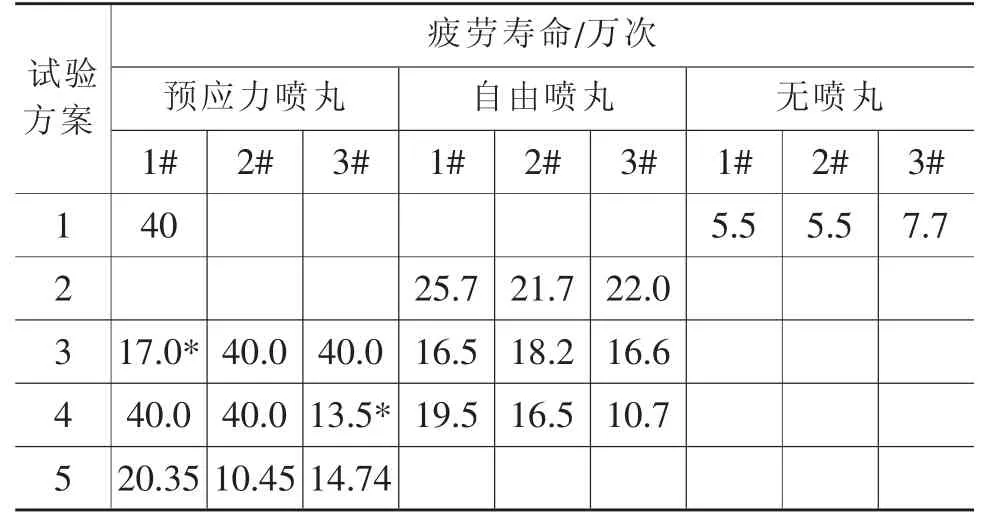

按表4试验方案进行单片簧的疲劳试验,试验中预应力为750 MPa,疲劳寿命达40万次未断即中止试验,最终得到不同喷丸工艺条件下50CrVA钢的单片簧疲劳寿命试验结果见表5。

表5 单片簧疲劳寿命试验结果

根据表5中的疲劳寿命数据绘制50CrVA钢疲劳S—N曲线,结果见图12。

根据50CrVA钢热处理优化试验和单片簧疲劳试验结果可知:

a.50CrVA钢采用自由喷丸和预应力喷丸后,疲劳S-N曲线向右上方移动,表明优化喷丸工艺取得明显技术效果。

b.应力水平达到1150 MPa时,疲劳寿命突然降低并且离散,表明弹簧的断裂机理发生根本性改变,因此必须控制弹簧的最大使用应力。

c.在10万次有限疲劳寿命条件下,50CrVA钢在优化工艺状态下的许用应力为1050 MPa。

3.8 应用试验

试验结果表明,试制的50CrVA钢板弹簧总成疲劳寿命≥10万次,达到多片簧疲劳寿命技术要求,疲劳寿命比工艺优化前提高3倍。

道路试验结果表明,在矿山地区的极度恶劣工况条件下,试制的50CrVA钢板弹簧总成使用寿命超过6个月,且未发生断裂,使用里程超过3万km。

4 结束语

通过对50CrVA钢的淬透性、油淬火临界淬透厚度、奥氏体晶粒临界粗化温度及淬火和回火温度对材料组织及力学性能的影响研究,制定了材料应用规范和钢板弹簧产品优化工艺规范,并进行了钢板弹簧总成的台架试验和道路试验。试验结果表明,50CrVA钢工艺优化后钢板弹簧总成台架疲劳寿命≥10万次,在矿山地区工况极度恶劣条件下道路试验使用里程超过3万km,大幅提高了钢板弹簧的疲劳寿命和可靠性。

1 薄鑫涛,郭海祥,袁风松.实用热处理手册(第1版).上海:上海科学技术出版社,2009.

2 张英会,刘辉航,王德成.弹簧手册(第2版).北京:机械工业出版社,2008.

3 B.C.科瓦连科.金相显示剂手册(第1版).李云盛,郑运荣译.北京:国防工业出版社,1983.45~47.

4 苏德达.常用弹簧钢奥氏体晶粒长大倾向的比较.金属制品,2003,29(6):35~37.

5 徐德祥 尹钟大.热处理工艺对弹簧钢组织和性能的影响.特殊钢, 2003, 24(6):1~4.

6 张志建,姚枚,李金魁,等.喷丸强化件表象疲劳极限优化研究.机械工程材料,2003,27(10):7~10.