轿车车顶结构的综合性能分析与评价*

2012-09-04高云凯张鲲鹏

刘 爽 高云凯 张鲲鹏

(1.同济大学;2.上海汽车集团股份有限公司技术中心)

1 前言

有限元分析法已经被广泛应用于汽车结构设计和成形仿真中[1~5]。目前,对轿车车顶结构的评价方法尚未形成体系,仅有法规FMVSS 216《车顶准静态压溃试验》对其抗压强度进行评价,而其它性能的评价并没有法规对应;各个企业的评价准则也大都不相同,国内尚没有相关标准,国外在这方面研究工作也较少,大多是在单一工况下进行的分析,如主要部件对车顶结构的影响等。

本文以国内某汽车公司研发的轿车结构为例,采用有限元分析法对其车顶结构的综合评价方法进行研究,将各工况下车顶结构的分析进行整合与统一。研究包括车顶结构模态分析、抗凹性能分析、车顶覆雪强度分析、车顶结构的抗压强度分析等。

2 车顶结构的模态分析

汽车车身结构的模态分析是汽车新产品开发中结构分析的主要内容,尤其是车身结构的低阶弹性模态,不仅控制汽车常规振动的关键指标,而且反映汽车车身结构的整体刚度性能[6]。本文通过计算不同约束状态下车身截断部分的模态,即车顶结构模态来获取合适的约束边界条件,通过与白车身出现车顶局部模态时的模态振型对比,确定车顶结构的边界条件,验证有限元模型可靠性。

2.1 车顶模态分析有限元模型

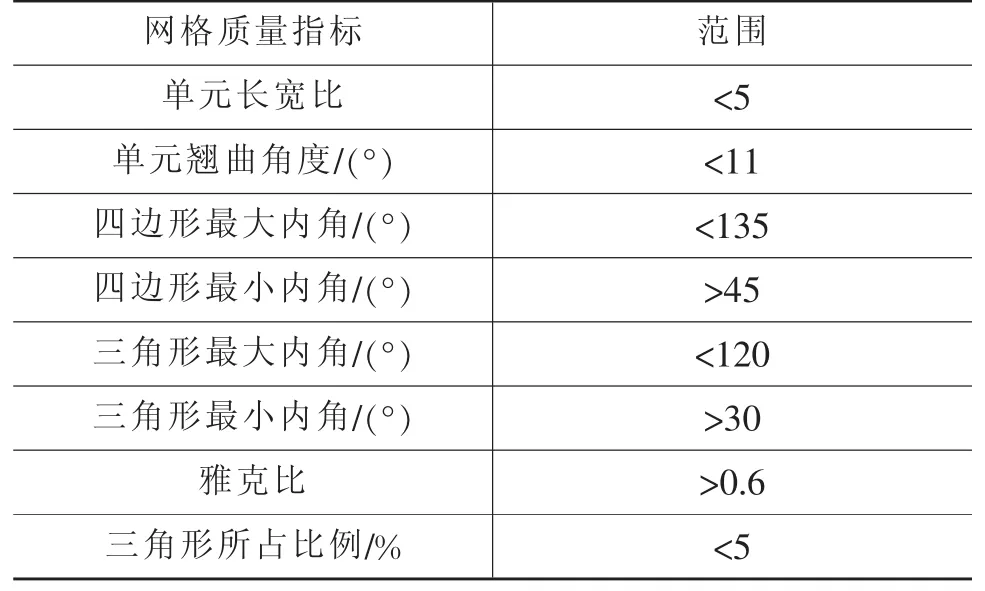

分析对象是整车有限元模型的截断部分,根据需要在A、B柱1/2位置处截取车顶的主要结构,主要板件之间连接方式为焊接。有限元模型使用壳单元离散,选取单元大小为10 mm,采用四边形单元,少量三角形单元用于过渡结构。按照表1所列的网格质量标准优化模型网格。分析采用HYPERWORKS作为前处理器,基于ABAQUS求解器进行求解,点焊采用connector的CWELD单元模拟,缝焊采用刚性couple-kin单元模拟。顶盖与横梁之间的胶连接采用正六面体实体单元模拟。

表1 单元网格划分标准

车顶结构有限元模型如图1所示,整个模型共有68915个节点,66615个单元,393个焊点,三角形单元比例为3.1%。

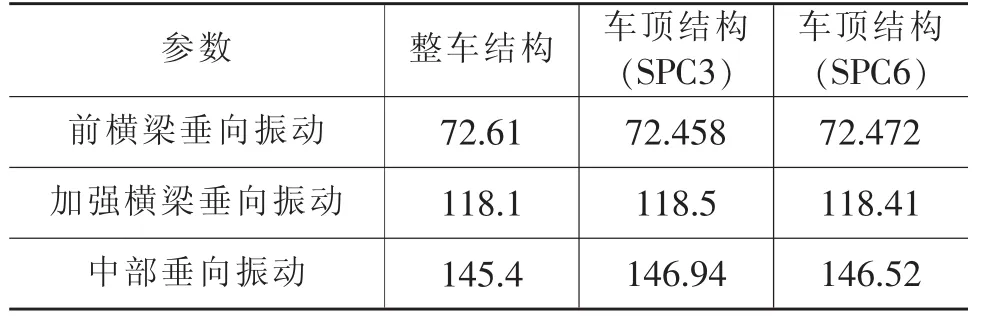

2.2 两种不同约束状态下的模态分析

模型截断处采用两种约束方式,第一种是约束全部自由度,第二种是只约束平动自由度。通过两种约束条件下的动态特性和整车在自由边界条件下的模态振型做对比,计算得到车顶结构的前10阶模态频率、振型以及整车在30~150 Hz范围内的自由模态频率和振型。模态评价参数如表2所列。

表2 车顶结构模态参数评价 Hz

分析结果显示,车顶结构在两种约束条件下的典型模态频率和振型与整车白车身结构在自由边界条件下的模态频率和振型相当,故可以认为截取的车顶结构有限元模型在该种约束条件下符合整车结构要求,从而验证了该有限元模型的准确性,确定了其约束边界条件。本文选取约束截断处全部自由度作为以后分析的初始边界条件。

3 车顶结构的抗凹性能分析

3.1 抗凹性能定义

抗凹性能通常参考于静态抗凹性能或动态抗凹性能。静态抗凹性能是指板件抵抗由静态载荷所引起的永久变形能力,这些载荷包括触摸、按压、置放行李时用手或肘部所施加的力等[7]。由于静态抗凹性能是评价结构性能的基本标准,故本文只研究车顶结构的静态抗凹性能。

3.2 抗凹性能的评价指标

抗凹性能是反映覆盖件使用性能的一项重要特性,分为静态指标和动态指标,静态指标包括抗凹刚度、局部凹痕抗力;动态指标包括抗凹稳定性[8]。

a.抗凹刚度是指板件抵抗凹曲弹性变形的能力。

b.局部凹痕抗力是指板件在加载-卸载过程完成后,局部存有的残余凹痕深度(DENT DEPTH),反映了其抵抗局部凹陷的塑性变形能力。

c.抗凹稳定性是指板件在外载荷达到一定程度,抗变形能力突然消失而造成失稳现象时,板件抵抗失稳的能力,该现象和屈曲类似,即在临界载荷位置处出现位移的剧烈响应,表现为“大通过”(snapthrough)现象,称为“油罐效应”(oil-canning)。

3.3 抗凹性能的检验准则

3.3.1 抗凹刚度的检验准则

抗凹刚度通常有3种方法进行检验评估[9]:一定载荷作用下产生的凹陷位移fp;产生一定凹陷挠曲位移时承受的外载荷;外载荷作用下载荷-位移曲线的斜率。

实际应用时,一般选取一定载荷作用下产生的凹陷位移fp作为检验依据,如fp≤fc(fc是检验限定值)则合格,否则不合格。关于检验载荷F和限定位移fc,各国还没有统一标准。本文采用的准则是在130 N载荷作用下凹陷位移不超过6 mm为合格。

3.3.2 局部凹痕抗力的检验准则

通常采用两种方法对局部抗凹力进行评估:

a.一次加载法。施加所需要的载荷F后卸载,由加载-卸载曲线获得一定载荷作用下的最大挠度和残余凹痕深度。

b. 逐级加载法。以等增量的加载方式逐步完成加载-卸载过程,从而获得载荷-残余凹痕深度曲线。

一般来讲,静态抗凹性能分析所采用的评价准则是产生固定凹痕深度时所需要的临界外载荷FDR,若FDR≥Fp(Fp是理论值)则合格,否则不合格。理论外载荷Fp通常选取材料产生0.1 mm残余凹痕深度时所施加的外载荷f0.1,f0.1的计算公式[10]如下:

式中,σy为材料的屈服强度;t为部件厚度值。

本文采用的评价准则是一次加载至130 N,随后卸载,获得载荷-位移曲线,凹陷位移小于等于6 mm,残余凹痕深度小于等于0.1 mm为合格,并且在产生0.1 mm的残余凹痕深度时,所施加的外载荷F0.1应大于或等于理论载荷f0.1。

3.3.3 抗凹稳定性的检验准则

抗凹稳定性通常采用载荷-位移曲线中的不稳定范围来进行检验评估,如图2所示。从图2中可以看出,当载荷增加到一定程度,达到“油罐效应”极值点时,发生了失稳现象。极值点处的临界载荷Fcr和临界位移fcr是反映抗凹稳定性的重要参数。曲线中斜率趋近于零的区域称为不稳定区域,不稳定区域的范围越小越好,同时也应该尽量避免这种“油罐效应”,排除不稳定因素。

3.4 车顶结构的抗凹性能有限元分析

3.4.1 车顶结构抗凹性能分析有限元模型

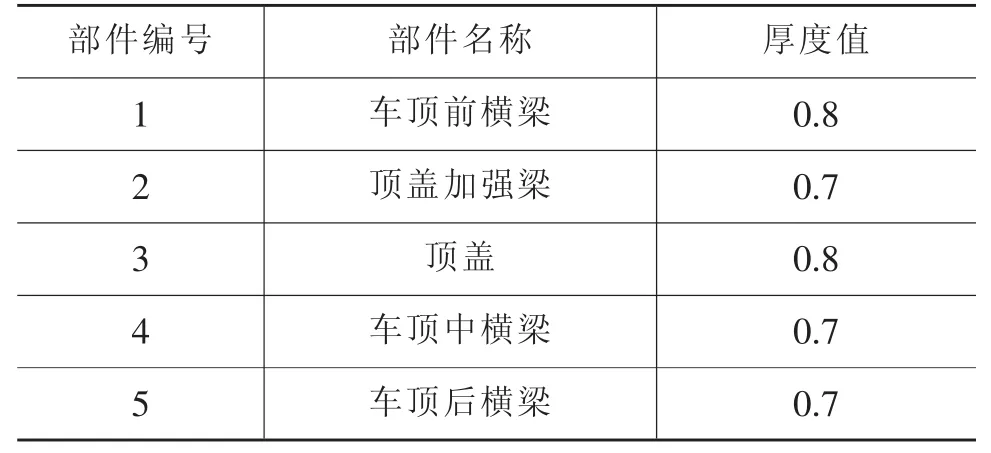

抗凹性能分析对象为车顶结构承载件,其主要参数如表3所示,部件位置示意见图3。加载物体是尺寸为63.5 mm的刚性半球,根据2.2节中模态分析结果确定出7个刚度较小的位置作为抗凹性分析的加载参考点,参考点位置及编号和刚性半球的有限元模型如图4所示。

表3 车顶结构主要部件参数 mm

3.4.2 车顶结构抗凹性能数值模拟

在参考点位置处利用刚性半球沿顶盖曲面的法向从0逐渐加载到130 N后卸载,分析参考点的位移变化,获取各参考点的载荷-位移曲线。采取同样方法,多次加载-卸载不同等级的载荷来获取载荷-残余凹痕深度曲线。所得到结果如图5和图6所示。

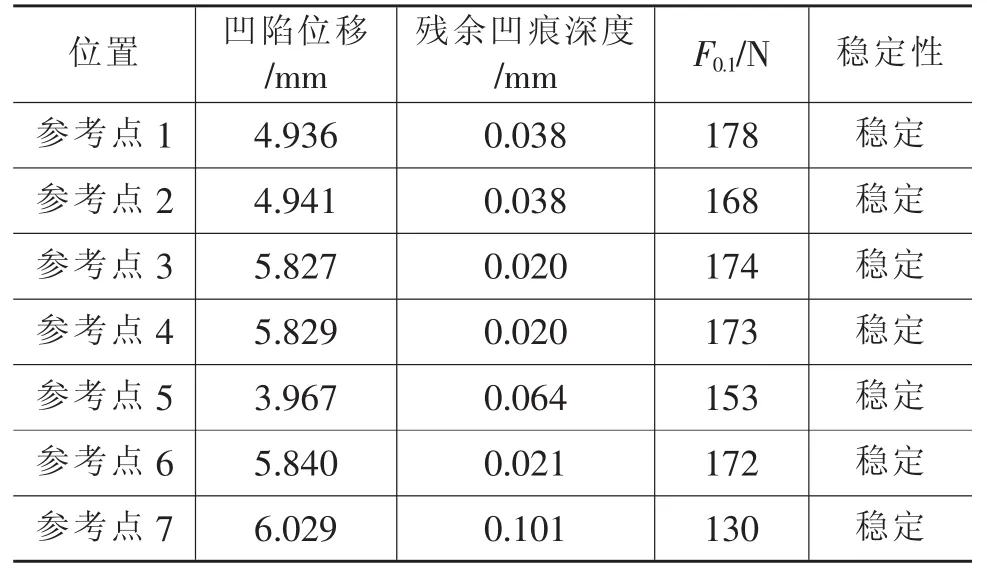

从图5和图6中可以看出,载荷达到一定值时,前6个参考点并没有出现失稳现象,而参考点7在载荷极值点处斜率变化较大,但并未产生不稳定区域,说明该车顶结构的抗凹稳定性较好。各个参考点的局部凹痕抗力评价参数F0.1及其他评价参数如表4所示。

从表4中可以看出,在施加130 N载荷并卸载后,各点的凹陷位移均小于等于6 mm,并且产生的残余凹痕深度均小于等于0.1 mm;各点的残余凹痕抗力F0.1均比理论值(f0.1=103 N)大;同时各参考点并没有出现抗凹失稳现象。以上结果表明,各参考点的抗凹刚度、局部凹痕抗力、抗凹稳定性均满足性能要求,该车顶结构设计和材料选用合理,整体抗凹性能较好。

表4 抗凹性评价参数

4 车顶结构的覆雪强度分析

4.1 车顶覆雪强度的评价方法

车顶结构在雪压作用下会产生凹陷变形,随着覆雪厚度增加,变形量也会增大。若变形过大,会造成整体结构失稳或顶盖局部的超大塑性变形。本文采用的评价准则是,获取车顶结构发生压溃时的顶盖覆雪厚度,若该厚度大于标准值,则其满足强度指标,否则不满足。

4.2 车顶覆雪强度有限元分析

4.2.1 车顶覆雪强度分析有限元模型

在车顶表面沿垂直方向(Z方向)施加大小为5.537 kPa的分布载荷。将加载-卸载曲线转化为覆雪厚度-时间曲线,雪密度取0.25 g/cm3,所获得的加载曲线及边界条件如图7所示。

4.2.2 车顶覆雪强度的数值模拟

在覆雪压力作用下,车顶结构变形如图8和图9所示,可以看出,在t=0.1 s时覆雪压力达到最大,此时车顶结构的最大应力为528.8 MPa,已经远远超过材料的屈服极限,而产生的最大位移为97.98 mm,证明此时车顶结构已经被压溃。选取变形最大区域内某节点的位移-时间曲线来确定压溃时的覆雪厚度。由图10可以看出,当t=0.07 s时,节点位移急剧增加,表明此时车顶结构被压溃,对应的覆雪厚度为1.582 m,已远大于标准值,说明该车顶结构的覆雪强度满足要求。

5 车顶结构的抗压强度分析

5.1 车顶结构抗压强度的评价准则

目前车顶结构抗压强度评价法规采用美国联邦机动车辆安全标准FMVSS 216《车顶准静态压溃试验》[17]。法规要求当刚性加载装置压力达到1.5倍汽车整备质量或22240 N(取两者较小值)时,刚性加载装置位移不应超过127 mm。由于加载条件限制,本文采用当刚性加载装置位移达到160 mm时刚性加载平面与车顶之间的接触力变化范围来评价车顶结构抗压强度。一方面,观察刚性加载平面在接触力达到要求值时的位移是否在限定范围内;另一方面,观察刚性加载平面在之后的位移范围内,接触力是否会下降至要求值之下。二者之间接触力越大,抵抗能力越强。

5.2 车顶结构抗压强度有限元分析

5.2.1 整车有限元分析模型

进行车顶结构抗压强度仿真分析时,有限元模型包含了试验侧的前、后车门,并且保持车门为关闭状态。约束左、右门槛上各点的全部自由度,用来模拟试验中车辆的固定。载荷加载装置是刚性不变形的物块,仿真分析中使用762 mm×1829 mm的矩形刚性平面模拟,刚性平面以一定速度V匀速沿其法向下压,对车顶进行加载。本文前处理采用HYPERWORKS,LS-DYNA作为求解器。模型中共有853386个节点,794923个单元,单元类型包括六面体实体单元、板壳单元、梁单元、刚性单元、弹簧单元等。车顶结构抗压强度有限元分析模型如图11所示。

5.2.2 车顶结构抗压强度的数值模拟

图12为车顶结构抗压强度分析变形图,可以看出刚性加载平面与车顶接触的区域为主要变形区域。抗压分析中,用刚性加载平面与车身之间的接触力来评价车顶抵抗变形能力。本文中刚性加载平面以2 m/s的恒定速度加载,选择加载时间为80 ms,此时,加载平面的位移为160 mm,所得到的刚性加载平面与车身之间的接触力-时间曲线如图13所示。

该款轿车的整车整备质量为1420 kg,故刚性加载平面的加载力要求值为20874 N。从图13中可以看到,当加载力为20874N时,加载时间为6.7 ms,对应的加载位移是13.33 mm,该位移值远小于127 mm;当加载时间为63.5 ms时,对应的加载位移是127 mm,且此时的接触力为42600 N。故当加载位移在13.33~127mm区间时,加载力均大于20874 N。因此,该车顶结构的抗压强度符合FMVSS 216法规要求。

6 结束语

通过有限元数值模拟分析法对轿车车顶结构的综合性能进行了分析与评价,综合性能主要包括结构的模态特性、抗凹特性、覆雪强度特性以及抗压强度特性。系统评价了车顶结构的静态、动态性能,包括载荷、边界条件的设置,给出了相应的评价准则及合理的适用范围,并且将各个工况下的评价体系进行整合,得到合理的综合评价体系,为整车设计或车顶结构的相关产品研发提供参考。

1 Marzbanrad J.Thickness And Material Yield Strength Effects ofThin Sheets on DentResistance.Wseas Transactions on Applied and Theoretical Mechanics,Vol.(2), Issue 6, 2007, p127~131.

2 HOLMBERG Stefan, NEJABAT Babak.Numerical Assessment of Stiffness and Dent Properties of Automotive Exterior Panels.Materials and Design 25(2004)361~368.

3 Chen C-H,Rastogi P,Horwath C.Effect of Steel Thickness and Mechanical Properties on Vehicle Outer Performance:Stiffness, Oil-canning Load and Dent Resistance.Automotive Body Materials-IBEC’93,1993.

4 潘锋,朱平,章斯亮.轿车车顶压溃仿真与结构耐撞性研究.中国公路学报,2010(5):108~114.

5 MAO M, CHIRWA E C, CHEN T, et al.Static and DynamicRoofCrushSimulationUsingLS-DYNA3D.International Journal of Crash worthiness,2004.

6 高云凯,汽车车身结构分析.北京理工大学出版社,2005.

7 HOLMBERG Stefan,THILDERKVIST Per.Influence of Material Properties and Stamping Conditions on the Stiffness and Static Dent Resistance of Automotive panels.Materials and Design 23(2002)681~691.

8 黄湛,乐玉汗,李卫平.微型客车覆盖件抗凹性有限元分析与研究.西部交通科技,2009(1):48~52.

9 李东升,周贤宾.双曲覆盖件大位移抗凹刚度分析.应用力学学报,1998(6):115~118.

10 A.McCormick, D.J.Meuleman J.R.Fekete, M.F.Shi.EffectofSteelStrengthening Mechanisms on Dent Resistance of Automotive Body Panels.Paper 980960,SAE,1998.

11 白小芳,廖世晖,周定陆.Abaqus在汽车顶盖覆雪分析中的应用.重庆,长安汽车工程研究院CAE所.

12 RAINS G C,KANIANTHRA J N.Determination of the Significance of Roof Crush on Head and Neck Injury to Passenger Vehicle Occupants in Rollover Crashes.SAE Paper 950655.

13 Paine M,Newland C.Roof Strength and Occupant Protection in Rollover Crashes.2009 Australasian Road Safety Research,Policing and Education Conference, New South Wales, Sydney, November 10~13, 2009.

14 Edward Moffatt, Jeya Padmanaban.NHTSA’s Benefit Modelin theProposed FMVSS 216 RoofStrength Standard.SAE Technical Paper 2007-01-0373,2007.

15 郝琪,陈奎.基于数值模拟的车身材料抗凹性分析.湖北汽车工业学院学报,2008(6):11~14.

16 祝军,李一兵.汽车滚翻事故的再现分析方法.公路交通科技,2006(6):162~165.

17 LU Hongzhou, MA Mingtu, You Jianghai, LI Zhigang.A Research Progress of Dent Resistance for Automobile Body Panels.Chinese Journal of Mechanical Engineering,2009.