液控换向阀内流场及动态特性的数值模拟

2012-09-02朱钰

朱 钰

(集美大学轮机工程学院,361021福建厦门)

液控换向阀被广泛应用在船舶液压系统中,阀的性能对系统的工作有极大的影响.对于滑阀式方向控制阀来说,最重要的问题是换向平稳、耗能少、响应快且不产生气穴.滑阀内部流道、阀口形状、流场分布以及滑阀液动力是目前研究的热点问题.文献[1-2]对溢流阀内部结构对气穴产生的影响进行了研究.文献[3]对气动换向阀的流场特性进行了研究.文献[4]提出了典型阀口的通流面积的计算方法.文献[5-7]对滑阀的稳态液动力进行了分析.文献[8-11]对开式中位和闭式中位的方向控制阀的液动力开展了研究.文献[12]对移动滑阀的流场进行了可视化研究.文献[13]提供了气穴的数值建模理论.文献[13-14]开展了Fluent与其他仿真软件(如:Matlab Simulink或AMESim等)的联合仿真研究,.

以上研究多是基于单相流模型的,只能做出定性分析,无法判断在多大流量和阀口开度时会发生气穴以及严重程度问题;其次,在发生气穴时用单相流模型进行滑阀液动力计算存在较大的误差;另外,目前国内外均没有关于阀口形状对滑阀动态响应特性影响的文献报道,然而阀口形状不同时,同一开度的通流能力是不同的,流量系数不同,瞬态液动力亦不相同,故而会影响到滑阀的动态性能,因此开展这方面的研究也是必要的.

本文研究了具有3种阀口(K、U和V)的滑阀,流场仿真计算采用了用于气穴计算的两相流模型[15].对3种阀口的滑阀稳态轴向力、液动力和流量系数进行了对比分析;同时开展滑阀移动及入口流量变化的瞬态研究,得出反映气穴产生的重要参数气体体积分数的大小及分布,确定气穴产生部位和程度.在Matlab Simulink仿真软件平台上,建立了具有3种阀口型式的滑阀运动数学模型,对滑阀的动态响应特性进行了研究,得到阀口型式对滑阀运动和系统工作的影响.

1 液控换向阀及其系统

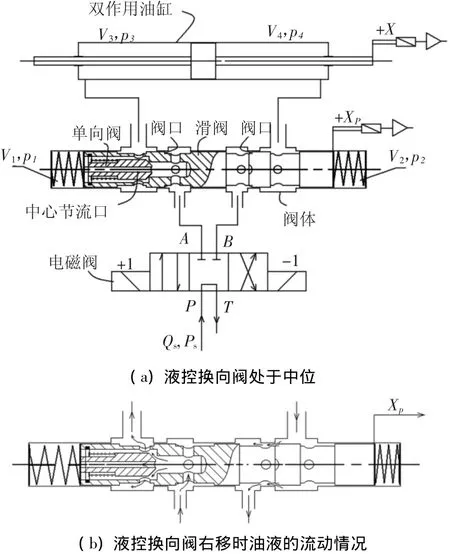

图1为由电磁阀、液控换向阀和双作用油缸组成的船舶液压位置控制系统.油缸杆的运动受到液控换向阀的控制.

图1 船舶液控换向阀及其系统

系统油源由变量泵供给.当电磁阀两端的电磁线圈均不通电时,液控换向阀处于中位,详见图1(a)所示.

当电磁阀的左端电磁线圈通电(图1(a)中的+1),供油通过液控换向阀内的左侧单向阀上的中心小孔进入滑阀左腔,滑阀在左腔压力的作用下开始右移,直到左侧单向阀开启,供油经该单向阀进入油缸左侧,推动活塞右移.油缸右侧的油液经液控换向阀上的节流阀口返回油箱.图1(b)为此时油液在液控换向阀中的流动情况.

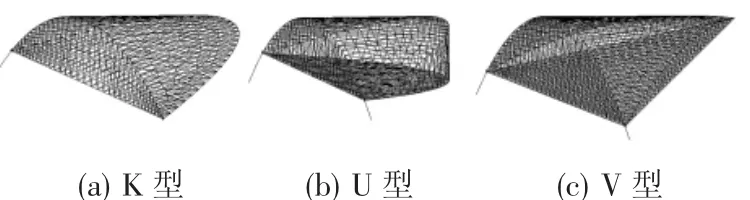

滑阀台肩圆周上均匀布置着4个节流阀口,阀口的形状可以分别是K、U或V型,如图2(a)所示.根据文献[3]提供的计算方法,各种阀口的通流面积如图2(b)所示,不同阀口型式在不同开度时的通流面积不相等.因为计算过程比较复杂,不在本文中论述该问题.

图2 阀口型式及其通流面积

2 三维建模及流场的数值模拟

由图1可见,液控换向阀的滑阀为两侧带有对中弹簧的中空阀.在中空阀的内部装有两个单向阀.试验流量从15~50 L/min,压力在100×105Pa之内.

如图1(b)所示,通过单向阀进入油缸的油液没有被节流;对于滑阀来说,油液流过单向阀时的液动力为滑阀的内力;另外,供油侧进入滑阀的油流方向基本垂直于滑阀的轴向,忽略该处轴向液动力.故本文的主要研究点集中在节流阀口处的流动,下面建立的几何流场模型仅包括节流阀口附近的区域.

2.1 三维几何模型及网格划分

三维几何模型在Pro/E软件平台上实现,进行流体力学分析之前,由Fluent的前处理软件实现模型的网格划分.首先建立具有最大2 mm的阀口开度的滑阀流场模型.由于阀口形状复杂,阀口部位的网格划分非常耗时,需建立局部虚体,并选用非结构网格划分,流场的其他部分采用结构网格.详细的阀口网格如下图3所示.

图3 阀口网格局部放大图

整个流场分为两个流动区域,一个是静止区域(图4中的透明区域),另一个是可移动区域(图4中的网格区域).静止区域是在阀体内的流场部分,可移动区域是在滑阀阀芯上的流场部分.利用Fluent中提供的滑移网格技术,可移动区域被施加一轴向运动速度,使其可以沿轴向滑动模拟滑阀阀芯运动.

图4 流场区域划分及计算区域边界

图4显示计算边界:

(a)入口:该面为速度入口边界,代表入口流量;

(b)出口:该面为压力出口边界,代表回油压力;

(c)壁面:静止区域外表面为固定壁面,移动区域外表面为移动壁面,静止区域与移动区域的共面定义为交界面.

油液的密度和运动粘度分别为874.5 kg/m3和44.72 mm2/s.选择标准k-ε模型和两相流混合模型作为仿真计算模型,模拟紊流和气穴生成.两相中的一相是油液,另一相是空气气泡或蒸汽,当流场内压力低于空气分离压力或汽化压力时,空气气泡或蒸汽出现,因空气分离压力远大于汽化压力,故本研究主要关注空气气泡的产生.

2.2 数值仿真分析与结果

2.2.1 稳态分析

图5所示为滑阀具有K型阀口,最大阀口开度2 mm和入口流量为15 L/min时的压力云图和油流线图.由图5可见,最低压力区出现在阀口附近的阀体上,而不是常见的出现在滑阀上.这是由于阀口后环形通道的强节流作用造成的.

图5 压力云图和流线图

对于具有U、K和V型阀口的滑阀来说,压力分布类似,最低压力点均出现在阀体上.详细压力分布云图如下图6所示.

图6 压力分布图

3种阀口情况的最低压力均不低于汽化压力,故不会有气穴产生.

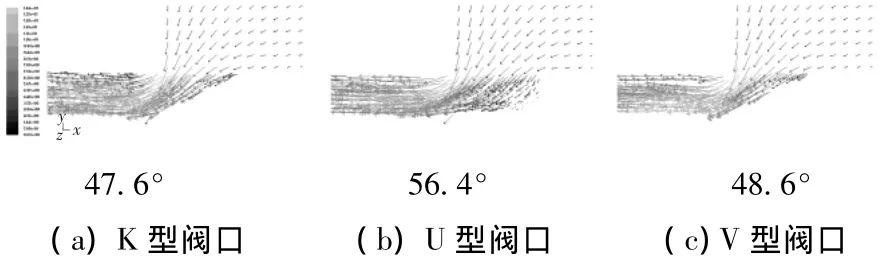

进入阀口的平均射流角度,U型阀口的最大,K型阀口的最小,速度矢量如图7所示.U型阀口存在结构性的涡旋损失.

图7 速度矢量及进入阀口的平均射流角度

根据滑阀的结构,阀口后的环形通道非常狭窄,起到较大的节流作用,综合图6和图7,可以明显的看出此时实际节流作用出现在阀口后的环形通道的入口.式(1)、(2)可以用来估算阀口流量系数Cq和稳态液动力,因移动区域的出口速度与阀口射流速度相比很小,故出口动量忽略.

其中:Q是通过阀口的流量,AV是阀口的通流面积,Δp是通过阀口的压力降,ρ是流体的密度,Fflowforce是滑阀上的轴向稳态液动力,θ是进入阀口的平均射流角度.

表1列出3种阀口的流量系数和作用在滑阀上的各种轴向力.

表1 阀口流量系数及滑阀上的各种轴向力

表1中的滑阀上的轴向液压力是指由于流体流动导致滑阀所受的轴向力(即液动力);滑阀上的轴向黏性力是指由于流体的黏性存在,流体沿滑阀表面流动时引起的轴向力(下称黏性力);滑阀上的轴向合力指液动力与黏性力的合力.

由CFD仿真计算获得的滑阀轴向液压力与由公式计算获得的稳态液动力不相等,这表明:由于流场不对称,液动力的计算不能简单的用式(2)计算获得,而必须通过对控制体的进入与流出动量积分后,求得单位时间净流出动量;由于阀口后部环形通道的节流作用,稳态液动力得到了很好的补偿,其方向指向开阀方向,综合考虑黏性力之后,作用在滑阀上的轴向合力是较小的.

2.2.2 滑阀移动时的瞬态计算

由于篇幅限制,本节仅讨论K型阀口的滑阀情况.U和V型阀口情况与其类似.与其他两种阀口相比较,V型阀口更易产生气穴.

为了清楚地了解阀口的开启和关闭过程流场的变化情况,应用Fluent中的滑移网格技术来解决该问题.给流动区域施加一个轴向速度,以模拟滑阀的运动.

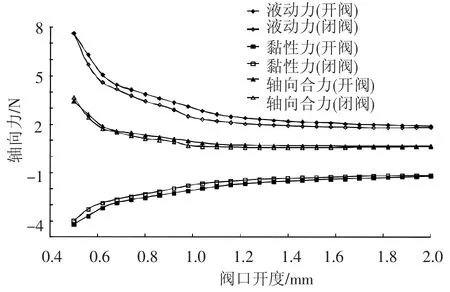

图8为滑阀上的瞬态轴向力随阀口开度变化的情况.

图8 滑阀上的瞬态轴向力(流量15 L/min,滑阀移动速度0.06 m/s)

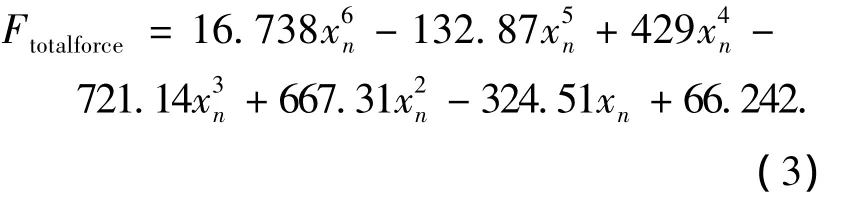

与滑阀阀口关闭过程相比较,阀口开启过程的轴向力稍大,液动力和轴向合力方向均为X轴正向,为试图打开阀口方向.当阀口开度大于1.16 mm后,瞬态轴向力趋于恒定.阀口开度越小,瞬态轴向力越大.采用数据拟合技术,建立轴向合力与阀口开度之间的数学关系式,最大误差在5%之内.

其中,Ftotalforce是滑阀的轴向合力,xn是阀口开度.

对于U和V型阀口可以获得类似的关系式.

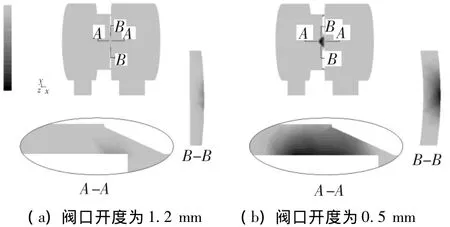

当滑阀关闭至1.2 mm阀口开度时,油液的体积分数下降到0.51,位置与最低压力区域一致,此处可能出现气穴.当阀关闭至0.5 mm阀口开度时,油液的体积分数下降到0.015,气穴程度加重且区域变大.下图9显示气穴产生的情况.

图9 相云图(流量15 L/min,滑阀移动速度-0.06 m/s)

与阀口关闭过程相比,阀口开启过程的气穴情况更为恶劣.当滑阀打开至阀口开度为1.2 mm时,油液的体积分数仅为0.27,直到阀口开度为1.7 mm时,油液的体积分数才接近0.51.

对阀口最大开度2mm附近的滑阀振荡过程进行了模拟,图10显示了滑阀轴向力的变化情况.

图10 滑阀在阀口2 mm附近振荡时轴向力的变化情况

当滑阀移动穿越最大阀口开度2 mm位置时,轴向液压力相应有较大的突变,这是由于滑阀结构造成的,此处流动面积会突然增大或减小.因此,滑阀的移动应该避免超调,否则会发生振动.

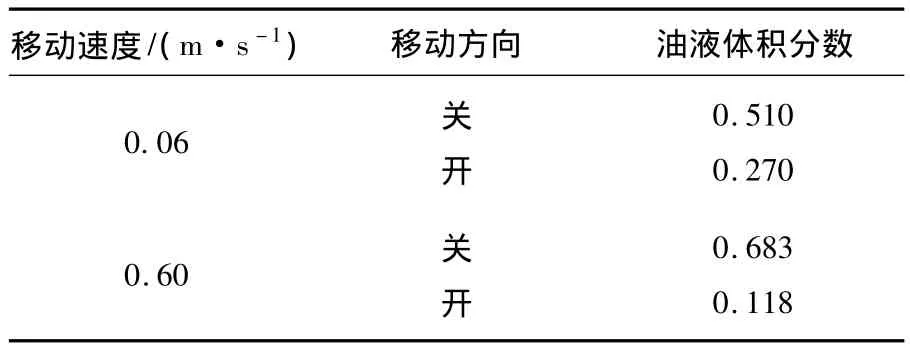

关于气穴问题,当滑阀移动速度增加时,滑阀阀口关闭过程会得到改善,但开启过程将会恶化,表2可以解释这种情况.

表2 滑阀移动速度增加时的相变情况

2.2.3 流量变化时的分析

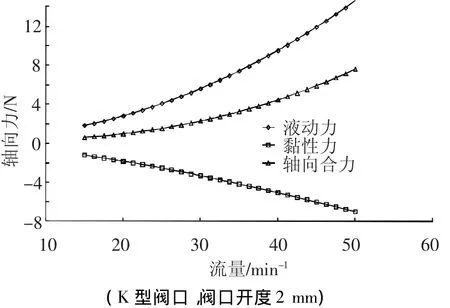

为了了解该液控换向阀合适的工作流量范围,采用Fluent中提供的用户自定义函数功能,改变入口流量从15~50 L/min.同样,在此仅讨论K型阀口情况.

图11为滑阀各种力随流量的增加而增加的情况,它们之间存在的是非线性关系.

图11 轴向力随流量变化的情况

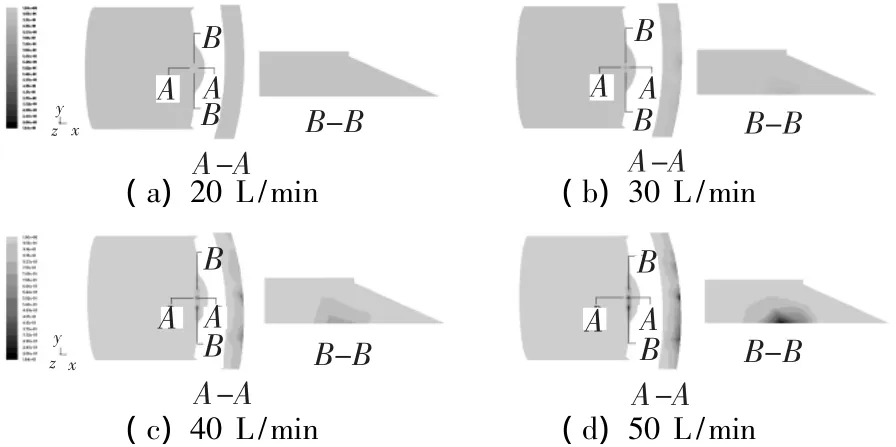

关于气穴问题,油液体积分数值随流量的增加而下降.当流量<35 L/min时,油液体积分数>50%.当流量达到40 L/min时,油液体积分数下降至40%,靠近阀口部位的阀体上可能出现气穴.图12显示了随流量变化气穴状态的变化情况.

图12 气穴变化过程(K型阀口,阀口开度2 mm)

由图12可见,当流量增加至50 L/min时,油液体积分数下降至16.6%,气穴现象加重.

综上可知,该阀的工作流量最好不要超过35 L/min.

3 基于Matlab Simulink的滑阀动态仿真

3.1 数学模型

3.1.1 液控换向阀的数学模型

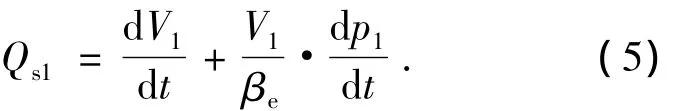

假设电磁阀的左侧电磁线圈通电,液控换向阀的滑阀将在压力ps的作用下右移,流过单向阀的中心节流孔的流量为

其中,Qs1是通过单向阀中心节流孔流入滑阀左侧容积V1(见图1)的流量,ps、p1是供油压力和容积V1中的压力,μ是油液的动力黏度,l是中心孔的长度,d是中心孔的直径.

在Qs1和p1的作用下,滑阀开始移动.对容积V1列出连续性方程,可以得到:

其中:V1=V10+Aspool·xV,βe是油液的体积弹性模数,V10为容积V1的初始容积;Aspool是滑阀的端面积.

滑阀的运动方程式为

其中:Ftotalforce是滑阀所受的轴向合力,见CFD仿真计算后拟合的关系式(3)及图10显示的突变力,该力方向为开阀方向;Bp是滑阀在阀体内移动的阻尼系数;mspool是滑阀组件的质量;xV是滑阀的位移;kp是滑阀两侧的弹簧刚度.

在滑阀的另一侧(即右侧),容积V2中的油液通过单向阀的中心节流孔和电磁阀返回油箱.通过中心节流孔的流量方程和容积V2的流量连续性方程式为

其中,V2=V20-Aspool·xV,Qs2是通过单向阀的中心节流孔流出容积V2的油液的流量(见图1),p2、ptank分别是容积V2中的压力和回油压力;V20是容积V2的初始容积.

3.1.2 双作用油缸的数学模型

双作用油缸的数学模型包括流量方程式、容积V3和V4的连续性方程式、活塞和油缸杆的运动方程式.

其中:Cec3,Cec4分别是容积V3、V4的泄漏系数;A活塞面积;AV是阀口通流面积;p3、p4分别是容积V3、V4的压力;B是油缸内活塞运动的阻尼系数;FLoad是油缸的负载;M是活塞和活塞杆的质量;x活塞杆的位移.

综合式(4)~(11),在Simulink仿真软件平台上可以建立起系统的动态模型.

3.2 仿真分析

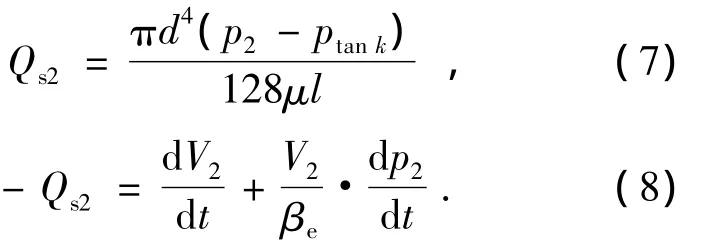

仿真计算采用Dormand-Prince fourth/fifth-oder RungeKutta微分方程求解器以及变步长计算.图13为入口流量10~50 L/min的滑阀动态响应特性.

图13 不同流量时滑阀动态响应情况(K型阀口)

图13所示为滑阀位移,而不是阀口开度.该阀存在3 mm死区,当滑阀位移3 mm时,阀口即将打开;当滑阀位移5 mm时,阀口处于2 mm的最大阀口开度.

当流量为10 L/min时,滑阀位移不足5 mm;当流量增加至15 L/min时,滑阀位移达到5 mm并开始振荡.流量越大,振荡幅度越大.

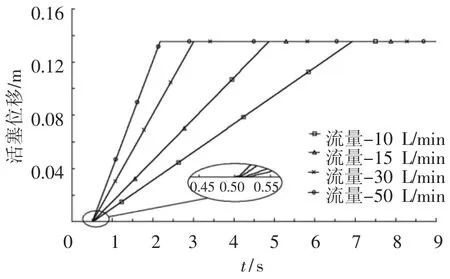

原因分析如下:首先,振荡是由于滑阀移动通过5 mm点时,阀口通流面积发生突然的变化,引起压力ps的突变;其次,滑阀上的轴向合力在此时也会发生急剧变化(见2.2.2节);因此,为了消除振荡,滑阀的运动应该限制在±5 mm.图14为出双出杆油缸活塞在不同流量时的位移情况.由于滑阀存在3 mm的位移死区,故油缸杆的运动存在滞后,这种滞后随流量的增加而减小.

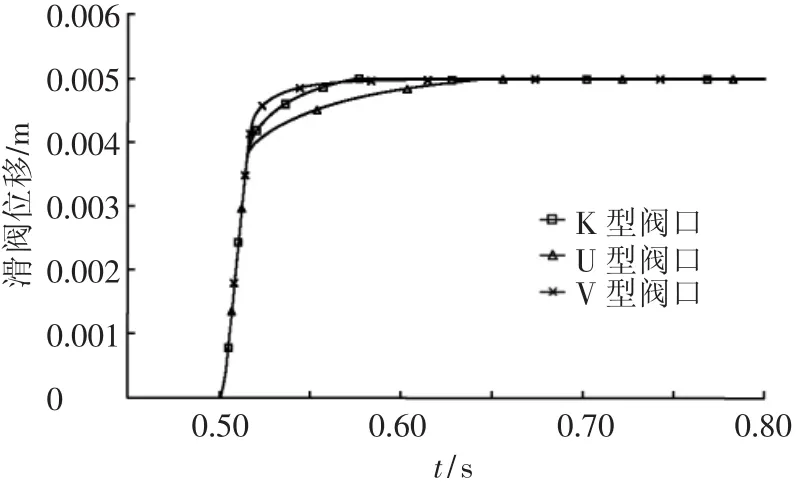

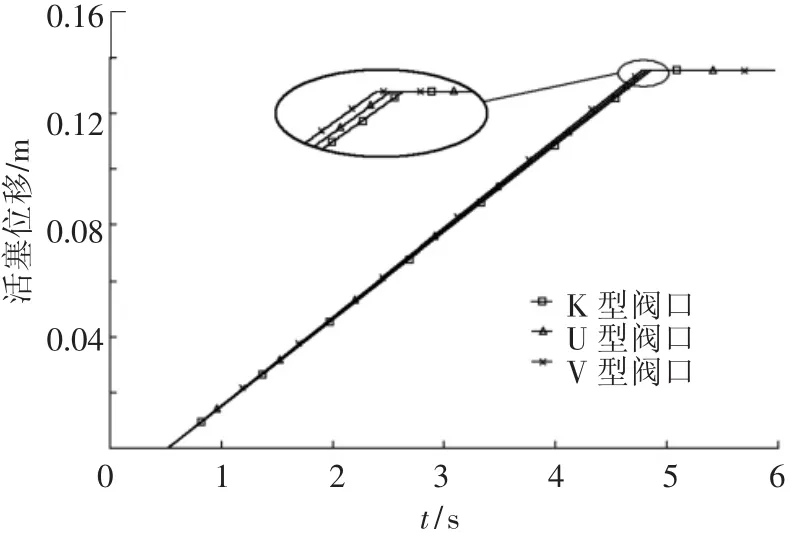

具有不同阀口型式的滑阀的动态响应如图15所示.具有K或V型阀口的滑阀几乎同时达到最大阀口开度,而具有U型阀口的滑阀最慢.但图16显示具有V型阀口的滑阀的系统中活塞位移最快,其次是具有U型阀口的系统活塞,具有K型阀口的系统活塞位移最慢,分析原因是因为V型阀口的流量系数最大.

图14 不同流量下活塞的位移(K型阀口)

图15 K、U或V型阀口的滑阀位移(15 L/min)

图16 K、U或V型阀口时活塞位移情况(15 L/min)

4 结论

1)阀口型式影响流场内部的压力水平及分布,但最低压力点位置均出现在靠近阀口部位的阀体上,U型阀口流场存在涡旋损失.

2)K、U和V型3种阀口的入流射流角度和流量系数均不相同;稳态液动力的计算不可由常用公式计算获得;滑阀上轴向合力的方向始终为开阀方向;通过阀口后的环形区域节流,滑阀液动力大幅下降,有利于滑阀的操作控制.

3)滑阀阀口开度越小,瞬态轴向力越大.入口流量越大,滑阀上的轴向力越大,且轴向力与流量之间呈现非线性关系.当阀口达到一定开度后(此处为1.16 mm),瞬态轴向力趋于恒定值,因为由速度引起的黏性力变化与液压力的变化相抵消.

4)当滑阀移动通过2 mm的阀口开度时,滑阀的通流面积和瞬态轴向力将会突然增加或减小,滑阀会发生振荡.为避免滑阀位移使阀口开度超过2 mm的最大开度,必须限制滑阀的位移在±5 mm之内.

5)当入口流量小于35 L/min时,无论采用何种阀口型式,阀口开度为2 mm时的稳态流动均不会出现气穴现象;当入口流量增加至40 L/min时,油液体积分数下降到40%,气穴可能发生;该液控换向阀不发生气穴的工作流量应小于35 L/min.

6)根据Fluent瞬态仿真结果,当阀口开度减小至1.2 mm时,油液的体积分数下降至51%.阀口开启过程更易产生气穴;滑阀的移动速度影响气穴产生的倾向.

7)阀口型式影响滑阀的动态性能,具有K或V型阀口的滑阀响应较快;入口流量越大,滑阀响应越快;系统动态性能主要取决于滑阀阀口流量系数的大小,流量系数越大,活塞位移越快.

[1]冀宏,傅新,杨华勇.内流道形状对溢流阀气穴噪声影响的研究[J].机械工程学报,2002,38(8):19-22.

[2]CHEN Q,STOFFEL B.CFD simulation of a hydraulic conical valve with cavitation and poppet movement[C]//4thInternational Fluid Power Conference.Dresden,Germany:[s.n.],2004:331-339.

[3]王祖温,郭晓晨,包钢,等.基于流场的气动换向阀流量特性研究[J].机械工程学报,2004,40(2):1-4.

[4]冀宏,傅新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003(5):14-16.

[5]AMIRANTE R,MOSCATELLI P G,CATALANO L A.Evaluation of the flow forces on a direct(single stage)proportional vavlve by means of a computational fluid dynamic analysis[J].Energy Conversion and Management,2007,48(3):942-953.

[6]冀宏,傅新,杨华勇.非全周开口滑阀稳态液动力研究[J].机械工程学报,2003,39(6):13-17.

[7]BORGHI M,MILANI M,PAOLUZZI R.Stationary axial flow force analysis on compensated spool valves[J].Int J Fluid Power,2000,1(1):17-25.

[8]AMIRANTE R,Del VESCOVO G,LIPPOLIS A.A flow forces analysis of an open center hydraulic directional control valve sliding spool[J].Energy Conversion and Management,2006,47(1):114-131.

[9]AMIRANTE R,Del VESCOVO G,LIPPOLIS A.Evaluation of the flow forces on an open centre directional control valve by means of a computational fluid dynamic analysis[J].Energy Conversion and Management,2006,47(1):1748-1760.

[10]Del VESCOVO G,LIPPOLIS A.CFD analysis of flow forces on spool valves[C]//Proceedings of the 1st international conference on computational methods in fluid power technology.Melbourne,Vic.:Fluid Power Net Publications,2003:26-28.

[11]Del VESCOVO G,LIPPLIS A.Three-dimensional analysis of flow forces on directional control valves[J].International Journal of Fluid Power,2003,4(2):15-24.

[12]赵蕾,陈青,权龙.阀芯运动状态滑阀内部流场的可视化分析[J].农业机械学报,2008,39(11):142-145.

[13]POUFFARY B.Numerical modelling of cavitation:design and analysis of high speed pumps[R/OL].Belgium,Rhode St.Genèse:The von Karman Institute,2006[2011-01-06]http://www.rto.nato.int/abstracts.aspx.

[14]陈青,权龙.基于CFD方法的某液压系统耦合仿真[J].振动、测试与诊断,2010,30(1):47-50.

[15]FLUENT INC.Fluent help documentation[M].Pennsylvania:Fluent Inc,2003.