基于Profibus-DP的废钢破碎线控制系统设计与实现

2012-09-01季宏斌刘培艳杨晓敏王向阳

季宏斌,刘培艳,杨晓敏,王向阳

(江苏鼎豪再生资源设备有限公司,江苏南通226002)

基于Profibus-DP的废钢破碎线控制系统设计与实现

季宏斌,刘培艳,杨晓敏,王向阳

(江苏鼎豪再生资源设备有限公司,江苏南通226002)

江苏鼎豪再生资源设备有限公司2012年成功开发了大型废钢破碎线,采用PLC并基于Profibus-DP总线构成监督控制与采集(SCADA)系统。用模糊控制思想实现了破碎机的自动加料控制,并采用组态软件WINCC开发了操作、监控界面,在控制室实现了对整条破碎生产线进行控制与监控。

废钢破碎线;Profibus-DP;监督控制与采集;模糊控制;WINCC

废钢是钢铁生产、消费中产生的可再生的原料资源。废钢作为钢铁生产所必需的资源,是唯一可替代铁矿石的原料。“铁钢产业发展政策”和“钢铁产业调整和振兴计划”都要求我国废钢产业树立科学发展观,向精品废钢转变,实现废钢精料入炉[1]。

废钢破碎生产线是当今最先进的废钢加工设备。经过废钢破碎生产线加工处理的废钢是洁净的优质钢,其自然堆积密度为1.2~2.2 t/m3,是理想的炼钢炉料。江苏鼎豪再生资源设备有限公司(以下简称江苏鼎豪)2010年开始自主研发废钢破碎生产线,并于2012年成功开发出1 500 kW的大型破碎线。

目前国内生产的破碎线控制系统有两个不足之处,一是采用PLC与各种传感器、执行机构采用多个点对点控制,MPI通讯方式,使得控制系统布线复杂,维修维护费用高,不能实现生产设备的全部状态监控及网络集中管理;二是采用人工调整方式控制破碎机的废钢处理量,当进入破碎机的废钢给料不均,往往造成破碎机负荷波动很大,表现为运行电流大幅度摆动,且经常处于超载状态。这时要靠操作员凭借经验进行操作,首先停止上料输送机送料,等破碎机容腔内废钢料全部破碎后,电流稳定,上料输送机再动作,进行喂料。当有不可破碎物进入破碎机腔内时,只能停止电动机运转,打开破碎机上盖,清除不可破碎物,再进行生产。因此人工调节无法准确和动态地控制最佳下料量,整条破碎线会出现停停喂喂的低效率运行状态。

江苏鼎豪生产的1 500 kW废钢破碎线的控制系统,基于Profibus-DP现场总线,采用SIEMENS S7-300系列PLC与ET200远程分布式I/O设备相结合的控制方式,使用一根总线完成对整个系统的信号采集、设备控制、故障诊断及数据管理,不但节省了大量电缆敷设,而且便于系统调试和维护;采用工控机利用组态软件WINCC开发了操作、监控、报警界面,实现了对整个控制系统的控制与监控。江苏鼎豪更是创新地利用模糊控制思想实现了破碎机的自动加料控制,可最佳地控制废钢进料量,使破碎机内的填充率达到最佳值,产能实现最大化。

1 Profibus-DP的控制系统特点

现场总线作为当今自动化领域技术发展的热点之一,被誉为自动化领域的计算机局域网。其本质是一种数字通讯协议,是连接现场设备和自动化系统的数字式、全分散、双向传输、多分支结构的通讯协议。

Profibus(Process Fieldbus)是一种国际化的、开放式的、不依赖于设备生产厂商的现场总线标准。目前世界上许多自动化设备生产厂家都为它们生产的设备提供Profibus接口,Profibus是目前国际上推广速度最快、用户最多、应用范围最广、最有发展前景的现场总线之一[2]。

根据应用特点,Profibus可分为 Profibus-DP,Profibus-FM,Profibus-PA 3个兼容版本。Profibus-DP用于设备间的高速数据传输,中央控制器通过高速串行线同分散的现场设备(如I/O、驱动器、阀门等)进行通信;数据交换采用周期方式,允许构成单主站和多主站系统,在一条总线上最大可以连接126个站点(主站和从站),系统传输速率可达12 Mbit/s;其DP从站是专门输入和输出信息采集发送的外围设备。

2 基于Profibus-DP的废钢破碎线控制系统

2.1 破碎生产线工作原理及组成

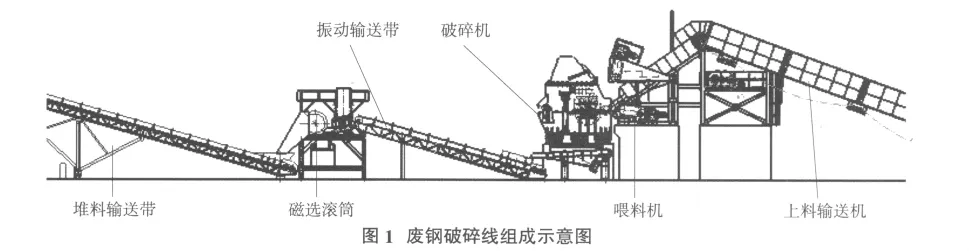

破碎生产线的工作原理是破碎机在高速、大扭矩的高压电机驱动下,主机转子上的锤头击打进入容腔内的废钢,通过衬板与锤头间形成的空隙,将待破碎物撕裂成合乎要求的破碎物,再在分选设备的作用下,得到纯度较高的优质破碎钢。废钢破碎线包括上料输送机、喂料机、破碎机、分选除尘系统、磁选滚筒、输送带等,如图1所示。

破碎线的工作流程是:由运输机械(如行车、落地吊、电磁吸盘、液压抓斗等)将物料加载到上料输送机上,物料经提升,进入双滚筒喂料机,物料经挤压整形,能顺利进入破碎机。破碎机内设有喷水口,喷出的水可避免尘扬和降低锤头温度,对于大而厚、不可破碎的废钢经过破碎机的排料门弹出。可破碎的物料,经破碎后自栅格孔落入振动输送带上,然后送至出料输送带,再到磁选系统。在磁选系统中,破碎钢被吸起送到堆料输送带上,其他物料经磁选系统下的料斗落入非磁性物质输送带上归堆。堆料输送机可围绕固定轴心移动,破碎钢可在一个较大扇形区域内归堆堆放。

2.2 控制系统的网络结构

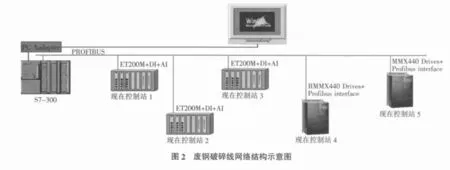

废钢破碎线的控制系统根据集中管理分散控制的思想,将整个控制结构分为中央控制室和5个现场控制站,并且控制室和5个现场控制站之间以PROFIBUS总线连成一个有线数据通信网络。现场控制站1可实现下游电动机等执行机构的启动、停止的控制,并且获得下游设备动作状态;现场控制站2实现润滑液压的控制,并监控润滑和液压的温度、流量、压力等模拟量信号,并用于反馈控制;现场控制站3实现对除尘及喷淋系统控制并检测运行信号;现场控制站4实现对喂料机变频器控制,监控上料输送机电流,电压等信号;现场控制5对上料输送机变频器实现控制及检测电流、电机频率等模拟信号。

中央控制站采用西门子S7 300 PLC,CPU采用中档的315-2DP,具有运算速度快,资源丰富等优点。计算机监控软件采用西门子WINCC,它具有画面显示、趋势曲线、报警处理、报表处理、数据管理、网上浏览等功能。整个自控系统体现了西门子全厂一体化的先进自控理念,并且网络结构完全符合现场总线的国际标准。该网络结构如图2所示。

2.3 控制网络硬件实现

2.3.1 自动化系统的主要硬件配置

江苏鼎豪废钢破碎线控制系统中,参照西门子公司提供的产品技术参数,以S7-300系列中的CPU315-2DP实现控制功能,由于该系统模拟及数字输入输出量较多,采用接口模块IM153-1,连接扩展的信号模块满足系统要求,其中信号模块包括若干数字量输入模块 SM321,数字量输出模块 SM322,模拟量输入模块SM331,采用4~20 mA电流输入连接到传感器上,采集系统模拟量数据。

为实现最佳加料控制系统,现场采用西门子MicroMaster440变频器控制喂料机、上料输送机。MMX440系列变频器有Profibus通讯接口选件,可以通过此接口模块实现变频器设备与Profibus的数据交换。

2.3.2 自动化系统的网络架构实现

利用上面提到的设备,使用标准的总线连接器(Connector)和标准的屏蔽双绞线电缆,采用Profibus-DP的方式,将所有的设备相连接,其通讯速率最大可达1.5 Mbit/s。

CPU315-2DP作为整个系统的中央控制器(Master),PC Adapter连接PC与PLC,实现网络配置和对PLC编程的下载以及对设备的监控功能。

PS307 2A的电源模块,供给S7-300所需要的24VDC电源,另一个PS307 2A电源模块供给ET200M及所连接的DI和AI,以及DO设备所需的24VDC电源。

SM321数字输入(DI)模块、SM331模拟量输入(AI)模块、数字量输出(DO)模块、SM322的数据都通过IM153-1模块与总线交换数据。另外,就是变频器通过Profibus通讯接口选件,与Profibus网络实现数据交换。

2.4 自动化系统的软件设计

该生产线控制内容包括下游设备一键启停,液压与润滑系统启动与温度检测及反馈控制;信号检测及报警处理程序;生产线过程控制;破碎机自动加料控制等。

2.4.1 控制对象概述

破碎机集各种传感器、执行机构于一身,输入输出信号主要分成4类,分布在5个现场控制站上。

模拟量输入:润滑流量、液压油温、破碎机轴承温度、破碎机转速、破碎机电流、喂料机电流、上料输送机电流等。

模拟量输出:喂料机、上料输送机的频率调整信号。

数字量输入:下游设备电机启动运行,运行及故障反馈信号,手/自动选择信号;各个阀门的手动开、关控制信号,故障反馈信号和手/自动选择信号。

数字量输出:下游设备电机的开、关、复位的输出控制信号;各个阀门的开、关输出控制信号;变频器的启动、复位控制信号等。

2.4.2 控制模式

2.4.2.1 远程控制

当控制柜选择开关被切换到远程控制后,操作人员可选择自动或手动控制方式。在自动方式下,PLC可实现破碎线控制系统一键启停、自动加料等功能。

2.4.2.2 就地控制

当控制柜上选择开关被切换到就地控制,控制中心的调度控制指令被封锁,现场操作人员通过控制箱上手动按钮启动停止设备,控制箱提供基本控制联锁。

2.4.3 软件实现

程序中编程采用STEP 7软件。这套软件不仅是一个简单的程序编写软件,还集成了硬件组态、网络组态、系统调试、项目管理等各种功能,使项目的实施更加方便。在本控制系统的完成过程中,采用模块化程序设计思想,主要进行了以下几部分的程序设计(图3)。

FC1:开机运行检测信号处理及报警;

FC2:远程模式下,电机启停;

FC3:模拟量处理程序;

FC4:就地控制模式下,下游电机动作;

FC5:远程模式下,破碎机自动加料程序;

FC6:就地模式下,破碎机开盖、换锤动作;

编写具体程序时首先要先用STEP7进行硬件组态,组态结果图略。

2.4.4 破碎机自动加料程序

破碎机自动加料程序是整个程序设计中的核心,也是江苏鼎豪再生资源设备有限公司开发的废钢破碎线控制系统中的创新部分,填补了国内破碎机的空白。

对于破碎机的自动控制系统,主要控制目标是实现破碎机的工作负荷稳定,即控制驱动电动机的功率恒定。而影响破碎机电机功率可控的主要因素是破碎机的上料输送机与喂料机。本系统主要是通过调整破碎机的给料量来控制电机恒功率状态下工作。对于破碎机复杂的工况,采用常用的PID控制效果不佳,因此本系统采用模糊控制,系统的模糊控制结构如图4所示。

控制系统要求能自动调节上料输送机、喂料机的频率,能将破碎机主轴的电机功率、喂料机电流、上料输送机频率以及润滑油温等参数与电机运行状态进行采集,并在现场及上位机监控界面上显示出来。

根据功率变送器检测的主驱动电机功率,将功率信号转换成电信号送至模糊控制器,模糊控制器由CPU315-2DP编程实现,将检测的功率值与设定的功率值进行比较,根据其差值及差值变化率,通过设计的模糊规则,推得一控制量,由该控制量控制变频器,改变上料输送机、喂料机的转速,即实现调节破碎机的给料量。从而调整破碎机的驱动电机功率,实现对破碎机恒功率控制。

3 WINCC在破碎线控制系统中的应用

江苏鼎豪破碎线控制系统的设计主要包括PLC控制系统部分,系统采集与执行器控制部分以及上位机的监控系统部分。

监控系统采用工控机,能够适应破碎机恶劣的现场环境,监控软件采用西门子WINCC,SIMATIC WINCC是西门子公司提供的基于Windows操作系统的强大HMI/SCADA应用软件系统,用于实现它具有画面显示、趋势曲线、报警处理、报表处理、数据管理、网上浏览等功能[3]。

系统可对废钢破碎线下游设备操作及模拟量数据等实时检测,对整条破碎线全状态监控并报警,并且生动直观地反映在监控界面上。

4 结束语

江苏鼎豪再生资源有限公司研究开发的大型废钢破碎线的控制系统基于S7-300 PLC基础上,采用Profibus-DP网络总线,采用WINCC开发了控制监控软件,很好地实现了对整个破碎生产线的控制与监督功能;并且创新地开发了自动加料控制程序,克服了现有国产破碎机手动加料的弊端,大大地提高了废钢的破碎效率。

[1] 林加冲.我国大型废钢加工设备生产使用概括[J].资源再生,2010(12):28-33.

[2] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999.

[3] 甄立东.西门子WINCC V7基础与应用[M].北京:机械工业出版社,2010.

Design and implementation of scrap steel crushing production line based on Profibus-DP

JI Hongbin,LIU Peiyan,YANG Xiaomin,WANG Xiangyang

(Jiangsu Dinghao Recycling Equipment Co.,Ltd.,Nantong 226002,China)

Jiangsu Dinghao Recycling Equipment Co.,Ltd.successfully developed a large scrap steel crushing production line.A supervisory control and data acquisition (SCADA)system based on Profibus-DP and PLC is used to control the full chamber feed rate of the crusher.The automatic control of crushers was realized with fuzzy control thought,and the line could be controlled and monitored in the control room through the operation and monitoring interface which was developed by the software WINCC.

scrap steel crushing production line;Profibus-DP;supervisory control and data acquisition;fuzzy control;WINCC

X75;TH6

A

1674-0912(2012)06-0040-04

2012-05-08)

季宏斌(1969-),男,高级工程师,副总经理,废钢破碎线项目总负责人,中国再生资源回收利用协会专家委员会委员。