工业纯钛的焊接缺陷原因分析与预防措施

2012-08-29司玉光

司玉光

(茂名市茂港电力设备厂有限公司,广东 茂名 525000)

钛原子序数22,原子量为47.9,是一种银白色的过渡金属,其特征为密度小,强度高,具金属光泽,亦有良好的抗腐蚀能力,被美誉为“太空金属”。 工业纯钛有高的比强度,良好的塑性、韧性和耐腐蚀性。但钛的焊接性较差,对焊接条件要求苛刻。

1 工业纯钛的力学性能

钛的密度为4.506~4.516 g/cm3(20℃),高于铝,而低于铁、铜、镍。但比强度位于金属之首。熔点(1 668±4)℃,熔化潜热15~2 kJ/kg。钛的导热性和导电性能较差,近似或略低于不锈钢。

钛的化学性质比较活泼。加热时能与O2、N2、H2、S 和卤素等非金属作用。但在常温下,钛表面易生成一层极薄的致密的氧化物保护膜,可以抵抗强酸甚至王水的作用,表现出强的抗腐蚀性。

工业纯钛是指钛含量不低于99%并含有少量铁、碳、氧、氮与氢等杂质的致密金属钛。

2 焊接缺陷的原因分析

由于钛的活泼性和对加热的敏感性,其焊接性较差。下面结合生产实践,对工业纯钛焊接时出现缺陷的情况进行分析,具体原因如下。

2.1 气体等杂质引起焊接接头氧化、氮化和脆裂

钛在熔融状态下能和几乎所有元素反应,而且在400℃时开始大量吸氢。氢是工业纯钛最有害的元素之一,其能降低钛的塑性与韧性,导致脆裂。故工业纯钛的化学成分严格控制氢含量在0.003%~0.015%。钛在600℃以上时,快速吸氧,生成二氧化钛;在700℃以上快速吸氮,生成氮化钛。当加热到800℃以上,二氧化钛即溶解,并扩散到金属钛的内部组织,形成脆裂。

钛的熔点高,在焊接时需要高热源,钛的导热系数低,热量不易散失,过热倾向严重从而导致产生裂纹。此外钛一旦沾染铁离子即变脆,这也是产生焊接裂纹的主要原因之一。

2.2 焊缝中的气孔

气孔是工业纯钛焊接时最常见的焊接缺陷。气孔生成的机制是,焊接过程中溶入液态金属中的气体,经过扩散、脱落、成核、长大等过程,形成气泡。由于熔池的凝固结晶速度很快,气泡来不及逸出,就以气孔的形式残留在固态金属中。酿成气孔的气体主要源自有机物的污染,经实践经验表明,空气相对湿度的大小,也是影响气孔产生的主要原因之一。

3 焊接缺陷的预防措施

针对工业纯钛焊接时出现缺陷的原因,提出了预防措施。

3.1 选择合适的焊接工艺

根据工业纯钛的热敏性和焊接缺陷的形成机理,选择合适的焊接工艺参数,是至关重要的。工业纯钛适用焊接方法范围:钨极气体保护焊,熔化极气体保护焊,等离子弧焊。在生产制造过程中,多采用手工钨极氩弧焊。手工钨极氩弧焊工艺参数见表1。

3.2 严格控制母材含碳量及焊接材料纯度

首先,母材及焊丝中的氢、氧、氮、碳要尽可能少,碳含量应≤0.1%;其次,严格控制氩气的纯度,要 求Ar >99.99 %,N <0.005%,O <0.002%,H <0.002%,H2O 在0.001mg/L 以下。

表1 手工钨极氩弧焊工艺参数

3.3 严格焊前清理及保持施焊环境清洁

钛材焊件及焊丝极易被污染。在焊接前,一定要清除焊丝及焊接区域所附着污染物。焊件的清理,一般采用机械清理,也可用酸洗。采用机械清理,可先用丙酮去油污,细砂布去氧化皮,再用丙酮擦洗。值得注意的是,钛表面打磨只能用橡胶或尼龙掺合氧化铝的砂轮,决不能用打磨过碳钢的砂轮。此外,保持施焊环境的清洁也很重要。如搭防风、防雨、防尘棚,配备抽湿机,均可取得良好效果。

3.4 对焊接区域的氩气保护及热影响区的散热

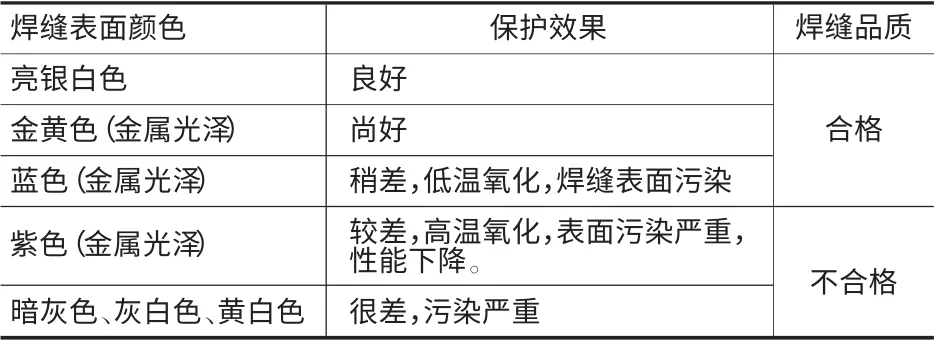

由于工业纯钛在焊接时熔池极易被氧化、氮化,而且300℃以上的热影响区,都需要进行保护。这就要求在焊接区域的正反面,都要进行氩气保护,必要时在热影响区放置厚度3~5 mm 紫铜板或紫铜棒散热。对焊接区域的保护效果,可由焊缝表面颜色来判定,见表2。

表2 保护效果对焊缝品质的影响

4 结束语

通过分析,只要充分了解和掌握工业纯钛的焊接特性,在施焊过程中,有针对性地采取相应防范措施,严格把好各个施工环节质量关,就可取得优质满意的效果。

[1]黄永光,等.钛及钛合金牌号和化学成分[M]. 北京:中国标准出版社,2007.

[2]黄嘉琥,桑如苞,王荣贵.钛制压力容器[M].昆明:云南科技出版社,2003.

[3]徐明文.化工机械制造[M].北京:化学工业出版社,1995.