挖掘机回转平台环槽平面度分析及改进

2012-08-29刘万付

刘万付

(柳工机械股份有限公司,广西 柳州 545007)

挖掘机,又称挖掘机械(Excavating Machinery),是用铲斗挖掘高于或低于承机面的物料,并装入运输车辆或卸至堆料场的土方机械,是工程机械的主要机种之一。挖掘机回转动作频繁,回转动作由下部机构、回转支承和回转平台联合实现,其中回转平台如同人的头部及躯干般重要,若回转平台的平面度不能满足小于1.2 mm 的要求,则会影响机器的整体状态,使性能下降,最终导致机器故障的发生。

本文通过对回转平台焊接后环槽平面度的变化进行分析,提出有效的改进措施,为提高挖掘机产品可靠性提供了有力保证。

1 挖掘机回转平台环槽的品质特性

1.1 回转平台环槽介绍

行业内各厂家挖掘机回转平台的一般生产工艺为:主平台拼焊→主平台机加→回转平台拼焊→抛丸→涂装。直接影响回转平台环槽平面度的环节,是回转平台的拼焊变形。

某企业20T 挖掘回转平台环槽重要参数:环槽内外圆Φ 1 305~1 436 mm,深度2.5 mm,螺纹孔36-M22,分布如图1 所示,以环槽正前方为起点按间隔22.5°顺时针方向均分为16个影响区域。

1.2 回转平台环槽品质特性

某企业《挖掘机产品质量特性重要度分级通则》规定,回转平台是关键零部件,回转平台有2个关键品质特性、8个重要品质特性。其中环槽平面度1.2 mm 是回转平台的关键品质特性之一,其作为生产过程和检验过程中对关键或重要零部件品质控制的重要依据。

图1 挖掘机回转平台环槽示意图

2 某挖掘机回转平台环槽平面度分析

2.1 回转平台环槽平面度现状

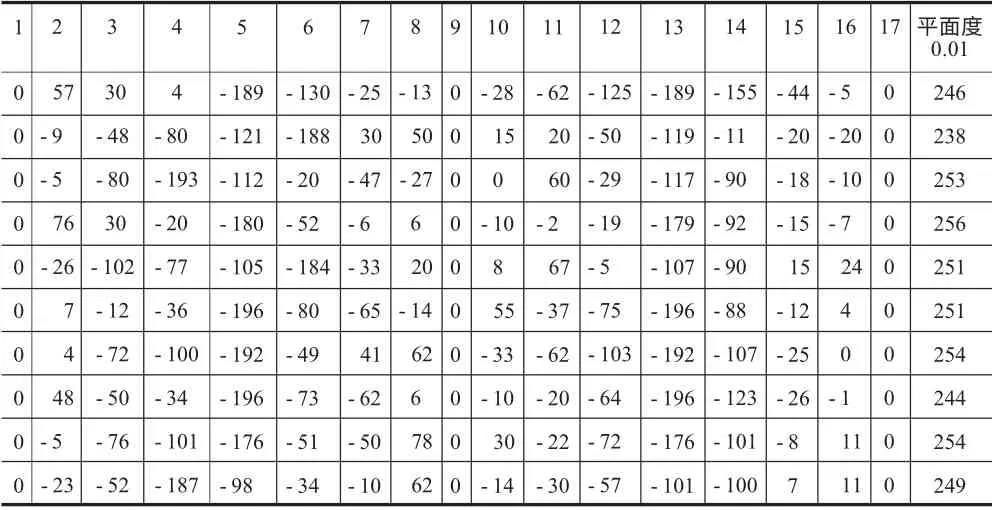

某公司20T 级挖掘机产品在回转平台生产初期,通过简单随机抽样三坐标检测,数据见表1(序号1 与序号17 标示同一点)。

表1 挖掘机回转平台环槽平面度检测记录

由表1 可知,超差较大区域集中在点4、5、6、12、13、14,此6 点主要是主平台与左右平台有大量焊缝连接的区域,且整个环槽平面度普遍有下凹变形趋势,平面度平均值计算得2.51 mm。

为返修回转平台环槽平面度满足装配要求,普遍采用研磨方法,返修时间较长且需要多次整改,浪费大量的人力物力,造成生产效率低下,严重影响回转平台的产出。

2.2 环槽平面度分析

针对回转平台环槽平面度不能满足装配要求的问题,从人、机、料、法等方面进行逐一分析:

(1)人。主平台拼焊、主平台机加工和回转平台拼焊工序操作人员需经过资质鉴定,持证上岗。经确认,拼焊工和加工中心操作工都具有操作证,且资质经过公司内部认证鉴定,符合要求;

(2)机。各工装和加工设备的性能和精度符合加工要求。经确认,拼焊工序采用行业先进的液压拼焊工装,机加工序采用进口卧式加工中心,各设备定期进行精度检测,各项参数满足加工要求。

(3)料。经系统抽样检测,机加工前主平台和拼焊前左右平台的各尺寸满足产品工艺要求。

(4)法。对挖掘机回转平台的各生产工序进行分析,发现2个问题:

一是主平台环槽加工的装夹方法对平面度有影响,定位主平台底板平面度的A、B、C、D 这4 点都是可调整的,每次花费大量的时间调整,不易保证底板在一个平面内;主平台底板的压紧按1、2、3、4 的顺序,压紧3、4 时,对1、2 块压板压紧有影响,造成底板压紧变形大(见图2)。

图2 主平台环槽加工工装

二是主平台与左右平台连接的焊缝大小与焊接顺序,对回转平台环槽平面度影响较大,现场普遍采用8 mm 角焊缝。

3 改进措施与效果

3.1 改进措施

关于主平台底板加紧的定位,采取A、B、C 点固定,D 点可调整的方式,定位可靠,调整效率高;压板的夹紧采取对角线法,按1、3、2、4 的顺序装夹,主平台底板压紧变形减小。主平台与左右平台的连接,与挖掘机产品设计人员进行充分地沟通,在满足回转平台各连接处设计强度要求下,减小焊缝尺寸,焊缝由原来的8 mm 更改为6 mm,同时采取对称焊接方式优化焊接顺序,在一定程度上减少对回转平台环槽平面度的影响。

经过以上两个阶段的改善,各项工艺改进固化后,回转平台环槽平面度由原来的2.51 mm 提高到1.65 mm,但还是满足不了装配要求。

再对回转平台焊接后环槽平面度的变化规律分析后,提出采用反变形法进行控制。一般的反变形法,是分析焊件焊后可能产生变形的方向和大小,在焊接前应使被焊件做大小相同、方向相反的变形,以抵消或补偿焊后发生的变形,使之达到防止焊后变形的目地。

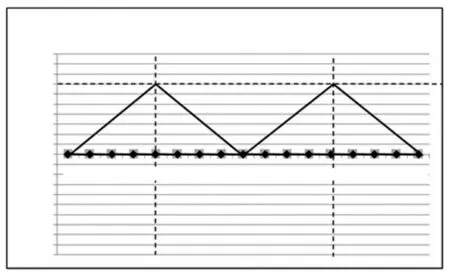

由于焊接变形的影响因素较多,且现有工艺已优化规范,如果对每条焊缝的影响进行详细地分析和防变形验证,计算模型较复杂且工作量较大。提出把反变形方法从回转平台焊接工序前移到主平台环槽铣面工序,假设如下:过程能力稳定,在主平台环槽铣面时应用反变形原理,改变主平台环槽的加工工艺,使主平台环槽平面度变化如图3 所示。

图3 主平台环槽加工平面度预期变化

图3 中,直线是原工艺主平台环槽平面度的变化;折线是改变工艺后预期的主平台环槽平面度变化。

原铣面工艺:Z-2.5;G3J718F2000;

改变后铣面工艺(假设图1 的区域1 处为加工原点,5 处坐标为X1Y1,9 处坐标为X2Y2,13 坐标为X3Y3):

G3 X1Y1 J718 Z-1.8 F2000;

G3 X2Y2 J718 Z-2.5 F2000;

G3 X3Y3 J718 Z-1.8 F2000;

G3 X0Y0 J718 Z-1.8 F2000;

3.2 改进效果

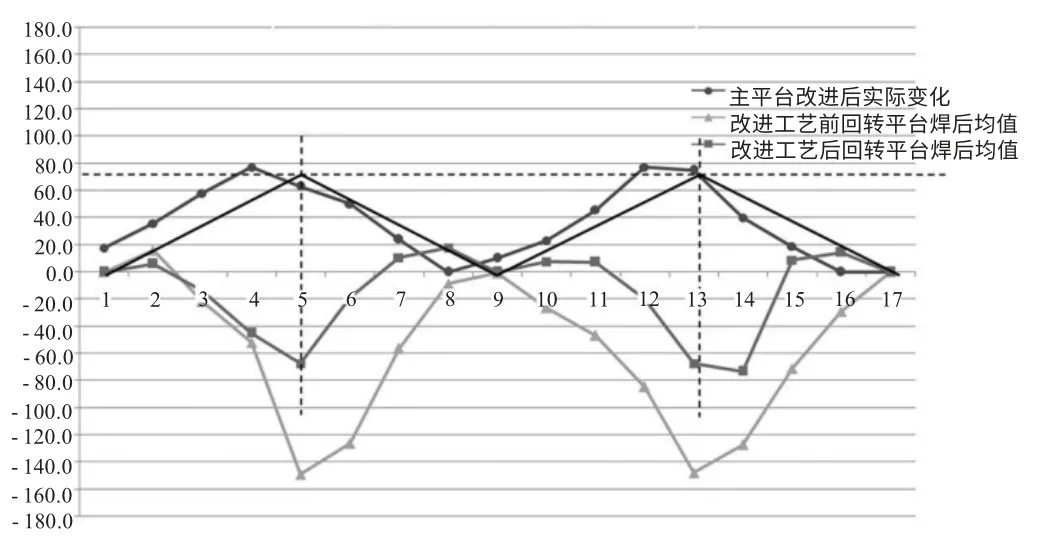

采用同样抽样方法,对回转平台焊后环槽平面度检测,变化如图4 所示。

关于图4 的说明:

(1)折线——主平台环槽平面度的预期变化;

图4 改变工艺后平台环槽平面度变化

(2)带○的折线——改变工艺后主平台环槽平面度的实际变化;

(3)带△的折线——改变工艺前回转平台环槽平面度变化;

(4)带□的折线——改变工艺后回转平台环槽平面度变化。

由图4 可知:新加工方法所得主平台平面度环槽变化情况,与期望基本吻合,说明机加过程较稳定,偏差可能由制造与测量误差引起。

由于机加后主平台环槽平面的凹凸情况,与回转平台焊接后环槽平面的变形方向相反,采用新加工方法后,回转平台环槽平面度改进0.53 mm,环槽平面度的平均值达1.12 mm,满足装配要求。

4 结束语

本文主要从人、机、料、法这4个方面,对挖掘机回转平台环槽平面度影响因素进行分析改进,采取系统的方法,运用反变形法改变主平台铣面工艺,以减小焊接变形对回转平台环槽平面度的影响达35%左右。回转平台环槽平面度得到有效控制,可加快产品实现,减少返修工作量,提高挖掘机的整体性能。

[1]雷世明.焊接方法与设备[M].北京:机械工业出版社,2004.

[2]明兴祖. 回转机构设计技术[M]. 北京:化学工业出版社,2001.

[3]邱宣怀.机械设计[M].北京:高等教育出版社,2002.

[4]陆军坊. 挖掘机平台有限元分析及回转液压系统仿真[D].成都:西南交通大学,2005.