基于步进电机的微量计量泵控制系统的研究与实现*

2012-08-28李国友

李国友, 程 硕

(燕山大学工业计算机控制工程河北省重点实验室,河北秦皇岛 066004)

0 引言

微量计量泵作为一种液体输送设备,随着生产的发展和生活质量的不断提高,被广泛应用在国民经济生产的各个行业[1]。通过对现有的计量泵控制系统的研究发现大多数采用人工现场调节,具有计量精度不高、流量显示不直观、可靠性较差等问题[2]。本文在现有计量泵控制系统的基础上,利用单片机技术和计算机技术等,开发设计了一种通过改变冲程频率来实现液体计量的微量计量泵控制系统。

1 控制策略实现

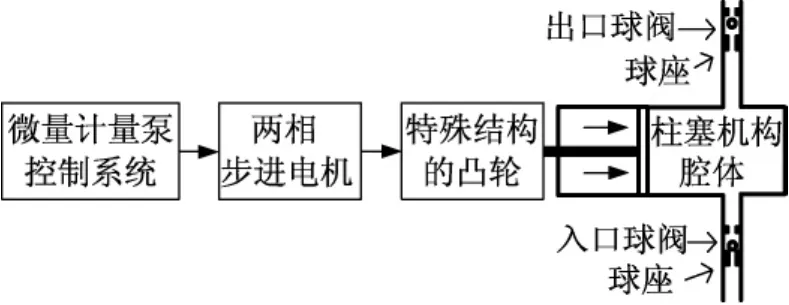

该微量计量泵是一种柱塞泵,其工作原理如图1所示,即微量计量泵控制系统驱动步进电机带动凸轮转动,凸轮带动计量泵的泵头柱塞做往复运动,从而使计量泵输出设定的流量值。

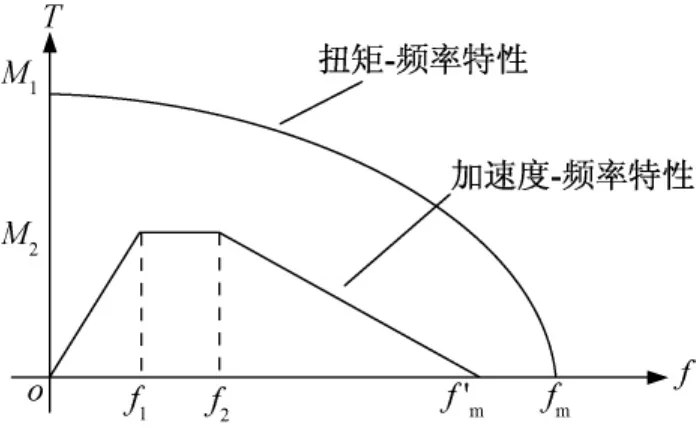

由于该控制系统用步进电机作为动力源,步进电机是一种将电脉冲信号转换为角位移或线位移的动力机构,其矩频特性如图2所示。当脉冲频率较低时,步进电机的转矩较大;随着频率的上升,转矩近似于直线下降。当步进电机升速过快时,就会出现失步或堵转现象。因此,为使微量计量泵控制系统有较高的位移精度[3],设计合理的步进电机升降速曲线十分必要。

本文对常见的步进电机升降速运行曲线进行对比研究,采用S型步进电机升降曲线。S型曲线运行过程在任一点的加速度都是连续变化的,避免了柔性冲击,速度的平滑性较好,运动精度较高[4]。

图1 计量泵工作原理图

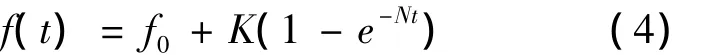

图2 步进电机的矩频特性曲线及其升速时的加速度曲线

由于驱动脉冲的频率与转子的速度成正比关系,故步进电机在不失步的前提下,转子的角加速度ε与驱动频率f对时间t的微分成正比关系,图2中加速度曲线每段都为一次方程:

式中:M和N是待定常数。设变速从某频率f0开始向f1变化,对式(1)进行拉氏变换得

由式(2)得出F(s),对其进行反变换,即

将式(3)改写为

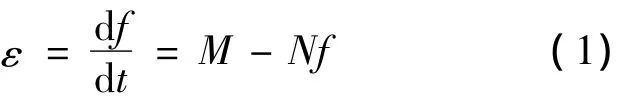

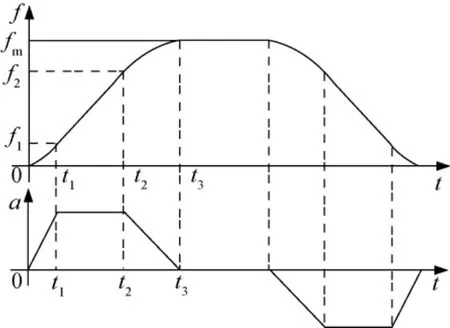

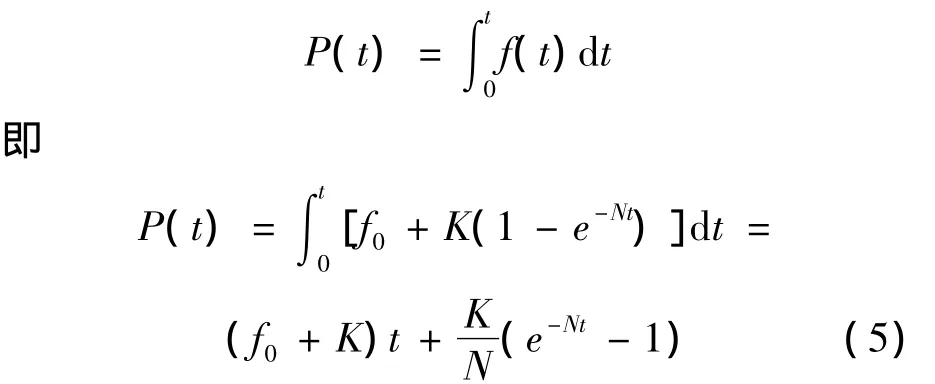

由式(4)知N决定了脉冲频率随t变化的规律[5]:N<0是升速加速度曲线的第一段,速度曲线下凹;N=0是升速加速度曲线的第二段,速度曲线为直线;N>0是升速加速度曲线的第三段,速度曲线上凸;由以上分析可知,符合步进电机矩频特性的升速曲线应如图3所示。

图3 步进电机升降速运行曲线和加速度曲线

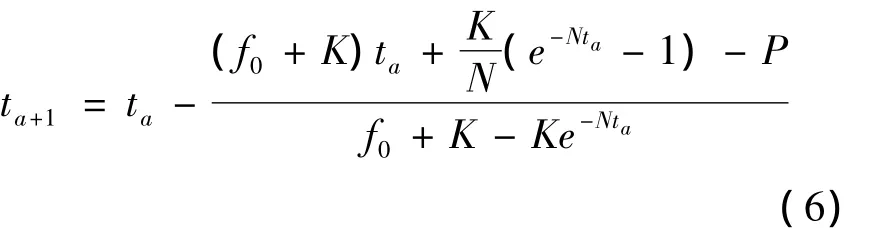

由于步进电机是一种离散运动装置,所以需要对式(4)进行离散化处理,在速度上升阶段设t时刻时,步进电机控制器发出第P个脉冲:

式(5)为t的一个超越方程。可以采用牛顿迭代法来求解控制器发出第P个脉冲的时刻,用式(6)表示:

将式(6)迭代若干次,即可求得足够精确的t(P)。然后将t(P)带入式(4),求得每一个P所对应的f(P),并由f和T的倒数关系求得T(P)。

为实现对步进电机起停运转的精确控制,可事先建立T(P)的数据表,存入E2PROM中。用户设定的运行频率f只要不超过步进电机的最大运行频率fm,步进电机便可从当前运行频率沿着图3所示的曲线升速运行。步进电机的降速曲线对称于升速曲线。因此升速和降速可以共用一张数据表。降速过程时,查表逆向进行即可。

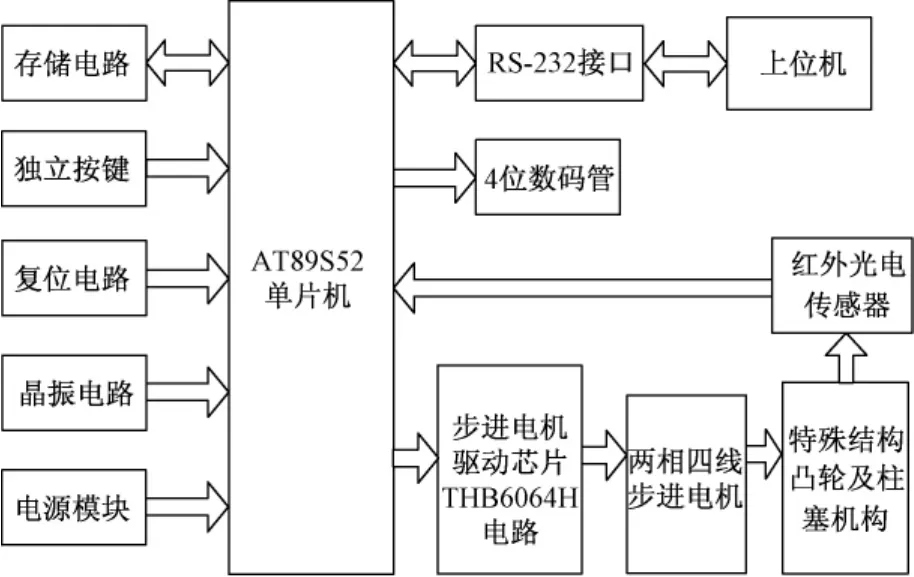

2 控制系统结构

本文所设计的控制系统采用上下位机结构,上位机发送指令给下位机,下位机控制步进电机的运行;下位机将自己的状态信息发送给上位机,上位机和下位机通过串口通信。

微量计量泵控制系统框图如图4所示,以单片机AT89S52和步进电机驱动芯片THB6064H为核心,该系统的特点是集成度高、驱动电流大、精度及可靠性高,并具有很好的通用性。

单片机选用Atmel公司生产的AT89S52,它是一种低功耗、高性能CMOS 8位处理器,具有8 K ISP(In-system programmable)的可反复擦写1 000次的Flash存储器。

步进电机驱动芯片采用东芝公司生产的THB6064H。其内部集成有细分、衰减模式设置、CMOS功率放大等电路,通过单片机输出控制信号,配合简单的外围电路即可实现高性能、多细分、大电流的驱动电路。

图4 系统总体框图

3 控制系统硬件电路设计与实现

控制系统电路主要组成部分为存储模块、检测模块、按键操作和显示模块等,如图5所示。存储模块采用ATMEL公司生产的AT24C02,该存储芯片支持IIC总线协议,可实现系统的掉电数据存储功能;4位数码管轮流选通,利用人眼的视觉暂留效应以及数码管的余辉效应,可实现微量计量泵流量数字显示;按键去抖动采用延时判断的方法,可实现计量泵的功能设置;与P3.3引脚相连的JP2为集成的红外光电传感器,工作电压为5 V,直接高低电平输出,用来检测凸轮的位置,特殊设计的凸轮形状可以使柱塞机构快速吸入液体,输出液体流量稳定,降低计量泵输出流量的脉动,有效避免了泵头吸入液体时产生气蚀效应,保护了柱塞结构;在凸轮轴上安装一圆形不透光的薄片,其上开一个窄的透光条作被检测点,当透光条经过红外光电传感器时,使P3.3引脚产生INT1中断信号,单片机改变步进电机的转速,使计量泵达到最佳的装液速度;采用标准的ISP下载程序接口,方便系统调试和软件程序的更新;MAX232接口电路实现了单片机与上位机之间的通信。

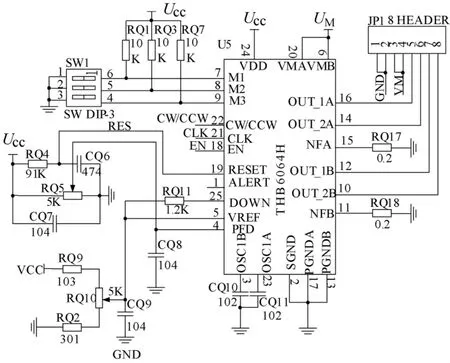

图6为步进电机驱动芯片THB6064H及其外围电路连接图,M1、M2、M3细分数设置端口与3位DIP开关连接,可设置8种不同的细分模式,分别为 1/2、1/8、1/10、1/16、1/20、1/32、1/40、1/64。单片机P3.5管脚与THB6064H的CW/CCW管脚相连,控制步进电机的转动方向;P3.6管脚与CLK管脚相连,通过单片机发出频率脉冲控制步进电机转速。P3.7管脚与ENABLE管脚相连,在工作时始终为1。通过调节电位器RQ5可以设定PFD端的电压,选择慢衰减、混合式衰减、快衰减三种不同的衰减模式。通过调节电位器RQ10可以设置不同的驱动电流值和电机的锁定电流值。两相四线步进电机与OUT_1A、OUT_2A和OUT_1B、OUT_2B端口连接。

图5 控制系统电路原理图

电源采用开关电源S-75-24,其提供24 V电源。图6中UM为24 V,UCC为5 V,驱动芯片THB6064H的功率电压24 V,而控制信号为TTL电平,芯片需5 V供电。本控制系统中选用LM317芯片将24 V电压转换为5 V控制电压[6]。

图6 步进电机驱动芯片THB6064H及其外围电路

4 控制系统软件设计

微量计量泵流量是通过控制步进电机的转数和转速进行调节的,而步进电机的转数和转速是通过控制单片机发出的步进脉冲数和脉冲频率来实现的,即P3.6引脚输出步进时钟脉冲。单片机输出脉冲的方法有软件法和硬件法:软件法是用延时程序来改变输出的脉冲频率,其缺点是占用了大量的CPU时间,使单片机无法同时进行其他工作;硬件法是用定时器实现,每次进入定时中断后,改变定时器的初始值,从而改变输出的脉冲频率[7]。本文通过设置单片机定时器中断的方法来产生步进时钟脉冲,在中断服务子程序中设定定时器初始值,定时器初始值由给定的脉冲频率和单片机机器周期来确定,通过调整定时初始值就可以实现流量的调节。

软件的主流程如图7所示,系统初始化完成之后,首先进行电机检测,确定电机在投入使用之前没有故障,接着判断上位机是否给计量泵控制系统发送指令或者是否有按键操作,4位功能键分别是开始/停止、上升、下降、确认,然后处理器根据设定值驱动步进电机运转,控制微量计量泵的流量。

图7 主程序流程图

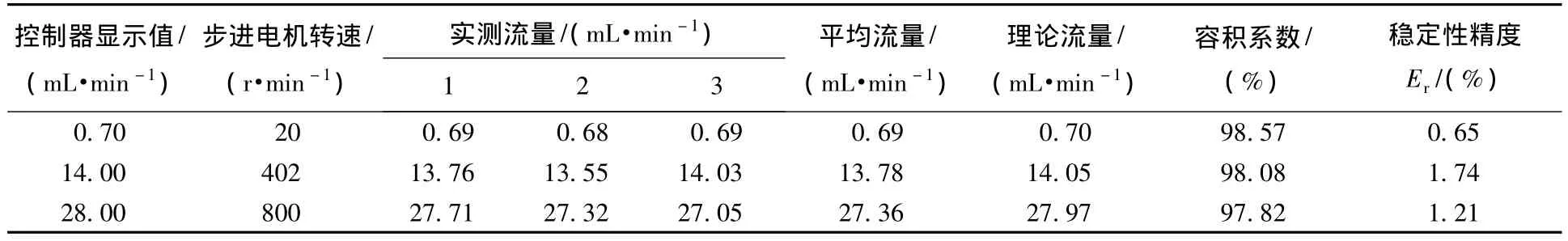

5 试验

依据《计量泵试验方法》对该控制系统进行性能检验。试验泵的冲程长度为5 mm;柱塞直径为3 mm;试验介质为常温清水;采用上位机控制调节方式;采样时间为100 s;流量调节范围为0.5~40 ml/min;最高工作压力20 MPa。流量设定和计量精确度试验数据如表1所示。结果显示微量计量泵的稳定性精度在2%以下。

表1 流量设定和计量精确度试验数据记录

6 结语

针对微量计量泵控制精度问题,本文采用单片机技术,开发设计一种通过控制步进电机转速来实现液体计量的微量计量泵控制系统,通过软件设置和控制算法相结合,实现了微量计量泵输出流量精确、稳定,结合上位机通信,较好地实现了远程控制。经现场试验,该微量计量泵控制系统运行稳定、计量精度高,能较好地满足用户要求。

[1]曹勤.计量泵发展和应用[J].石油化工设备,2001(5):44-47.

[2]邓鸿英,张生昌,牟介刚.隔膜计量泵数显器的设计[J].机械制造,2010,48(549):34-35.

[3]GHAFARI A S,MEHDI B.Investigation of the microstep control positioning system perfor-mance affected by random input signals [J].Mec-hatronics,2005,15(10):1175-1189.

[4]张占立,康春花,郭士军,等.基于单片机的步进电机控制系统[J].电机与控制应用,2011,38(3):28-31.

[5]王勇,王伟,杨文涛.步进电机升降速曲线控制系统设计及其应用[J].控制工程,2008,15(5):576-579.

[6]闫要岗,骆光照,李斐,等.一种新型步进电动机驱动器设计[J].微特电机,2010(10):51-54.

[7]房玉明,杭柏林.基于单片机的步进电机开环控制系统[J].电机与控制应用,2006,33(4):61-64.