数控线切割加工中工件表面质量的改善

2012-08-24贺柳操

贺柳操

(湖南机电职业技术学院,湖南 长沙 410151)

数控电火花线切割加工(Wi r eC u t E D M,简称WE D M)也称数控线切割加工,它是在电火花成型加工的基础上发展起来的一种新的工艺形式,因其由数控装置控制机床的运动,采用线状电极(铜丝或钼丝)靠火花放电对工件进行切割,故称为电火花线切割加工,简称线切割加工。

电火花线切割机床根据电极丝的运行速度不同通常可分为两大类:一类是高速走丝电火花线切割机床(WE D M-H S),这类机床的电极丝作高速往复运动,一般走丝速度为(8~12)m/s,这是我国生产和使用的主要机种,也是我国独创的电火花线切割加工模式;另一类是低速走丝电火花线切割机床(WE D M-L S),这类机床的电极丝作低速单向运动,一般走丝速度为0.2m/s,这是国外生产和使用的主要机种,目前在国内尚未普及。而我国独创的高速走丝线切割机床它结构简单,机床成本和使用成本低,易加工大厚度工件,自20世纪50年代末诞生以来,获得了极其迅速的发展,已逐步成为一种高精度和高自动化的加工机床。在模具制造、成型刀具加工、难加工材料和精密复杂零件的加工等方面获得了广泛应用。

由于高速丝线切割机床是采取电极丝高速往复运动的方式,电极丝的损耗均匀地分布在近200 m(贮丝筒上的贮丝量)电极丝上。虽然电极丝的损耗极小,但电火花线切割机工作时影响其加工工件表面质量的因素很多,更需要对其有关加工工艺参数进行合理选配,才能保证所加工工件表面质量。

对线切割加工质量有直接影响的因素主要涉及人员、设备、材料等方面。为了改善加工工件表面质量,可以从影响最大的人为因素、机床因素和材料因素等三方面来考虑对加工质量的控制方式和改进方法。笔者在教学、科研和生产实践中对影响线切割加工工件表面质量的相关因素做了一些探索和研究,积累了少许改善加工工件表面质量行之有效的工作经验,介绍如下。

1 影响线切割加工质量的人为因素

人为因素的控制与改善主要包括加工工艺的确定和加工方法的选择,这可以通过以下几点来实现:

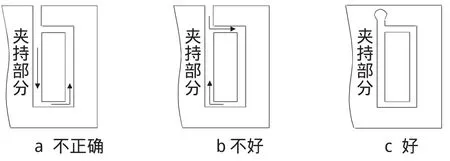

(1)合理安排切割起始点和切割路线。该措施的指导思想是尽量避免破坏工件材料原有的内部应力平衡,防止工件材料在加工过程中因在夹具等工具的作用下,由于加工起始点和加工路线安排不合理而使工件产生显著变形,致使加工表面质量下降。例如:工件与其夹持部分的分离应安排在最后,保证工件在加工中刚性。如图1所示,是由外向内顺序的加工路线,通常在加工凸模零件时采用。其中a所示的切割路线是错误的,因为当加工完第一边继续往前加工时,原来主要连接的部位被割离,余下材料与夹持部分的连接较少,工件的刚度大为降低,容易产生变形而影响加工精度,甚至于造成工件报废;如按图b所示的路线加工可减少由于材料割离后残余应力重新分布而引起的变形。所以一般情况下,最好将工件与其夹持部分分割的线段安排在加工路线的末端。对于精度要求较高的零件,最好采用如图c所示的方案,电极丝不由坯件外部切入,而是将切割起点取在坯件预制的穿丝孔中,这种方案可使工件的变形最小。

图1 切割起始点和切割路线的安排

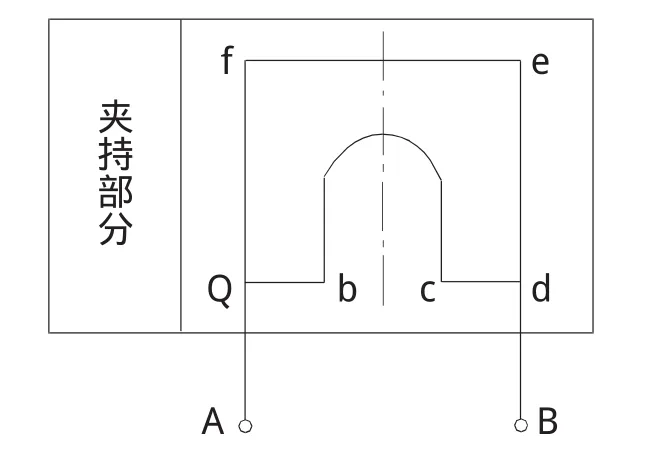

(2)正确选择电极丝切入的位置。为了避免材料内部组织及内应力对加工精度的影响,还必须合理选择加工的走向和起点。如图2所示,如加工引入点为B,起点为d,这时无论哪种走向,其切割精度都会受到材料变形的影响。另外加工的起点(一般也是终点)选择不当,会使工件加工表面上残留切痕,尤其是当起(终)点选在圆滑表面上时,其残痕更为明显,所以应尽可能把起(终)点选在加工表面的拐角处或是选在精度要求不高的表面上,或选在容易修整的表面上。

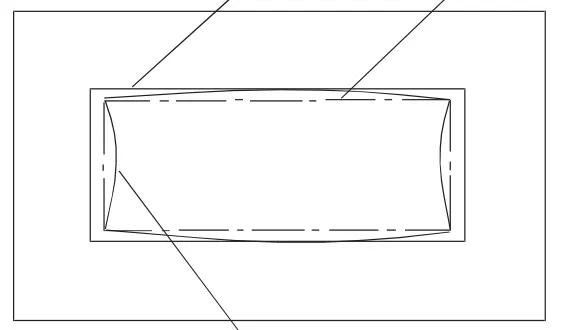

(3)二次切割法。切割孔类零件时,为了减少变形,还可采用二次切割法。如图3所示,第一次粗加工孔,各边留余量0.1~0.5 m m,以补偿材料被加工后由于内应力重新分布而产生的变形,第二次加工为精加工,这样可以得到比较满意的效果。

图2 切割走向及起点对加工精度的影响

图3 二次切割孔类零件

(4)正确选择加工参数。加工参数的选择总体原则是工件越厚,所需电压、电流、脉冲宽度、脉冲间隔应越大,反之,则越小。同时为了保证加工工件的精度和表面质量,可以适当调高线切割机电极丝的张力。对于参数的具体选择虽然制造线切割机床的厂家提供了适应不同切割条件的相关加工参数,但由于工件的材料、所需要的加工精度以及其他因素的影响,因此在使用时不能完全照搬,而应以这些加工参数为基础,根据实际需要作相应的调整。

(5)采用近距离加工。为了使工件达到高精度和高表面质量,根据工件厚度及时调整丝架高度,使上导轮与工件的距离尽量靠近,这样就可以避免因上导轮离工件较远而使电极丝振幅过大影响加工工件的表面质量。

(6)注意加工工件的固定。当工件即将加工完毕时,其与母体材料的连接强度势必下降,此时要防止切削液的冲击使工件发生偏斜。因为一旦发生偏斜,就会改变切割间隙,轻者影响工件表面质量,重者使工件加工报废,所以要想办法固定好被工件。一般可采用磁铁吸附已加工部位,或用专业夹具夹持住工件。

(7)其它。不能沿工件端面加工,因为电极丝单向受电火花冲击,使电极丝运行不稳定,难以保证尺寸和表面精度;加工路线距端面应大于5 m m,以保证工件结构强度。一次装夹在一块材料上加工两个以上的零件时,应从不同的穿丝孔开始加工,尽量避免连续一次加工,但在零件精度要求不高或是纯粹下料时可用此方式加工,可减少穿电极丝次数。

3 影响线切割加工质量的机床因素

高速走丝电火花线切割机属于高精度机床,机床的维护保养非常重要。因为加工工件的高精度和高质量是直接建立在机床的高精度基础上的,因此在每次加工之前必须检查机床的工作状态,才能为获得高质量的加工工件提供条件。需注意的环节和应采取的措施如下:

(1)电极丝的张力。在加工前,必须检查电极丝,电极丝的张力对加工工件的表面质量也有很大的影响,加工表面质量要求高的工件,应在不断丝的前提下尽可能提高电极丝的张力。

(2)工作液的选用。高速走丝线切割机一般采用乳化油与水配制而成的工作液。火花放电必须在具有一定绝缘性能的液体介质中进行,工作液的绝缘性能可使击穿后的放电通道压缩,从而局限在较小的通道半径内火花放电,形成瞬时和局部高温来熔化并气化金属,放电结束后又迅速恢复放电间隙成为绝缘状态。绝缘性能太低,则工作液成了导电体,而不能形成火花放电;绝缘性能太高,则放电间隙小,排屑难,切割速度降低。加工前要根据不同的工艺条件选择不同型号的乳化液(或配制不同浓度的工作液)。再者必须检查与工作液相关的条件,检查工作液的液量及赃污程度,保证工作液的绝缘性能、洗涤性能、冷却性能符合要求。

(3)导电块。必须检查导电块的磨损情况。高速走丝线切割机一般在加工了50~80 h后就须考虑改变导电块的切割位置或者更换导电块,有脏污时需用洗涤液清洗。必须注意的是:当变更导电块的位置或者更换导电块时,必须重新校正电极丝的垂直度,以保证加工工件的精度和表面质量。

(4)导轮。检查导轮的转动情况,若转动不好则应更换,还必须仔细检查上、下喷嘴的损伤和脏污程度,用清洗液清除脏物,有损伤时需及时更换。还应经常检查贮丝筒内丝的情况,丝损耗过大就会影响加工精度及表面质量,需及时更换。此外,导电块、导轮和上、下喷嘴的不良状况也会引起电极丝的振动,这时即使加工表面能进行良好的放电,但因电极丝振动,加工表面也很容易产生波峰或条纹,最终引起工件表面粗糙度变差。

(5)电源电压。保持稳定的电源电压。电源电压不稳定会造成电极与工件两端不稳定,从而引起击穿放电过程不稳定而影响工件的表面质量。

4 影响线切割加质量的材料因素

为了加工出精度高、表面质量好的产品,必须对所用工件材料进行细致考虑:

(1)工件材料的性质。由于工件材料不同,熔点、气化点、导热系数等都不一样,因而即使按同样方式加工,所获得的工件表面质量也不相同,因此必须根据实际需要的表面质量对工件材料作相应的选择。例如要达到高精度就必须选择硬质合金类材料,而不应该选不锈钢或未淬火的高碳钢等,否则很难达到所需要求。

(2)工件材料的应力。由于工件材料内部残余应力对加工的影响较大,在对热处理后的材料进行加工时,由于大面积去除金属和切断加工会使材料内部残余应力的相对平衡受到破坏,从而可能影响零件的加工精度和表面质量。为了避免这些情况,应选择锻造性好、淬透性好、热处理变形小的材料。

(3)加工过程中应将各项参数调到最佳状态,以减少断丝现象。受线切割机床加工的特点所致,如果发生断丝一般都需要回到起始点,重新上丝再次进行加工,使加工工件表面质量和加工精度下降。在加工过程中还应注意倾听机床发出的声音,正常加工的声音应为很光滑的“哧-哧”声。同时,正常加工时,机床的电流表、电压表的指针应是振幅很小,处于稳定状态,此时进给速度均匀而且平稳。

5 结语

影响电火花线切割加工工件表面质量的因素很多,但只要对其进行系统的分析和科学的分类,就可以对这类复杂而且零乱的因素进行控制与调配,从而改善和提高工件表面质量。

[1]田萍.数控机床加工工艺及设备[M].北京:电子工业出版社,2005.

[2]杨伟群.数控工艺培训教材[M].北京:清华大学出版社,2002.

[3]陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2003.