天然气重型货车气瓶支架改进及轻量化研究

2012-08-24李阳赵清江万鑫铭

李阳 赵清江 万鑫铭

中国汽车工程研究院股份有限公司 重庆 400039

1 前言

随着国家节能减排、绿色环保政策法规的逐步实施,天然气重型货车已成为众多商用车生产企业的研发重点之一。与货车使用的传统燃料汽油、柴油相比,使用天然气在价格、环保、抗冻性方面均具有明显优势。作为一种清洁能源车,与柴油货车相比,天然气货车颗粒物的排放低于95%,NOX低 于49%,CO2低于7%。增加天然气卡车的使用量是减少对石油依赖的最有效、最经济的途径[1]。

由于重型发动机功率大,燃料消耗量高,与乘用车相比,其气瓶体积大、载质量大,而且由于货车运行环境较差,故其气瓶支架的强度是否符合要求对于保证车辆的正常运行也起着重要作用。笔者根据企业具体需求,对某天然气重型货车气瓶安装支架进行了结构改进。按照国家标准进行仿真分析,判断其静强度与位移情况,利用分析结果对支架结构进行工艺性与轻量化改进,最后利用试验验证了改进方案的合理性。改进方案运用到实际车型生产中,取得了良好的经济效益。

2 初始方案分析

2.1 初始方案模型建立

整个气瓶支架由钢制支架、橡胶衬垫等组成。根据已有3D模型,结合产品样件,建立有限元分析模型。模型共有单元数118 195个,节点数135 100个,安装支架、橡胶采用Solid单元。气瓶采用shell单元,简化为刚体处理。安装支架与车架之间采用螺栓连接,支架之间的焊接关系采用节点耦合方式处理[2],气瓶间的橡胶支撑采用节点耦合方式与气瓶相连。材料参数设置见表1所示。

表1 气瓶支架材料特性

2.2 原始方案静力分析

2.2.1 载荷与约束的确定

根据GB/T 19240-2003的安装技术要求,气瓶安装紧固后,在上、下、左、右、前、后6个方向上应能承受8倍于充满额定工作压力的CNG气瓶重力的静力[3]。考虑到国家标准定义的安全系数综合了安全、振动、疲劳等系数的乘积,将其作为本产品的评价指标。按照国标要求和支架的具体安置情况,分为3个工况对气瓶支架进行分析。具体载荷及约束如下:

式中,Fy为 施加在燃气瓶上的静力载荷;m1为单个燃气瓶的空瓶质量;m2为充满燃气后单瓶中的燃气质量;g为重力加速度,g=9.8 m/s2。

3种工况约束情况相同,在气瓶支架与车架连接的螺栓孔处,将平动和转动共6个自由度进行约束。

2.2.2 分析结果

采用Abaqus软件进行支架的静力分析。气瓶安装支架在承受向上、左右、向前方向载荷时,得到有限元分析应力云图(见图1~3)。

2.3 模型验证

如图4所示,根据GB/T 19240-2003的安装技术要求,将气瓶支架组件固定,分别在向上、左右、向前的3个方向加载,大小为8倍气瓶重力,约为34 810 N进行静压试验。静压试验中要求支架最大变形量不允许超过13 mm,气瓶、支架及附件不允许出现裂纹、断裂及永久性损坏。

根据初步分析结果,对气瓶支架选取相应的测量点,在支架组件处于向上的工况下,对关键点粘贴应变片测量应力,其余测量点加千分表测出变形量。支架最大变形试验结果如表2所示。

表2 试验测量点位移值 mm

根据应变片测出关键点应力为314.8 MPa,相应位置的仿真应力值为303.6 MPa,误差约为3.6%。

从试验可知,在国标要求的试验条件下,初始方案气瓶支架最大变形没有超过国标限值,支架和附件上也未出现裂纹,方案可行,且还存在着一定的优化空间。同时,将变形、应力仿真值与试验值进行比较,可以看出有限元模型分析结果与试验数值较为接近,能满足工程分析的需要。此有限元模型可以作为结构改进分析的基础。

3 改进方案分析

3.1 改进方案确定

改进方案主要从工艺性及轻量化两个方面进行。

原设计方案中,由于气瓶安装过程中需要将气瓶逐个插入支架中,工序繁琐,效率低。因此,从提升工艺性的角度考虑,将原始结构由闭口改为开口方案,支架上部与U型下部结构以螺栓连接,装配时直接将气瓶放入支架下部,再将支架上下部连接起来,从而大大提升了工作效率,降低了劳动强度。同时,考虑开口支架螺栓连接强度,采用高强度螺栓进行连接,确保支架连接的稳固。

在提升工艺性的基础上,由于在各工况分析中,发现气瓶支架的弯板及支架的上连接板的应力值均较小,同时考虑采购制造因素,将支架弯板及上连接件厚度进行减薄。经过多次更改方案的结果对比,最终将其厚度由原来的6 mm减至4 mm,优化后气瓶支架减重约27.3 kg。

结构改进如图5所示。

3.2 改进方案的静力分析

针对优化后的方案,再按照标准要求,进行仿真分析,具体仿真结果如表3所示。

表3 优化模型支架静压分析列表

改进方案相对于原始方案,其变形值基本相当,应力值未超过材料屈服极限,无破裂危险。同时支架的质量降低27.3 kg,工艺性大大改善,轻量化水平明显提升。

4 改进方案试验验证

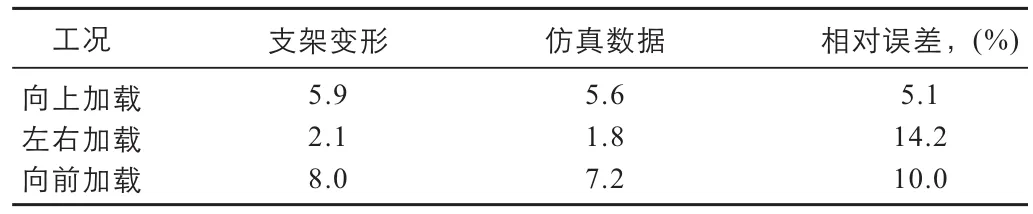

按照国标要求,在相同的试验条件下进行改进方案的静压试验。改进前后变形值试验及仿真值对比如表4所示。

从试验结果可以看出,改进前后气瓶支架在3个加载工况下最大位移值基本相当,而且小于国家法规限值,具备一定的安全系数。改进方案的仿真值与实验值的吻合度较高,相对误差在工程允许范围内[4],印证了改进分析的正确性。

表4 静压试验结果 mm

5 结语

根据提供的模型及样件,建立了支架及气瓶的有限元模型,按照国家标准进行相关试验,验证了支架有限元模型的正确性和可靠性。在反复分析的基础上,利用应力分布结果,综合考虑工艺方案,确定修改方案。仿真分析结果证明,考虑制造成本及工艺性的优化方案是可行的,其优化后支架的抗静压性能与原结构相近。通过改进方案试验,验证了改进方案的正确性。利用有限元分析手段,避免了方案改进的盲目性,节省了设计成本、试验费用,缩短了设计时间,为顺利生产提供了支撑[5,6]。

同时需要认识到,仿真分析的精度影响因素较多,如软件算法、建模简化、需要有大量材料试验数据支撑。限于本项目具体状况,分析结果存在一定偏差,如果能够通过精细化建模、完善材料参数等方式,CAE分析的精度则会有更大的提升。

[1]孟欣.谈我国天然气汽车的发展[J].汽车工业研究,2010(8):10-11.

[2]张铁山,胡建立,唐云.轻型汽车车架动态有限元分析[J].南京理工大学学报,2001.25(6):588-591.

[3]GB/T 19240-2003.压缩天然气汽车专用装置的安装要求[S].

[4] 陈龙,周孔亢.载重汽车车架强度分析与试验研究[J].机械强度,2002.24(1):148-150.

[5] 陈大陆,何志刚,朱茂桃等.车架结构设计优化[J].拖拉机与农用运输车,2004(2):5-7.

[6] 侯炜.汽车车架的有限元静动态分析[D].秦皇岛:燕山大学,2010.