基于磁流变力矩伺服的非球面气囊抛光方法研究

2012-08-22沙树静王龙山史永杰

沙树静,郑 堤,王龙山,史永杰,郭 淼

(1.吉林大学 机械科学与工程学院,长春 130022;2.长春工业大学 机电工程学院,长春 130012;3.浙江大学 宁波理工学院 机电与能源分院,宁波 315100;4.理训中心 空军飞行实验训练基地,沧州 061036;5.北京国电富通科技发展有限责任公司,北京 100070)

0 引言

非球面零件具有非常优良的光学性能,广泛应用于航空航天、电子和国防等诸多领域[1]。随着科技快速发展,对高性能非球面零件的需求越来越迫切[2]。目前,高精度非球面表面主要采用研磨和抛光工艺作为最终的加工工序[3]。为了提高非球面加工精度和表面质量,自上世纪八十年代以来,各种以计算机为主要辅助手段的精密研抛技术不断涌现,气囊抛光是其中的一种。

磁流变液是一种极具发展前途和工程应用价值的新型智能材料。利用磁流变液具有连续、可逆、易于控制和响应迅速等特性,在机械传动、汽车振动和减震等多个领域得到广泛应用。

本文提出一种新型气囊抛光方法,将基于磁流变液的恒力矩装置与数控机床结合引入到柔顺研抛技术中,集中体现数控机床刚度大、定位精度高以及磁流变伺服装置可调可控和响应迅速的特点。基于此,本文研制了相应的基于MRT的气囊抛光样机并开展了一系列实验研究。

1 基于MRT的气囊抛光系统组成

本文开发的基于MRT的气囊抛光系统主要包括:磁流变力矩伺服装置(MRT)、信号采集、信号调节、PC机、可控电源、气囊抛光工具和数控车床等。基于MRT的气囊抛光实验样机如图1所示。

由图1可知,样机通过底座与数控车床相固定,因此能够满足加工过程中的工件旋转以及速度进给需求;可控电流源提供MRT线圈工作的电流,MRT产生的力矩通过连杆传递到研抛头(即气囊),使得研抛头与非球面工件表面接触,产生研抛力。通过信号采集与调节实时控制施加在MRT上的励磁电流,控制MRT的输出转矩,进而获得理想的研抛力。气囊在电机的带动下可以自身旋转,通过调整合适的位置使得气囊可以很好地贴合工件。在抛光过程中只要合理地控制工艺参数,就可以达到理想的抛光效果。

图1 基于MRT的气囊抛光实验样机组成

2 气囊抛光过程中工艺参数对抛光接触区特征的影响

气囊抛光过程中,工件的材料去除是在抛光接触区内完成的,抛光接触区是加工过程中涂敷在柔性气囊表面的研磨膏在工件表面的划痕区域,可以通过控制气囊中心与工件表面之间的距离来实现。研究抛光接触区特性十分必要。为了研究基于MRT的气囊抛光系统中各工艺参数对抛光接触区的影响,在如图1所示的实验样机上对铝制非球面零件进行了抛光实验。工件直径50mm,实验采用的机床是大连机床厂制造的CAK6150数控车床。实验条件如表1所示。具体实验过程中,只改变要研究的其中一项工艺参数,其余参数保持不变。

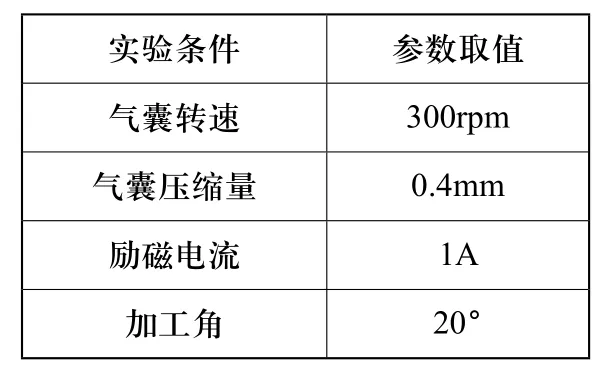

表1 实验条件及相关工艺参数

2.1 励磁电压对抛光接触区形状的影响

2.1.1 励磁电流与MRF力矩伺服器输出力矩的关系

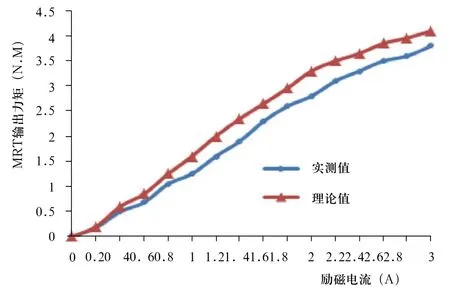

由于MRT是气囊抛光系统中重要的提供研抛力的装置,因此分析MRT的输出特性十分重要。我们通过实验分析了MRT的输出力矩与励磁电流之间的关系。在对励磁电流范围0~3A,以0.2A为步长进行仿真计算[4],将计算结果与实验测得的励磁条件下力矩进行对比,结果如图2所示。

图2 励磁电流与MRT输出力矩之间的关系

由图2可知,理论值与实测值增长趋势一致,励磁电流与MRT输出力矩之间呈现较好的线性度,但理论值相比于实测值均偏大,主要原因是由于各结构件在装配的过程中难免有空气间隙,必将使磁阻增大,从而磁流变液区域的磁感应强度小于理论值。结果表明,通过调整励磁电流的大小,就可以得到理想的输出力矩,进而得到合适的研抛力。

2.1.2 励磁电压对抛光接触区形状的影响

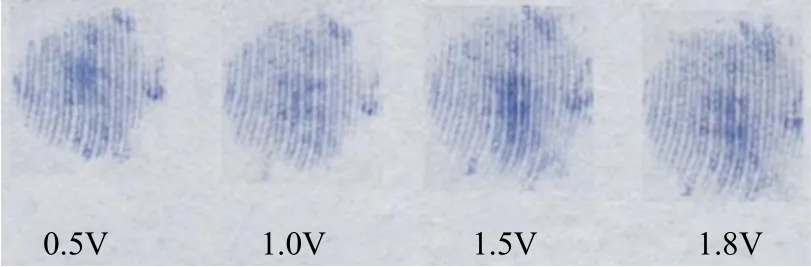

由前面讨论可知,通过改变励磁电流,可以线性地改变MRT伺服器的输出力矩,从而改变研抛力。研抛力是影响抛光接触区特性的主要参数之一,因此通过改变励磁电流大小可以改变抛光接触区的特性。图3是当励磁电压范围0.5A~1.8 A之间变化时抛光接触区的变化趋势。由图3可以看出,随着电压增高,接触区形状变化不大,面积显著增加。因此励磁电压(或者电流)是影响接触区特征的重要参数。

图3 励磁电压对接触区大小的影响

2.2 气囊姿态角对抛光接触区特性的影响

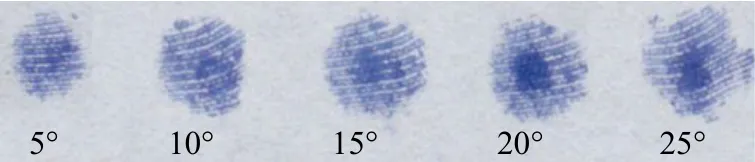

姿态角是指带动气囊旋转的电机轴线方向与数控机床Z轴方向之间的夹角。在气囊抛光加工过程中,当其他工艺参数保持不变,改变气囊姿态角,接触区大小也将发生变化。图4是抛光接触区随姿态角变化时的关系图。可见,当姿态角从5°变化到35°时,接触区面积也随之增大。

图4 姿态角对抛光接触区的影响关系

2.3 气囊压缩量对抛光接触区特性的影响

气囊压缩量是指以气囊与工件表面刚接触(未变形)为起点,通过精确调整机床进给而产生的位移量。气囊压缩量不同,与工件接触时产生的接触区形状和大小也会不同。因此压缩量是影响抛光接触区特性的重要参数之一。实验过程中采用的气囊的压缩量分别为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm,其他参数保持不变。针对非球面零件,得到气囊压缩量变化对抛光接触区影响关系如图5所示。

图5 气囊压缩量对接触区大小的影响

从图5中可以看出,抛光接触区形状近似圆形,随着压缩量增大,接触区面积也相应增大。当压缩量较小时(ΔZ=0.1~0.3mm),抛光接触区形状对称性稍差, 这主要是由于此时压缩量较小,气囊内部的压力也较小,导致柔性气囊不能很好的与工件表面形状贴合,进而使得抛光接触区的特性稍差。当压缩量较大时(ΔZ=0.4~0.7mm),抛光接触区的面积也随之增大,且形状规则,对称性较好。因此,在实际的抛光加工过程中,气囊压缩量不能取得太小,这样才能使得气囊和工件外形更好地贴合。

2.4 气囊转速对抛光接触区特性的影响

抛光实验中,我们通过改变带动气囊电机的转速来研究气囊转速变化对抛光接触区特性的影响。通过调节电压使电机转速分别为100rpm,200rpm,300rpm,400rpm,500rpm,其他工艺参数不变进行抛光实验,结果表明,气囊转速对抛光接触区特征影响不大。

3 研抛实验

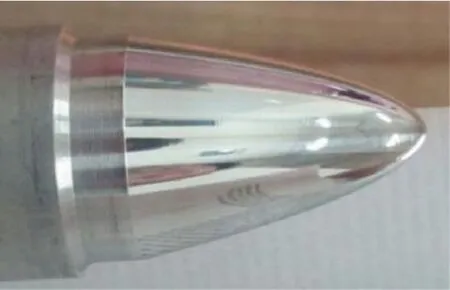

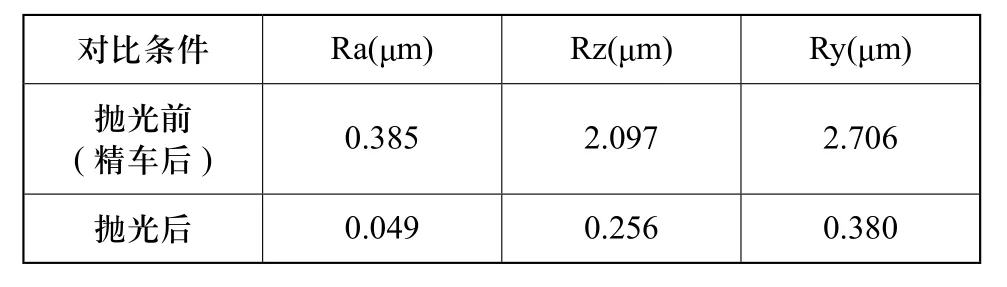

结合气囊抛光过程工艺参数的分析,在普通的数控车床上,对非球面零件(抛物面)进行气囊抛光实验,实际的抛光效果如图6所示,具体抛光采用的实验条件如表1所示。用SRM-1(D)表面粗糙度仪测得的工件抛光前后的表面质量对比如表2所示。

图6 抛物面的研抛效果

表2 工件抛光前后的表面粗糙度结果比较

4 结论

本文在介绍了一种基于MRT力矩伺服的新型气囊抛光方法以及系统组成的基础上,实验分析了励磁电流与MRT力矩伺服器的输出力矩之间的关系,同时研究了励磁电压、气囊姿态角、压缩量以及气囊转速等工艺参数对抛光接触区的影响规律。得出如下结论。

1)励磁电流与MRT输出力矩之间具有较好的线性关系,通过调整励磁电流的大小,就可以得到理想的输出力矩,进而得到气囊抛光加工中合适的研抛力。

2)改变励磁电压(电流)、压缩量和气囊姿态角的大小对抛光接触区有明显影响。带动气囊转动的电机转速变化对抛光接触区特征影响较小。

实验表明,分析工艺参数对抛光接触区的影响规律,为气囊抛光过程中合理选择参数提供了可靠的依据;同时将MRT引入到气囊抛光系统中作为一种执行元件,可以获得抛光过程中理想的研抛力,显著提高了非球面研抛加工的精度和效率,为磁流变器件在超精密加工领域的应用进行了积极的探索。

[1] 罗松保, 张建明. 非球面曲面光学零件超精密加工装备与技术[J]. 光学精密工程, 2003, 11(1): 75-78.

[2] 谢晋. 光学非球面的超精密加工技术及非接触检测[J].华南理工大学学报(自然科学版), 2004, 32(2): 94-98.

[3] 袁哲俊. 精密和超精密加工技术的新进展[J]. 工具技术,2006, 40(3): 3-9.

[4] 崔治. 磁流变装置研究及其在非球面研抛中的应用[D].吉林: 吉林大学, 2009.