隧道埋深对开挖稳定性影响分析①

2012-08-21韩倩

韩 倩

(铁道第三勘察设计院集团有限公司,天津300251)

0 引言

由于现阶段我国的经济、铁路交通事业、城市轨道交通事业和科学技术的发展,尤其是隧道工程技术的发展,使得我国的隧道事业迅猛发展.

虽然国内外许多学者对其进行了深入研究,并且总结出来了许多方法,比如说经验公式法,反分析预测法、模型试验法等,但是随着隧道的形式越来越复杂,现有理论很难满足其建设的需求.另一方面,开挖过程对隧道受力变形也有一定影响,更待研究[1-4].

隧道的埋深越浅,围岩通常强度较低,在开挖后易产生滑动面,出现塑性变形,所以埋深在隧道在开挖过程中的受力变形分析尤为重要.本文运用FLAC3D进行建模分析,其采用混合离散法来模拟材料的塑性破坏和塑性流动,另外即使模拟的是静态系统,也会采用动态运动方程,使得模拟不稳定过程更准确[5-6].其主要分析了四种不同埋深模型在其开挖过程中的塑性区、竖直方向应力、剪切应力、竖向位移的变化.

1 工程概况

赵家沟隧道为分离式隧道,其为单洞设计,净宽14.0m,洞净高 5.0m,长 252m,最大埋深 69m;右线长335m,最大埋深58m,围岩级别为Ⅴ~Ⅳ级.隧址区属于基本稳定区,适宜修建隧道.

隧道进、出口沟谷内没有看见有水涌出,钻孔后也没有发现地下水.拟修建隧道的进出口处地势平缓,没有明显的偏压.

2 数值建模

2.1 力学模型

隧道的计算模型的建立也较复杂,首先要事先将研究的对象的几何形状、开挖和支护情况、岩体的力学特性、初始地应力、支护的力学特性转变为力学模型,现在的计算模型主要分为两类:第一类是以支护结构为承载,围岩为荷载;第二类是以围岩为承载,支护结构约束和限制围岩的变形.本论文着重讨论软件建立模型,对力学模型的建立不做详细分析,只是提供必要的基础知识了解,便于对数值模拟模型有更深的认识[7]

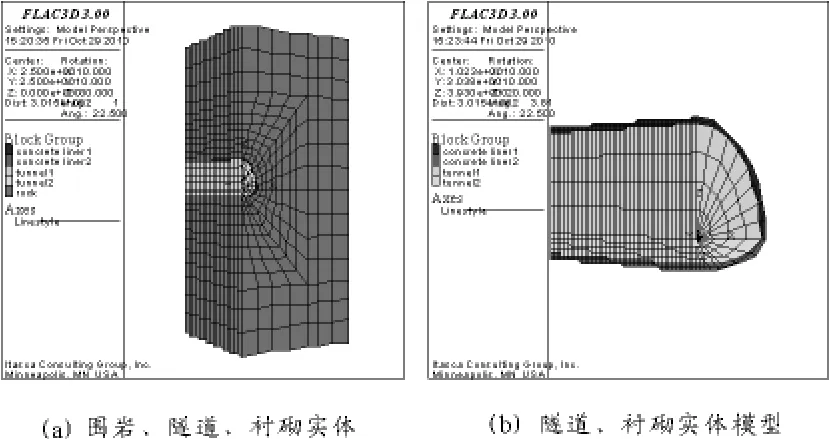

图1 实体模型

2.2 FLAC3D 模型建立

本文采用通用软件FLAC3D进行有限差分分析.其中根据所建的实体的特点用到了三种本构模型,包括库仑摩尔模型(围岩)、弹性模型(衬砌)、空模型(隧道)[6].

下面取埋深为50m的模型为例说明其建模过程,如图1所示,该模型取隧道掘进方向50m范围为研究对象,并且取隧道初始横断面中轴和上下两部分隧道的交面的交点为坐标原点,隧道上下两部分交面与初始横断面的交线为X轴,横断面上竖直方向为Z轴,隧道掘进方向为Y轴.

隧道实体模型由于对称,取一半为研究对象,模型分成三部分:

1.围岩部分,隧道X方向取50m米长,Y方向即隧道长度,取赵家沟隧道中间的一段50m长的隧道,Z方向取100米,其中模型高50m.

2.隧道部分模型,隧道的高根据实际情况,隧道顶部到原点取为9.2m,仰拱为2.0m,隧道宽取14m,半个宽度7m.隧道分为了上下两部分,模型稍简化.

3.衬砌部分厚 0.5m.实体模型共划分了14500个单元,16014个网格节点,隧道开挖分为每3m为一个开挖步,循环开挖.其它几个模型的建立过程类似:

(1)模型1为埋深35m的,Z方向的坐标为从-40~35m;

(2)模型2为埋深40m的,Z方向坐标为从-40~40m;

(3)模型3为埋深45m的,Z方向坐标为从-50~45m;

(4)模型4为埋深50m,Z方向坐标为从-50~50m.

除了模型的埋深不同,隧道的尺寸大小都相同,模型的X方向和Y方向的尺寸都相同.

2.3 模型的计算参数

模型的计算参数的选取参照表1至表2

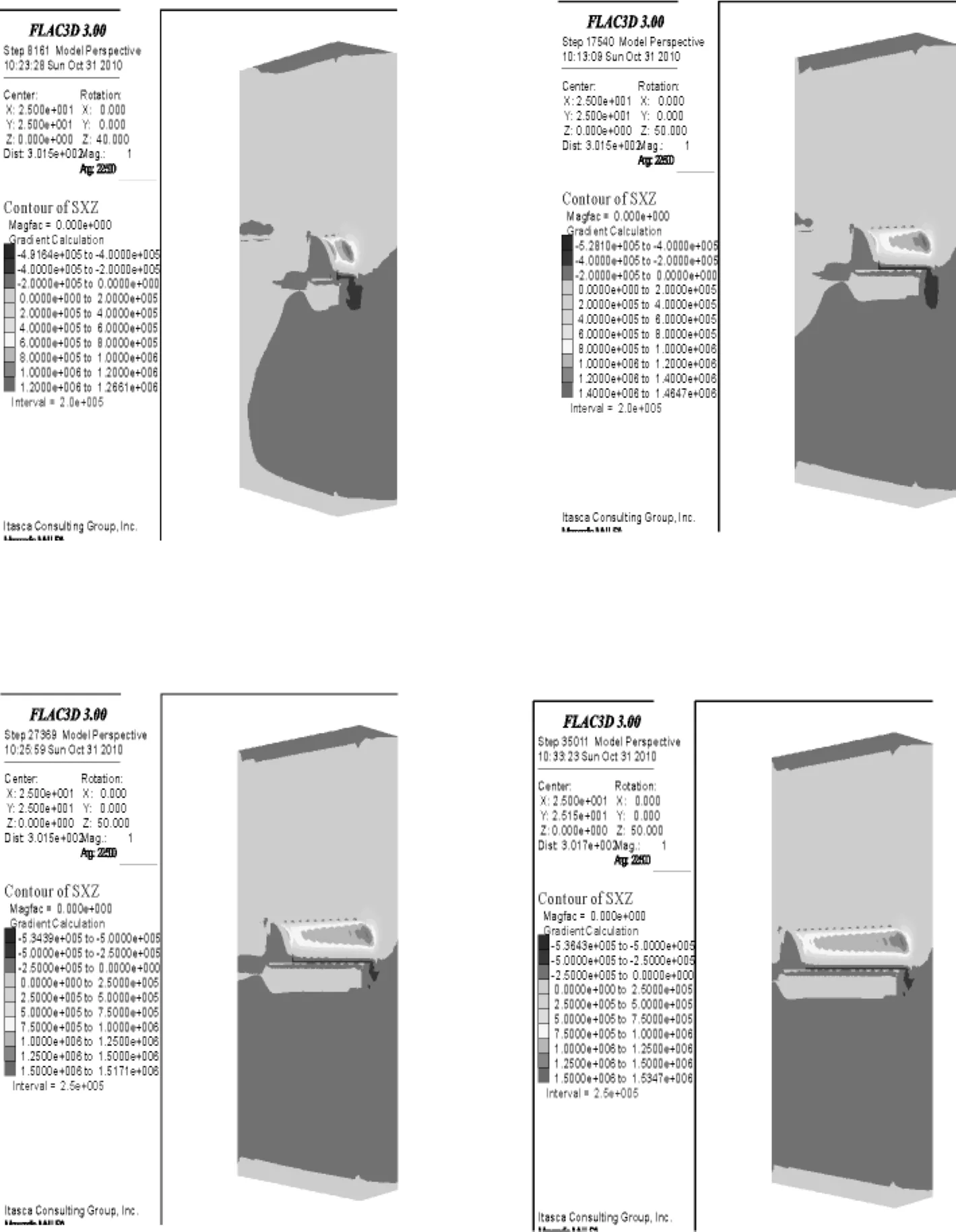

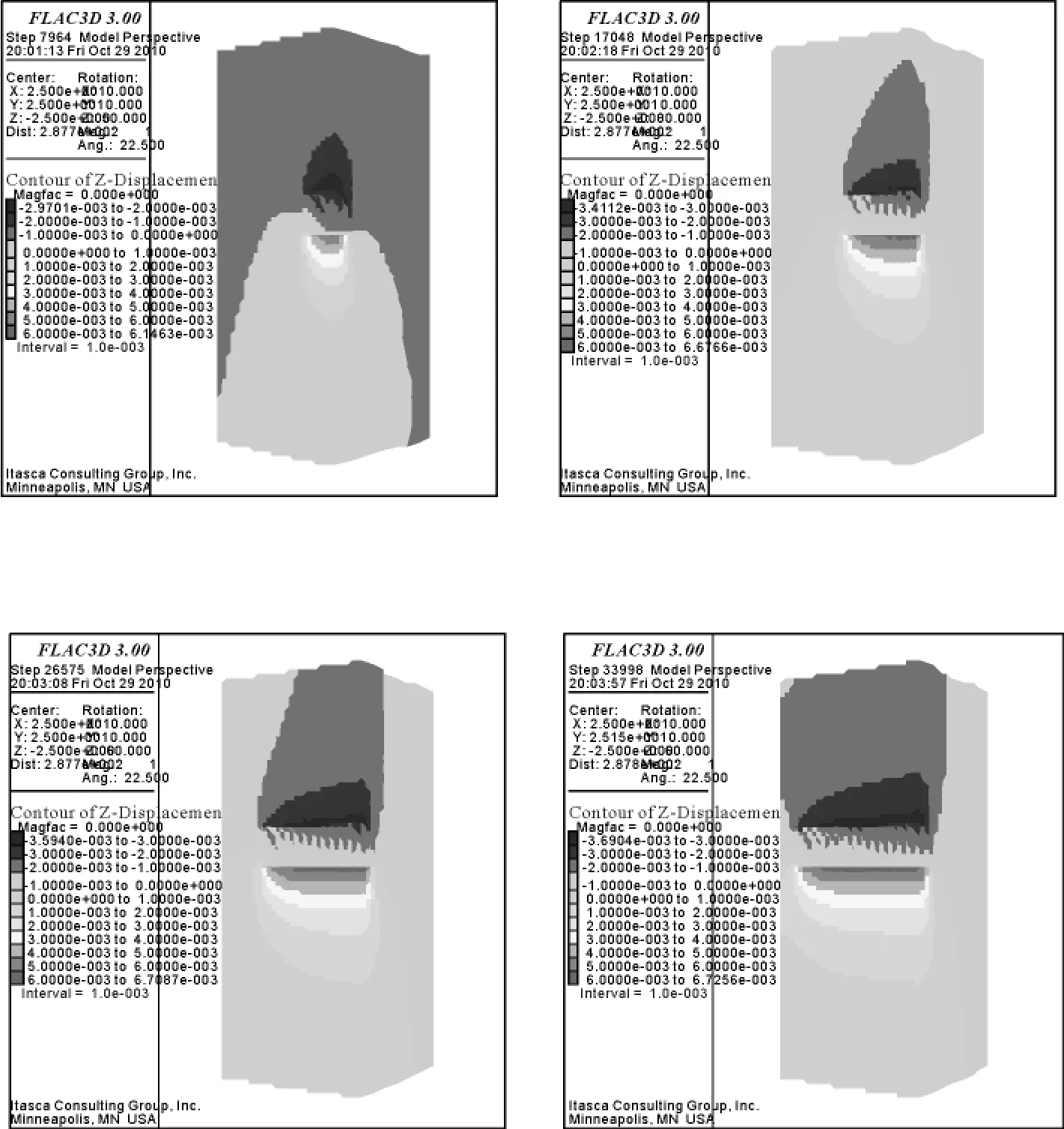

图2 模型4塑性区变化

表1 模型的围岩参数

表2 模型的喷浆和衬砌参数

图3 隧道开挖中竖向应力变化

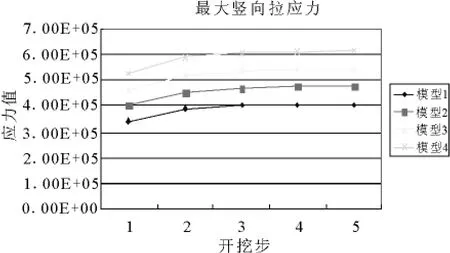

图4 最大竖向拉应力

3 结果分析

3.1 塑性变形分析

在开挖过程中模型由于开挖扰动受力情况发生改变,会产生不同的塑性变形,塑性变形是岩体受力产生的变形,其变形在力卸除后不能恢复.四个模型的衬砌设置为弹性模型,塑性区较少,随着隧道埋深的增加,塑性区在增加.对于每一个隧道的开挖过程中,其塑性区也是在不断变化的,可以由模型4的塑性区的变化来分析,将在图2中介绍.

图5 最大竖向压应力

在图2中,从模型4的塑性区的变化可以看出,在随着开挖步数的逐渐增加,塑性区也在不断增加.塑性区的存在说明开挖过程中围岩的变形较大.开挖的第4步即第12m时,在隧道的拱顶,未开挖的隧道部分和仰拱上部都不同程度出现过剪切破坏,现在处在弹性状态,其中在仰拱上部未开挖的隧道部分还正在出现张拉破坏.在开挖到第8步即第24m时,其中主要是仰拱上部未开挖区出现不同程度的剪切和张拉破坏,并且拱顶曾出现剪切变形并且现在仍然处于剪切破坏状态,上部隧道和围岩接触的部分也曾出现剪切破坏.第12步开挖塑性区的出现基本类似,在第16步开挖结束后加上了衬砌支护,所以从图2中看塑性区很少只出现在拱顶的部分地区和仰拱下部的围岩区域.

图6 开挖过程剪应力变化

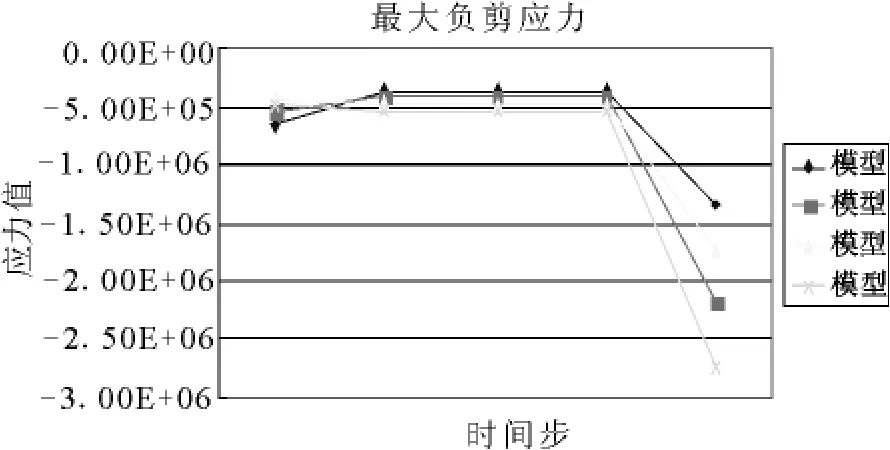

图7 最大负剪应力变化

图8 最大正剪应力变化

3.2 竖向应力分析

下图是一个模型在开挖过程中的竖向拉应力和压应力的应力云图结果:

将各个模型在开挖过程中的竖向拉应力和压应力的数值统计结果,绘制成图表,如下:

图9 模型3开挖过程竖向位移变化

图10 最大沉降位移

在图3中可以看出,随着隧道开挖过程中卸载,在隧道的顶部也出现了拉应力区域,这是因为在拱底和拱顶出现的主要为受拉破坏,隧道拱腰主要为受压破坏.开挖中围岩的最大竖向压应力出现在隧道侧壁,拱腰部分,随着开挖的进行其最大压应力区域沿着隧道开挖方向渐渐扩大.围岩的最大竖向拉应力出现在了隧道的拱顶部分和隧道未开挖的下半台阶围岩,仰拱以上部分,隧道底部随着开挖的进行,其隧道底部的围岩应力在增大.在隧道的顶部和底部极易出现张拉破坏.隧道开挖过程中的最大正负应力也都在增加.

图11 最大上升位移

从图4、图5中的埋深不同的四个模型对比中,可以看出,埋深越深,最大应力值越大.

3.3 剪切应力分析

下面是一个模型在开挖过程中的竖向剪应力的应力云图结果:

将各个模型在开挖过程中的竖向剪应力的数值统计结果,绘制成图表,如下:

在图6中看出,隧道开挖过程中会出现剪应力,其中最大负剪应力出现在隧道拱脚下部处部分,最大正剪应力出现在隧道侧壁部分,伴随着开挖的进行,隧道侧壁和拱脚下部处的最大剪应力的范围沿着掘进方向蔓延,所以推测在隧道侧壁和拱脚下部处很有可能出现剪切破坏.并且从图7、图8中的各个模型的数据对比中发现,隧道的埋深越深,剪应力值越大.

3.4 竖向位移分析

下面是模型3在开挖过程中的竖向位移的应力云图结果:

将各个模型在开挖过程中的竖向位移的数值统计结果绘制成图表,如下:

在图9中看出,隧道的沉降主要出现在隧道上部围岩,推测是由于开挖后上部围岩失去支撑造成,而在隧道下部围岩出现了竖直向上的位移,推测可能是由于开挖卸荷引起.在开挖过程中,适当地释放一些围岩变形,可以减小其作用在支护结构上的应力,减小支护结构破坏.从图10、图11的对比中,可以看出不同埋深的隧道随着埋深越大,位移增加越大.

4 结论

本论文运用FLAC3D软件,采用三维数值模拟方法进行了不同模型的隧道开挖过程中的竖向应力、剪应力、竖向位移分析.得到以下结论:

1、最大竖向压应力出现在隧道侧壁,拱腰部分,随着隧道开挖最大压应力沿着开挖方向扩大.而竖向最大拉应力则出现在了隧道的拱顶部和隧道底部,隧道的顶部和底部极易出现张拉破坏.从各个模型的对比图和采集的数据分析中,推断隧道的埋深越大,竖向应力越大.

2、隧道的沉降位移主要出现在隧道上部围岩,推测是由于开挖后上部围岩失去支撑造成,而在隧道下部围岩出现了竖直向上的位移,这是由于开挖卸荷引起.适当地释放一些围岩变形,可以减小其作用在支护结构上的应力,避免支护结构破坏.从各个模型的对比图和采集的数据分析中,发现隧道埋深越大,位移(包括正负位移)增加越大.

3、开挖中,隧道最大负剪应力出现在隧道拱脚下部处,最大正剪应力出现在隧道侧壁部分,推测在隧道侧壁和拱脚下部处很有可能出现剪切破坏.从各个模型的对比图和采集的数据分析中,对比隧道埋深越大,剪应力越大.

通过建立不同埋深的隧道,对其进行开挖全过程的模拟监测分析,掌握了其应力的变化规律,其沉降特点,及可能出现的破坏的形式,加深了对隧道开挖进程的了解,为了更安全有效的隧道设计和施工,提供了有利的参考.

[1]曲海锋,杨重存,朱合华,等.公路隧道围岩压力研究与发展.地下空间与工程学报[J].2007,3(3).

[2]杨峰,阳军生.浅埋隧道围岩压力确定的极限分析方法[J].工程力学(期刊),2008,25(7).

[3]TB10003-2001,铁路隧道设计规范[S].北京:中国铁道出版社,2001.

[4]JTG D70-2004,公路隧道设计规范[S].北京:人民交通出版社,2004.

[5]陈育民,徐鼎平编著.FLAC/FLAC3D基础与工程实例[M].2009.

[6]刘波,韩彦辉(美国).FLAC原理、实例与应用指南[M].北京:人民交通出版社.2005.

[7]朱永全,宋玉香.隧道工程[M].北京:中国铁道出版社,2005.