电石法氯乙烯精馏系统的工艺改进

2012-08-16苗春葆周金丽李军强

苗春葆,周金丽,李军强

(青岛海晶化工集团有限公司,山东 青岛 266042)

在电石法生产聚氯乙烯工艺中,乙炔和氯化氢在催化剂的作用下反应生成氯乙烯。合成反应后的气体中,除了氯乙烯外,尚有过量的氯化氢、少量未反应的乙炔以及氮气、氢气、二氧化碳等,还有生成的乙醛、二氯乙烷、二氯乙烯、三氯乙烯、乙烯基乙炔等副产物。为了生产适合聚合的高纯度氯乙烯单体,应尽可能将这些杂质除掉。这部分气体经过水洗、碱洗工艺脱除氯化氢和二氧化碳后,再经过冷却除水后,经压缩送往精馏2段进行精馏。

青岛海晶化工公司原有的精馏装置共3套,包括 2 套小的(6 万t VCM/a)和 1 套大的(10 万t/a),一般情况下运行1大1小。低沸塔进料所采用的压差输送方式存在偏流、运行不稳定、操作不便、安全度低等问题。2010年7月,该公司利用停车检修时间对上述装置进行了技术改造,解决了装置存在的不足,使得精馏系统高效安全平稳地运行。

1 改进前的氯乙烯精馏装置情况

1.1 工艺流程

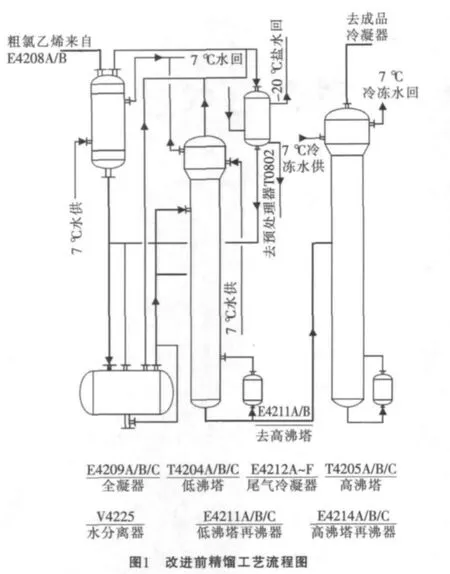

改造前的精馏工艺流程见图1。由机后冷却器(E4208A/B)送来的粗氯乙烯气体进入全凝器(E4209A/B/C)与管间的7℃水进行换热,使大部分氯乙烯气体冷凝为液体,依靠位差进入水分离器(V4225),经分离除水后,依靠压差进入低沸塔(T4204A/B/C)进行精馏,塔底再沸器(E4211A/B/C)用来自热水槽的95℃热水加热,将向下流的液体中低沸物蒸出。从塔顶出口的气相中不只含有不凝的小分子气体,还夹带了大量的氯乙烯。经低沸塔塔顶冷凝器冷却后部分冷凝回流,在向下流的过程中,继续进行精馏。底部的液相依靠压差送到高沸塔进一步精馏,以脱除二氯乙烷等高沸点物质,顶部的气相经成品冷凝器(E4215A~D)冷凝后送到成品VCM贮槽(V4201A/B);从水分离器出来的不凝气体与低沸塔顶部的不凝气体一起进入尾气冷凝器(E4212A~F)冷凝,以便于尽可能地回收夹带的氯乙烯,从尾气冷凝器出来的气体再通过变压吸附器将其中夹带的氯乙烯和乙炔气体进行变压吸附进行回收,尾气达到排放标准后排空。

1.2 改进前精馏工艺存在的问题

(1)存在偏流现象,操作强度非常大。由于精馏装置是作为PVC扩改项目的一部分逐步改造的,1套16万t/a的精馏装置分为3套(2套6万t/a,1套10万t/a),总能力达到22万t/a,但配套的全凝器、尾冷等能力不足,实际能力只能达到16万t/a,根据负荷情况开2备1。水分离器中的液体是依靠位差进入低沸塔的。在未扩改前,单套精馏装置采用这样的工艺具有一定的节能优势。但扩改后,1台水分离器出口对应3台低沸塔,而且各个低沸塔的流量都是通过人工现场手动控制。由于1套低沸塔能力有限,低沸塔需要同时开2台,一般情况下开1大1小(10万t/a和6万t/a),人工操作和自压进料不可避免地存在偏流现象。如果一台低沸塔内部压力稍高于另一台,入口进料量就会减少,低沸塔液位就会下降,从而导致该塔内的参数和高沸塔内的参数发生变化;相反,另一台进料量增多,导致偏流,操作参数也会发生变化,各个低沸塔的流量不能得到很好的控制,VCM质量受到影响,进而影响到PVC生产过程和产品质量。

为了减少偏流想象,DCS操作人员必须经常进行调节操作,现场操作人员也必须手动调节阀门,人工操作频繁,尤其是在现场,该阀门处于地平面12 m的高度,劳动强度非常大。

(2)安全性太低。原有精馏框架是经过多次填平补齐,各楼层的设备和管道非常多,且全凝器增加到3台,尾气冷凝器从3台增加到6台,成品冷却器从2台增加到4台,还有附属管道及管道内的冷却水,使得精馏工序的结构框架承重太大,初步估算,顶部重量已经大于底部重量,且承重已经超过框架的承载能力(一、二期扩改时框架最初设计按8万t/a,改造前承载重量达到16万t/a),装置安全性太低,严重影响生产运行。

(3)精馏运行不稳定。精馏系统运行不稳定,主要表现在HCl纯度不足时,系统内的换热系数变小,全凝器和尾气冷凝器的效果不好,使得精馏体系中全凝器和低沸塔去尾气冷凝器的气量较大,尾气冷凝器出口未凝气体去变压吸附量非常大。另外,当合成工序的触媒效率变低时,合成气中的乙炔含量较高,也会出现上述状况,导致系统内的气量较大。上述现象的结果都是放空量快速增多,从而使得冷凝的液体液位提高,甚至封住气相入口,管道阻力增大,系统压力高,低沸塔顶部压力高,破坏了低沸塔的平衡,使得精馏不够彻底,低沸物脱除不完全;另一方面气体夹带液相氯乙烯进入变压吸附系统,增加了去变压吸附系统中的氯乙烯量,变压吸附可能导致超压,超出规定压力时,安全连锁启动,导致尾气不得不排空,使VC损失增加且污染了环境。

(4)装置的操作弹性低。由于受市场的影响,例如电石供应不足或PVC市场不景气等,装置的生产负荷不可避免地需要调整,但局限于装置的工艺状况,即使不做负荷调整,也需要很大的工作量才能使装置平稳运行。如果调整负荷,一方面要增加调节的难度、另一方面需要根据每套装置的能力进行跨越式的调节。负荷为80%时,可以运行2套小的精馏装置,能力为12万t/a;负荷60%时,可以运行1套大的精馏装置,能力为10万t/a;40%左右时,可以运行1套小的精馏装置,能力为6万t/a,但很难进行连续调节,装置的操作弹性较小。

2 精馏装置的改造情况

2.1 工艺改进的内容

(1)调整低沸塔进料工艺,由位差进料改为泵送进料。在液体从水分离器至低沸塔的管线中增加2台泵,作为低沸塔进料泵,不再通过位差进料,此时水分离器不会满液位,全凝器和尾气冷凝器出口视镜内不会存留单体,冷凝液体非常顺畅地落入水分离器。在这种情况下,既使尾气放空量大也不会造成精馏放空不稳的情况。通过1年来的运行观察,精馏未再出现视镜液面满的情况。

(2)提高控制水平。在泵和低沸塔之间,增加流量计和自控阀,根据各低沸塔的负荷控制流量,无需现场操作人员进行操作,且运行正常。

(3)改变全凝和尾冷的换热模式。a.改变结构形式。为了提高换热效果,较少设备占地面积,对全凝器和尾气冷凝器的结构进行了改造,由立式改为卧式;由传统的单管程和单壳程的换热器改为单管程四壳程结构型式。这样,大大提高了换热效果。b.调整换热流程。尾气冷凝器虽然仍采用-20℃冷冻盐水冷却,氯乙烯从管程改为壳程运行,冷冻盐水改走管程,传热流程由逆流传热改为错流传热。

(4)部分设备易地改造,确保装置安全。由于低沸塔进料由位差进料改为泵送进料,全凝器和尾气冷凝器的高度可以适当降低,改造时,水分离器、全凝器和尾气冷凝器另起框架。

2.2 改进后的运行效果

2.2.1 改进低沸塔进料工艺后的效果

通过对低沸塔进料方式的改造,根据低沸塔的负载调节低沸塔的流量,解决了偏流问题,也能够顺利应对负荷波动的异常情况,可以连续进行负荷调节,装置的操作弹性明显增大。气相夹带液相的现象消除,低沸塔的精馏运行稳定,减少了低沸物脱除不净的可能,改善了精馏效果,减少了污染大气的可能。

2.2.2 采用自控调节的效果

采用自控阀门调节,自动化程度提高,低沸塔运行较原有工艺平稳很多,现场人工操作量大大减少,降低了劳动强度,VCM产品质量的稳定性大大增加(见表1),保证了PVC产品质量的稳定性(见表2)。

表1 2009-2011年VCM单体质量情况

表2 2009-2011年海晶化工PVC产品质量情况

从表1可以看出,精馏改造后,单体纯度稳步提高,乙炔、1.1-二氯乙烷等杂质明显减少,表明精馏装置的运行更加稳定可靠,精馏效果大大提高。

从表2可以看出,改造后,PVC优等品率明显提高,虽然2011年受到电石价格高涨等方面的影响,PVC装置开工率有所下降,对PVC产品质量造成一定的影响,但总体情况好于往年。由此可以看出,精馏系统的改造不仅提高了VCM的质量,也提高了PVC产品的品质。

2.2.3 改进设备换热模式的效果

通过全凝器和尾气冷凝器换热方式的改进,大大提高了设备的传热系数,换热效果也明显提高。在全凝器、尾气量相对减少,降低了尾气处理变压吸附装置的负荷,提高了催化剂的使用寿命,降低了运行成本,经济效益显著,也没有出现过因变压吸附装置引起生产装置异常的情况。

2.2.4 异地改造效果

通过部分设备异地改造,不仅通过改变全凝器和尾气冷凝器等主要换热设备的结构型式的方式减少了设备数量和占地面积,而且也减去原有框架上的全凝器、尾气冷凝器及其附属管道和流体的重量,改善了装置框架的超载状况,增加了操作空间,提高了精馏装置生产和操作的安全性,保证了生产装置的平稳、安全运行。

3 结论

经过对精馏工艺的技术改进,解决了原精馏工序中自压输送存在的偏流问题,使得精馏工序更加高效更加平稳运行,提高了自动化程度,节省了劳动力,增加了装置的安全性,减少尾气中氯乙烯夹带量,降低了尾气处理装置的生产负荷,确保尾气中不含氯乙烯等污染物质,改善了工作场所的环境。此项改造对建设精馏尾气变压吸附装置给后续生产装置产生不良影响的企业具有一定的借鉴意义。