合成盐酸生产工艺的安全环保改进

2012-08-16马玉斌胡建斌

马玉斌,刘 静,胡建斌

(天津渤天化工有限责任公司,天津 300480)

天津渤天化工有限责任公司是以烧碱和聚氯乙烯为主要产品的大型氯碱企业,目前,31%工业盐酸年产8万t,采用石墨三合一合成炉法。该装置自1997年投产以来,在开、停炉过程中系统内多次发生爆鸣事故,影响了安全生产,同时,装置区内环境氯化氢也经常超标,造成了一定的污染。随着环境保护、安全生产等要求的日益提高,为了实现安全生产,消除环境污染,对现有工艺进行了改造和更新。

1 现有工艺分析

1.1 三合一炉主要生产流程

氢气经缓冲罐和阻火器,通过止逆阀与经过氯气缓冲罐的氯气在灯头处汇合进入合成炉燃烧,生成氯化氢气体。氯化氢气体在炉内被稀酸吸收,生成合格浓度的盐酸,未被吸收的气体进入尾气回收塔,用纯水喷淋吸收,形成稀酸进入合成炉内作吸收液,少量惰性气体用水流喷射泵抽至循环罐后排空。

1.2 装置发生爆鸣事故原因分析

经分析有如下原因导致装置在运行过程中发生过多次爆鸣事故:(1)三合一石墨合成炉生产过程中炉压为-2.0~-1.3 kPa,进料氯气和氢气的配比是1.00∶1.05~1.00∶1.10。 开车时,采用炉外上点火,三合一炉与尾气绝热吸收塔构成了一个氢气过量的负压系统,氢气容易在稀酸循环罐富集。在尾气含氧量≥5%或稀酸罐未完全封闭时,稀酸循环罐上层空间气体形成爆鸣性混合物,遇到点火能量即发生爆鸣。(2)在开停炉过程中,由于水流喷射泵抽气量的调节幅度不能与负荷的变化同步,炉压容易出现超出工艺指标的大负压或大正压,冲破液封,也会造成系统发生安全事故。(3)氯氢配比调节不当、水喷射泵断流等都可能造成炉体、尾气管路、尾气塔的爆鸣事故。

1.3 界区内环境氯化氢超标原因分析

环境中的氯化氢气体主要来自成品罐排气,由于成品罐排气采用1套独立的水喷射泵系统吸收,浓盐酸在进行倒罐作业时,水喷射泵的吸收能力无法满足要求,且循环液更换不及时也影响吸收效率,造成吸收不完全,氯化氢气体外逸到大气中,同时,在管路或设备检修及取样时都会造成盐酸的挥发。

2 工艺的安全环保改进

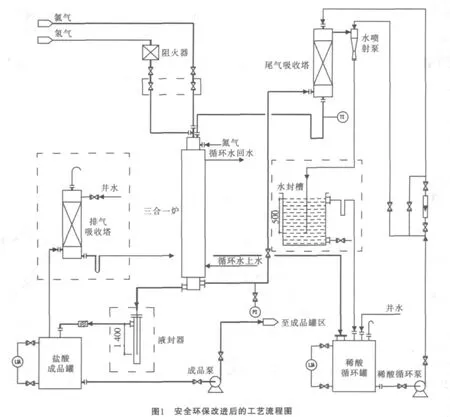

针对三合一炉生产运行中出现的安全环保问题,对整体工艺进行了改进,流程示意图见图1中虚线框所标注部分。

(1)在水喷射泵至稀酸循环罐之间增加1个敞口水封槽,水喷射泵出口管路探入液面以下500 mm,稀酸水经水封槽溢流进入循环罐,尾气在水封槽中排空。这样,既能防止在水喷射泵断流时空气经水喷射泵倒吸进入炉内而发生爆鸣,又能让尾气吸收塔中过量的氢气直接在水封槽中排空,保证了稀酸循环罐上层空间不存在爆鸣性混合物。

(2)改进合成炉浓酸出口液封结构并增加液封高度。停车时,可能造成的大负压或大正压会冲破原有仅300 mm高的液封,又因为系统为负压,空气便会进入炉内,容易发生爆鸣事故。针对这种情况,改造了现有三合一炉浓酸出口的液封装置,将液封高度由300 mm增至1 400 mm,采用DN200玻璃钢管路内套装DN100四氟探管方式。这种探管出料方式有效地防止了停车时发生冲破液封的情况,也不会降低浓酸的流速,保证了三合一炉的产能。

(3)把单台炉配套的成品酸计量罐与成品贮罐的排气分开,分别安装排气吸收塔吸收挥发的氯化氢气体,稀酸循环罐的排气直接排空。这样,可避免因贮罐打酸时排气不畅,造成贮罐负压,影响计量罐的压力,从而引起炉压不稳。同时,排气吸收塔可以吸收浓酸贮罐挥发的氯化氢气体。

(4)在氯气和氢气管路上增加截止阀。以往在停炉时,虽然氯气和氢气阀门已经关闭,可是炉内有时仍有火苗。这说明阀门不严或炉内存在可燃气体,在氯气和氢气管路上加双道阀门后,定期对阀门进行检查,发现问题及时更换。正常停炉时只关闭1个截止阀,新增截止阀只在炉火不能熄灭时使用,用来彻底切断停炉时氯气和氢气进入炉内。

(5)修订工艺安全操作规程,严格控制停炉时炉压。在停炉操作时,保持炉内炉压不能超过-10 kPa,以防止外界空气冲破液封进入到炉内,发生爆鸣事故。

3 工艺改进的效果

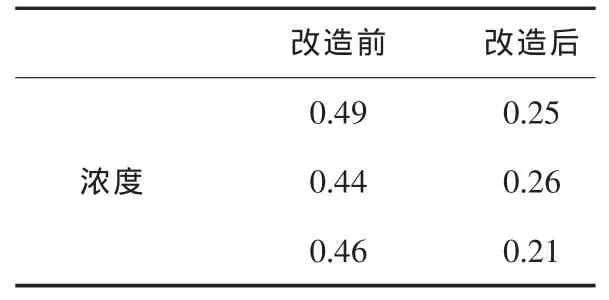

该公司于2011年7月对合成盐酸三合一炉进行了工艺改进,至今运行稳定正常,无安全事故发生,同时,装置区内环境氯化氢含量明显降低,该公司环境监测站定期对周围环境采用硫氰酸汞比色法测定氯化氢,改造前后3个月的监测数据对比见表1。

表1 环境氯化氢监测数据mg/m3

从表1监测数据看出,经过工艺改进,装置区内环境氯化氢浓度明显降低,周围大气环境质量显著提高。