联醇生产中降低甲醇能耗的一项关键技术

2012-08-15袁红玲张本峰

袁红玲 ,张本峰 ,周 翔 ,刘 欣 ,王 攀

(河南心连心化肥有限公司,河南新乡 453731)

0 前言

随着甲醇市场持续低迷,部分甲醇生产装置被迫减产或停产,装置利用率大大降低。为摆脱困境,一些合成氨联产甲醇企业纷纷对现有生产装置进行技术改造,优化生产工艺,减少甲醇产量,以达到企业利润最大化。河南心连心化肥有限公司采用湖南某公司中低压联醇生产工艺,投产以来,一直稳定运行。目前,很多使用中低压联醇生产工艺的厂家在生产过程中一般都使用循环机来提高空速、工艺气转化率和产量,此前我公司也不例外。然而,循环机的加入给生产带来了许多问题,主要有以下几个方面:①增加了能耗;②增加了预热所需的传热面积;③带走了大量的热量,使反应热不能达到充分的利用;④增大了冷却和分离设备的负荷;⑤催化床阻力增加,催化剂的压力增大,降低了催化剂的使用寿命;⑥系统中的惰性气体积累,降低了反应中有效气体的分压;⑦系统中的羰基铁增加,对设备的腐蚀增大。基于这些问题的产生,我公司多次组织技术攻关,探索低动力甲醇运行的关键技术。本文是在中低压联醇生产的基础上,研究在不开循环机的情况下进行的联醇生产,通过对工艺的进一步优化,实现真正的低动力生产。

1 关键技术改进

正常的甲醇生产往往都需要开启循环机来提高低压甲醇CO、CO2的转化率和空速。本公司正常生产时低压甲醇进口CO指标控制在10.0%以下,中压甲醇的进口CO的指标需要控制在2.0%以下。根据理论转化率及实际生产经验,当低压甲醇进口CO超过5.0%时就需要开启循环机来提高CO的综合转化率,降低低压甲醇系统出口CO的含量,以防止中压甲醇的炉温超标。低动力甲醇技术方案的实施解决了这一问题,该方案不需要增加任何设备,仅通过对生产工艺指标的控制就能切掉循环机,实现系统的节能降耗。其关键技术在于低压甲醇进口CO指标控制在5.0%以下,中压甲醇的进口CO的指标控制在1.5%以下。

2 工艺改进前后对比

2.1 工艺流程方面

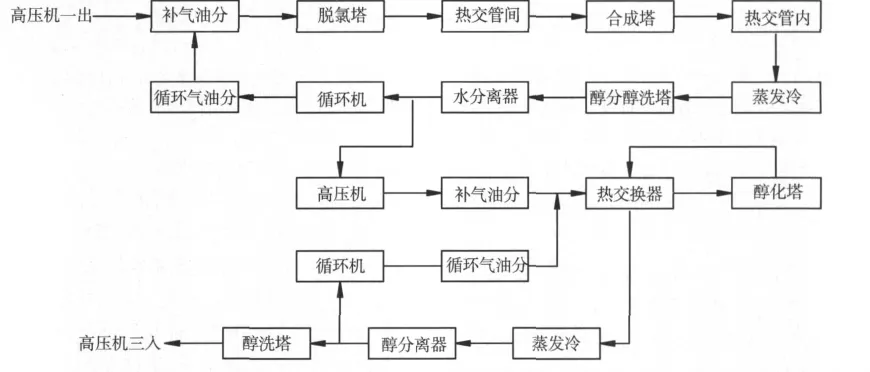

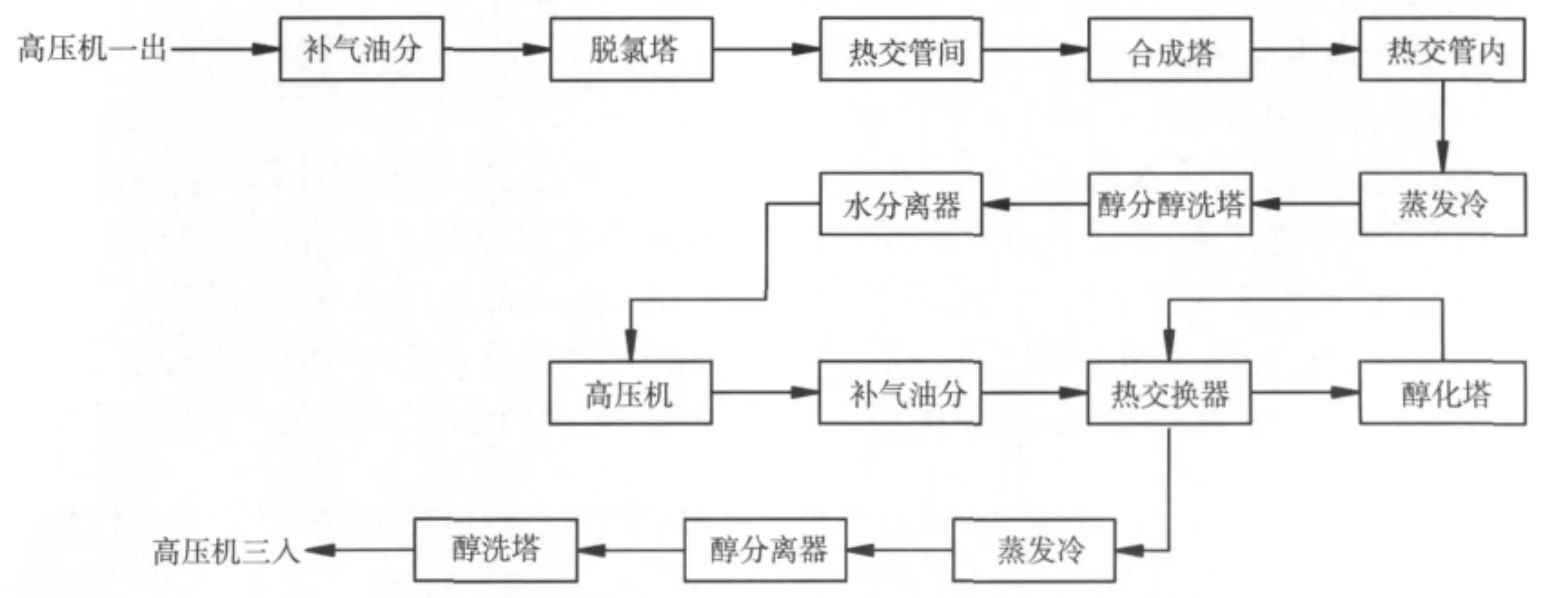

图1、图2是工艺改进前后的流程简图。

图1 开循环机的工艺流程简图

图2 不开循环机的工艺流程简图

由改进前后的工艺流程简图对比可以看出,不开循环机不仅可以使甲醇生产过程更加简单,还可以省去循环机和循环气油分两套设备,降低了设备成本。同时在不开循环机时由于空速较小,气体带走的反应热较少,系统中冷却和分离设备的负荷就会降低,这对气体的冷却和分离效率及设备的寿命都有很大益处。所以,无论从生产工艺的优化还是设备的利用及保养方面考虑,不开循环机都存在较大优势。

2.2 工艺指标方面

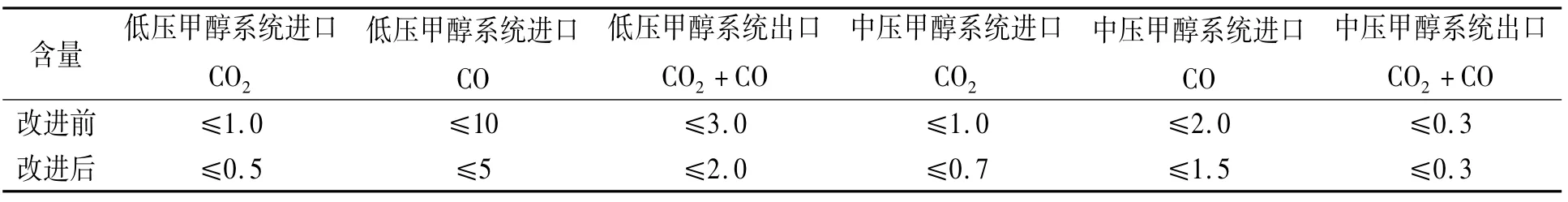

根据本公司对低动力甲醇生产工艺的逐步探索,对主要的几个工艺指标做出如表1调整,通过实践证明在不开循环机的情况下,甲醇生产系统运行良好。

表1 改进操作前后工艺指标对比 %

2.3 能耗方面

循环机是一种耗电量比较大的设备,在甲醇生产成本中所占的比例较大,就我公司现使用的两种型号的循环机来说,一种额定功率是550 kW,另一种是额定功率是700 kW,正常运行情况下,中低压甲醇每年电费300万元左右;由于循环机的加入带走了大量的反应热,使低压甲醇岗位副产蒸汽量降低10%左右,每年蒸汽减产约33万元;中低压甲醇循环机每天耗油12Kg,每年耗油费用约4.4万元。

表2 循环机开启时中低压甲醇增加耗能统计 万元·a-1

由表2可以看出,每年因循环机的加入所产生的总费用近340万元,大大增加了联醇生产的成本。

2.4 产能方面

本次工艺改进最大影响就是甲醇的产量,不开循环机的情况下甲醇的产量必然会下降,对于单醇生产来说也许会得不偿失,但对联醇影响则不尽相同。甲醇产量直接决定单醇的生产能力,而衡量联醇生产能力的指标是“总氨”。在系统原料气不变的基础上,提高甲醇的产量,合成氨的产量就会降低,总氨产量基本上维持不变,所以完全可以根据市场变化来调整醇氨比,使企业利润达到最大化。

表3 2006-2010年醇氨产量比情况

表4 2006-2010年醇氨价格比较

表3与表4分别是2006-2010年的醇氨产量比和醇氨的价格比,从表中来看,当醇氨价格比低于1.1时,醇氨比开始下降,减少甲醇生产,当价格比高于1.1时,醇氨比开始上升。所以在联醇生产中要根据市场情况来调整醇氨比,在近几年醇氨价格比都在1.1以下,应适当下调醇氨比,减少甲醇的产量,提高氨的产量。

3 结论

经过本公司的实际运行证明,不开循环机每年可以节省生产成本约340万元。改进后低压甲醇和中压甲醇切掉了循环机和循环气油分两套设备,精简了工艺,降低了能耗;同时岗位的冷却及分离设备一般在低负荷下运行,不仅延长了设备的使用寿命,也增加了设备的冷却和分离效率。由于最近几年甲醇市场的不景气,不开循环机所引起甲醇产量的降低并没有影响公司的总体利润,反而氨产量的提高使公司最近几年的利润持续升高。