超临界机组协调控制系统的分析与改进

2012-08-11曹晓威谷俊杰王丕洲

曹晓威,谷俊杰,王丕洲

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

当前国内超临界机组协调控制系统以间接能量平衡 (IEB)控制方案为主[1],且部分超临界机组配以双进双出钢球磨煤机。与其他型式的磨煤机不同,双进双出磨煤机的磨煤出力不是靠直接调节给煤机转速来控制的,而是借助调节进入磨煤机的一次风量来控制的。控制磨组的出力转变为控制总的一次风量。控制负荷增长的快慢主要依赖于前馈对磨煤机一次风挡板开度的调节。为改善协调控制系统动态品质,引入了加快锅炉动态响应的并行前馈信号,通过对锅炉主控制器变参数控制,实现在不同负荷下控制品质优化。

1 超临界机组的动态特性与数学模型

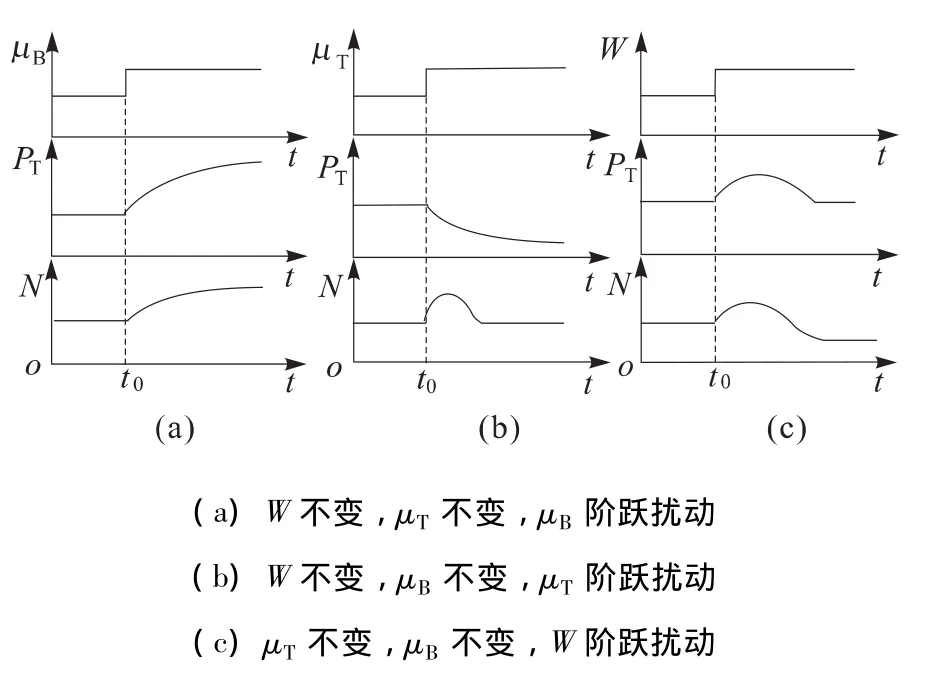

从控制特性角度来分析,直流锅炉与汽包锅炉的主要不同点表现在燃水比例的变化,引起锅炉工质储量的变化,从而改变各受热面积比例。影响锅炉内工质储量的因素很多,主要有外界负荷、燃料流量和给水流量[2]。对于不同压力等级的直流锅炉,各段受热面积比例不同。压力越高,蒸发段的吸热量比例越小,而加热段与过热段吸热量比例越大。因而,不同压力等级直流炉的动态特性通常存在一定差异。3种阶跃扰动下输出响应曲线如图1所示。图中:W为给水流量;μT为汽机调门开度;μB为燃烧率;PT为蒸汽压力;N为机组功率。

图1 直流锅炉动态特性曲线Fig.1 Dynamic characteristic curve of the concurrent boiler

超临界单元机组可以简化成一个三输入三输出的多变量调节对象,如图2所示,考虑锅炉主要调节量 (汽轮机调门开度、给煤量、给水流量)对功率N、主汽压力PT、主汽温T、中间点焓值H的影响。

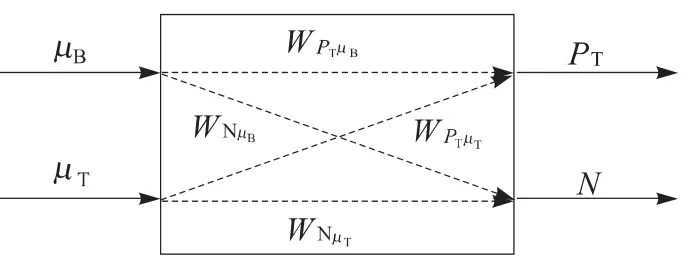

在水煤比控制良好的情况下,给水流量控制扰动不再是考虑范围,超临界单元机组可看成一个两输入两输出的多变量调节对象,则其动态模型可以简化成为如图3所示。

图2 超临界机组控制系统输入输出信号示意图Fig.2 Schematic diagram of supercritical unit control systems input and output signals

图3 机组的输入-输出控制配对Fig.3 Input - output control paired of unit

建立控制系统模型的传递矩阵:

2 IEB协调控制系统和差法解耦分析

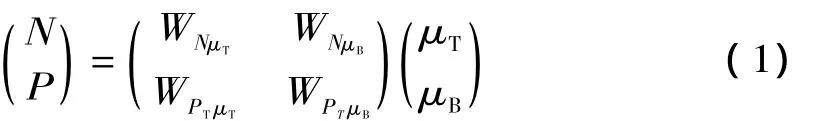

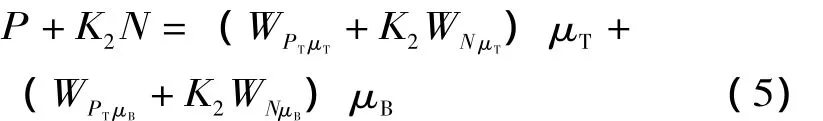

由上述式 (1)可得:

式 (3)两边同乘-k1与式 (2)相加得式(4):

式 (2)两边同乘k2与式 (3)相加得式(5):

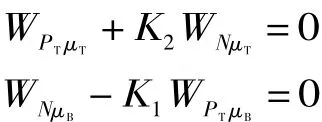

利用超临界机组的动态特性的图形特点,由图 1(a)可看出 WNμB和 WPTμB形状相似,图 1(b)中 WPTμT的微分与 WNμT的形状相似。只要K1和K2值取的合适则有:

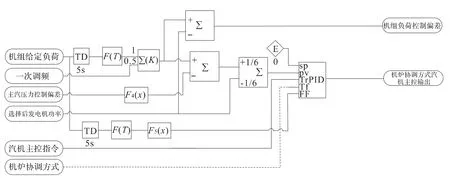

进而可对IEB系统进行和差法解耦如图4所示。

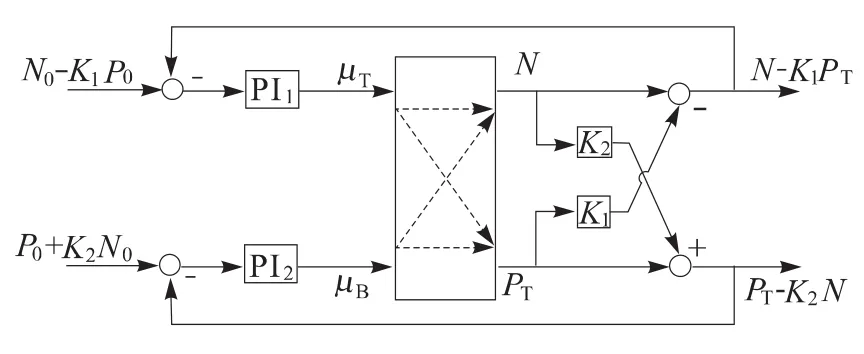

简化得图5所示超临界直流锅炉控制系统原理方框图。得到图6所示实现双向补偿的超临界协调系统原理方框图。

图6中函数发生器F1(x),F2(x)为设置的拉回回路,F3(x)为将功率信号MW转化为回路所需的百分数信号。

图4 解耦后控制系统方框图Fig.4 Block diagram of the decoupled control system

图5 简化后控制系统方框图Fig.5 Block diagram of the simplified control system

图6 双向补偿的协调控制原理方框图Fig.6 Block diagram of the two -way compensated coordinated control system

采用机组给定负荷前馈使得燃烧系统提前加所需的95%煤量,有效地克服了锅炉的大滞后特性。为了实现双向补偿,该系统中把功率偏差信号引入汽机调节器,实现对锅炉侧扰动的补偿,同时,也把功率定值作为汽机调节器的前馈信号。提前给出一定的控制量,在机炉之间能量将要失去平衡或不平衡刚刚发生时,使能量供求关系的失衡限制在较小的范围内 (包括幅值和时间上)。引入了前馈、补偿等控制技术使机、炉协调配合,提高控制品质[2]。

3 600MW超临界机组协调控制改进分析

某电厂2×600 MW超临界机组采用锅炉跟随为基础的协调控制系统。通过汽轮机调节阀的开度控制机组负荷,提高了机组的负荷响应能力。单纯地以锅炉跟随为基础的协调控制系统在负荷变化或燃料扰动时主汽压力波动很大,为提高其控制品质引入了前馈调节。

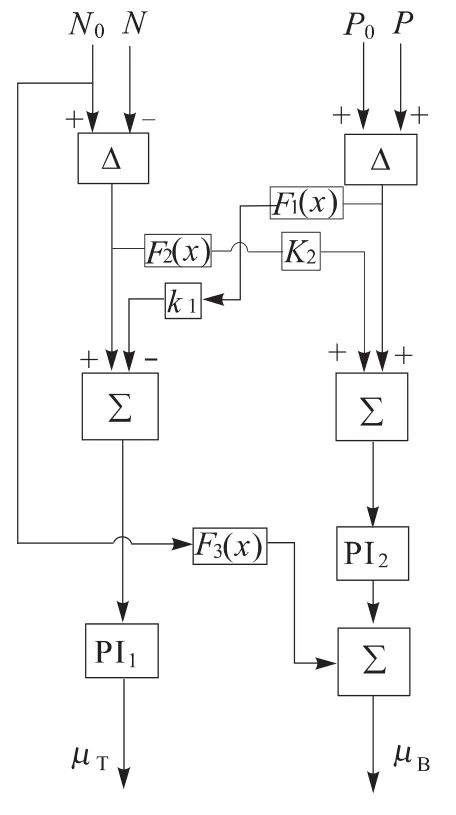

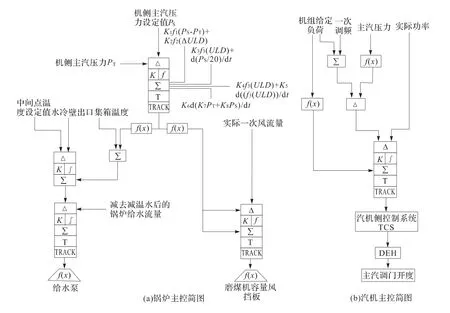

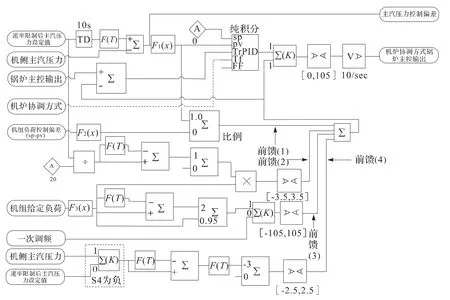

该厂的协调控制系统如图7所示。图8、图9所示的协调控制方案下的锅炉主控、汽机主控形成组态图中引入的前馈信号包括:

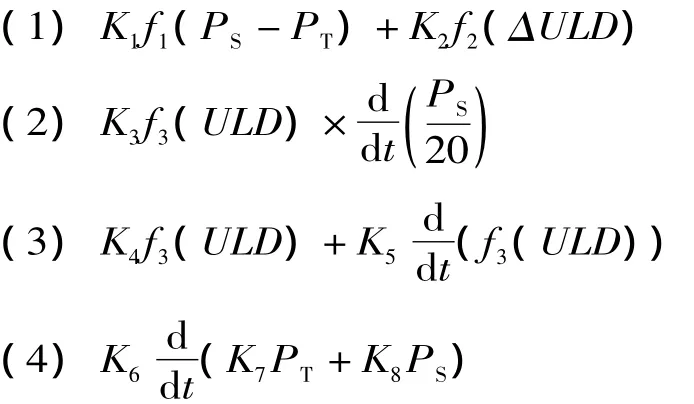

锅炉侧前馈信号:

式中:K1~K8为增益系数;PS为速率限制后压力设定值;PT为机侧压力;ULD为机组负荷。

汽机侧前馈信号:f5(ULD)

3.1 协调控制方式下的锅炉主控

图8中的锅炉侧4个前馈信号:前馈信号(1)~(4),信号的具体含义及形成过程如下:

(1)K1f1(PS-PT)+K2f2(ΔULD):为压力的动态偏差和负荷控制偏差的综合前馈校正。运行时锅炉侧闭环调压+负荷控制偏差的前馈,相当于是带功率控制的锅炉跟随,这样充分发挥了“锅炉跟随”的优点[3]。

图7 协调控制简图Fig.7 Diagram of the coordinated control system

图8 协调控制方式下锅炉主控指令形成组态图Fig.8 The configuration diagram of the boiler main control directive in coordinated control system

图9 协调控制方式下汽机主控指令形成组态图Fig.9 Configuration diagram of the turbine main control directive in coordinated control system

F1(x),F2(x)分别将压力信号 (MPa)、负荷信号 (MW)转化为子回路所需的百分数信号。前馈信号 (1)使锅炉燃烧系统提前加入调节偏差所需要的煤量。图8中延时模块可实现先长负荷,后长压力。

图10 函数发生器F3(x)图像Fig.10 Image of function generator F3(x)

①K4f3(ULD)为机组负荷指令对锅炉燃料量、送风量、给水量的静态前馈。在图8中可看到机组负荷的静态前馈的增益系数为0.95,即由锅炉的静态前馈使燃烧系统提前加入95%所需的煤量。因此在机组变负荷过程中,为使锅炉主汽压力快速跟上机组负荷的变化趋势,首先要关注机组负荷指令对锅炉燃料的静态前馈的影响。函数发生器F3(x)是根据一定的负荷变化量对应一定的燃料变化量的原则设计的,是对机组变负荷过程中锅炉主控信号的粗调,为了加快锅炉侧的响应速度,必须使这部分煤量的变化速度合适,并且其变化率要快于机组负荷变化率[4]。

锅炉主控指令的形成过程:在协调方式未投入时,输出强制等于跟踪参比信号TR值,即锅炉主指令强制等于锅炉主控输出;当投入协调方式时,主汽压力设定值和机侧压力偏差经PID控制器纯积分和纯微分后,由高/低限制器输出在[0,105]范围内的指令,在速率限制器中积分和微分的速率限制在10/sec以内,以保证平稳的变化,形成了协调控制方式下的锅炉主控指令。

3.2 协调控制方式下的汽机主控

汽机主控相较锅炉主控而言比较简单,只有机组负荷指令的前馈信号,使汽机快速响应负荷的变化。当机组负荷指令增大时,此前馈首先将汽轮机调节阀开度增大到一个比较大的定值,进行粗调。由PID调节器对 (pv-sp)的偏差进行细调,使输出功率和负荷的偏差为0。

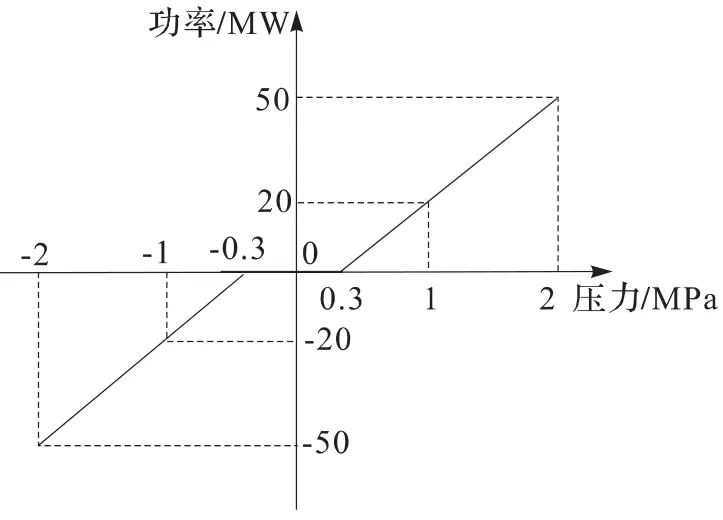

汽轮机主控回路主要负责机组负荷的调节,同时兼顾压力的调节。负荷指令由机组给定负荷、主汽压力偏差和实发功率3部分组成。主汽压力控制偏差经非线性函数发生器F4(x)校正后与机组给定负荷相加是为了让汽机侧在调功率的同时兼顾主汽压力。若负荷变化速度或幅度过大;燃料扰动过大时,压力控制偏差 (PS-PT)超过图11中函数发生器F4(x)设定的死区,汽机侧将转入压力拉回方式,即汽机侧同时进行调功和调压,从而保证压力的波动限制在所设定的死区范围之内。但是加入汽压死区限制、功率上下限幅等,在系统中引入了非线性,使系统复杂化[6]。

图11 函数发生器F4(x)Fig.11 Image of function generator F4(x)

锅炉是个大滞后环节,汽机是个快速环节。在协调方式下,应先行控制锅炉侧,再动汽机侧,因此对机组给定负荷设置一个延迟环节,经一次调频校正后,使机组指令包括调频所需的附加功率指令。频差校正只在协调控制方式投入,其他方式时自动切除。

4 结论

合理地设计与调整协调控制系统的并行前馈,可以使锅炉的燃烧控制系统、给水控制系统、汽轮机的负荷调节系统在变负荷运行时及时动作,补偿汽轮机调门变化所释放的锅炉蓄能,提高机组在滑压运行时负荷响应速度。