几种常见特殊舰船推进器的特点分析

2012-08-11吴家鸣

吴家鸣

(华南理工大学 土木与交通学院 船舶与海洋工程系 广州510640)

0 引 言

随着船舶与海洋工程事业的发展,根据不同的航行工况与作业条件,业界对舰船的推进性能和操纵性能提出了不同的要求。目前常见的舰船推进方式除了常规的螺旋桨推进器以外,喷水推进器、直翼推进器、吊舱推进器这三种特殊推进器使用也比较广泛,它们各有特点,适应于不同的工作环境和使用条件。

1 三种特殊推进器的特点分析

1.1 喷水推进器[1-7]

喷水推进是有别于传统螺旋桨推进的特殊舰船推进方式,主要通过喷流和进流动量的增量来形成推力。喷水推进装置最早是在1661年由英国人图古德和海斯发明,到19世纪中期才真正成为实用的船舶推进装置。典型的喷水推进装置主要由进水流道、推进泵、操舵倒航设备、液压系统和自动控制系统等部分组成,按照在舰船上不同的布置位置,可分为外悬式和内藏式等形式。其主要是通过操舵倒航设备来实现推进力方向的改变。现代喷水推进船可以通过操纵舵及倒航设备分配或改变喷流方向来获取船舶推进或操纵所需要的推进力。

1.1.1 喷水推进器的优点

(1)空泡性能好。传统螺旋桨在高速运转时容易产生空泡,空泡将导致推进效率降低、螺旋桨叶片损坏和噪声的产生。由于喷水推进器推进水泵的叶轮是在均匀流场中工作,在高速情况下有较大的来流冲压,可避免空泡的产生,从而实现较低的噪声水平和较高的推进效率。在航速和空泡性能要求较高的条件下,采用喷水推进器具有独特优势。

(2)振动小。由于喷水推进器不需要螺旋桨推进器那样复杂的传动结构,而且喷水推进器叶轮在均匀流场中工作,脉动压力小,由此而产生的噪声水平较低。因此,由推进器工作所造成的船体振动水平比传统的螺旋桨推进器低。

(3)低速航行时操纵性能好,可实现矢量推进。喷水推进器可以通过喷管方向的改变来控制推进力方向,也可以通过与操舵装置或倒车装置的配合来实现推进力方向的改变,从而实现矢量推进。

(4)保护性能好。推进水泵的叶轮在导管中受到较好保护,空泡和气蚀对叶轮和叶片产生破坏的可能性也较小。

(5)可以适应不同的作业工况。采用固定螺距螺旋桨推进的舰船在不同负荷工况作业时,由于航速改变而引起叶切面来流攻角的变化,将导致非设计工况下推进效率降低。而采用喷水推进器的舰船在航速变化时,对推进水泵中喷水流量的影响并不大,故对推进效率影响也不大。因此,采用喷水推进器的舰船更适用于工况多变的作业环境。

(6)适应于浅水作业船。与螺旋桨推进器不同,喷水推进器不受螺旋桨直径的限制,可以适用于浅水作业环境。

1.1.2 喷水推进器的缺点

(1)体积庞大、叶轮拆换复杂。由于增加了外壳体的保护,推进器的重量和体积都较大,且推进水泵叶轮的拆换比普通螺旋桨复杂。

(2)由于喷水管道中有水的缘故,导致舰船的排水量增大,整体推进效果受到影响。

(3)在杂物较多的水域航行时,推进器进水口容易堵塞。

(4)航速较低时推进效率比传统螺旋桨低。(5)价格较螺旋桨推进器高。

喷水推进装置可应用于如下类型的舰船或武备:

(1)高性能船舶

高性能船主要包括水翼艇、侧壁气垫船、高速双体船、穿浪型导弹快艇等,它们在高速航行时全部或部分脱离水面。其高航速和非排水量船型的特征给常规螺旋桨推进器的采用带来诸多不利因素,如螺旋桨安装不便、推进效率低等问题。而这类船舶若采用喷水推进装置,则可充分发挥喷水推进器在高航速时推进效率高、空泡性能好的特点。

(2)低速条件下具备较好操纵性能的舰船

常规“螺旋桨+舵”的推进、操纵方式在航速越低时操纵性能越差,航向稳定性也越不易保证,而喷水推进方式没有这方面的缺陷。因此在挖泥船、渔船、消防船、港作拖船及多用途拖船等作业船舶使用喷水推进装置,其操纵性、动力定位性和适应变负荷能力都有显著提升。对于扫雷、猎雷舰艇这类军用舰船,其作业特点要求舰船在低速航行的同时具有良好的操纵特性。在这类舰船上采用喷水推进装置,除了满足该作业要求外,还具备低噪声场的优点。

(3)隐蔽性能要求高的舰船

对于作战舰艇而言,隐蔽性是最为重要的作战技术指标。喷水推进器的振动噪声较小,具有良好的空泡性能。由于喷水推进器尾波特征不明显,舰船的航迹模糊,同时推进水泵泵壳还可以屏蔽叶轮噪声场的向外辐射,这些特点为提高作战舰船隐蔽性提供了基础条件。

(4)两栖舰船

登陆艇这类两栖舰船采用喷水推进器后不仅具有吃水浅、浅水效应小、冲滩力大以及通过操舵倒航设备可使登陆艇摆尾退滩,省去尾锚等优势,还可以避免螺旋桨推进器在浅水区域推进力降低、低速冲滩登陆或倒航离滩条件下推进力急剧降低且操纵不灵活、登陆时螺旋桨桨叶容易受损、对不同工况推进力适应能力差等问题,从而提高登陆舰的作战与生存能力。

(5)在浅吃水航道作业以及工况多变的船舶

那些在浅吃水航道上航行、推进器直径受限制的船舶,以及一些工况多变的工程/工作船(如拖船、顶推船、挖泥船、港口消防船等),使用喷水推进器可以有效提高这些类型船舶的的工作效能。

(6)鱼雷

采用泵喷射推进器是近期新发展的一种新型鱼雷推进器形式。该推进器不仅可以克服螺旋桨推进器容易产生空泡、削弱鱼雷隐身性能的弊端,还可避免螺旋桨推进器噪声向雷头自导装置的辐射。

1.2 直翼推进器[8-14]

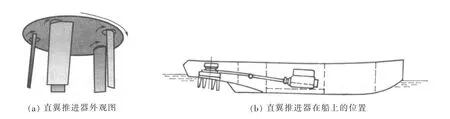

直翼推进器也称为直叶推进器、竖轴推进器、摆线推进器等。它是一种装有垂直机翼型叶片的圆盘式推进器,叶片采用低阻升比和大展弦比的矩形机翼,叶片之间互相平行,并与圆盘的转动轴平行,叶片绕自身转轴自转的同时绕圆盘转轴公转,以产生方向一致的推力,见图 1(a)[14]。 它可在 360°范围内快速改变推力方向及大小,因而具有较好的操纵性和机动性。1925年,奥地利工程师E.Schneider发明了这种转动圆盘式推进器,德国J.M.Voith公司于1928年试制成功第一台直翼推进器。因此,此种直翼推进器通常又称为Voith Schneider推进器(Voith Schneider Propeller,简称:VSP)。

图1 直翼推进器

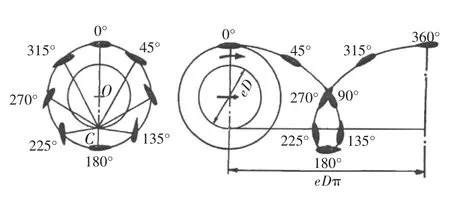

直翼推进器叶片运动规律如图2[8]所示。推进器叶片绕圆盘转轴公转,而各叶片在公转中保持叶片的弦线与叶片中心至操纵点C的连线相垂直。当叶片以某一角速度ω绕转轴旋转,而推进器以速度VA前进时,叶片在空间的运动轨迹是一条摆线(摆线推进器因此而得名),称O¯C¯为偏心距、e=O¯C¯/(D/2)为直翼推进器的偏心率。

图2 直翼推进器叶片运动规律

当推进器圆盘转动时,叶片按某一规律和圆盘作相对的摇摆,在不同的位置以不同的方向角迎向水流。选择相对摇摆的规律需要使每一叶片在其转动一周的任何位置,都能产生和舰船行进方向或需要产生推力的方向一致的分力。通过改变偏心距O¯C¯的大小,可以调整摆角的幅度和初始角,与此同时,直翼推进器推力的大小及方向也会随之改变。直翼推进器中通过控制叶片在不同的位置以不同的方向角迎向水流而产生升力的原理与螺旋桨推进器中桨叶切面产生升力的原理类似。

在实际推进器机构中实现图2所示的直翼推进器叶片运动的方式很多,这里介绍其中一种最基本的广义摆线操纵机构,以使读者对直翼推进器机构的操纵运动方式有一个大致了解。如图3[11]所示,圆盘1转动,直翼2随之转动。圆盘上的滑块3带动连杆4(后者安装在操纵机构的偏心轮5上)。连杆4绕偏心轮5的转动角速度与圆盘1的转动角速度不相等,但它们的转动周期相等。连杆4与连杆6的一端铰接,连杆6的另一端与传动杆8相连。圆盘转动时,连杆6在滑槽7内滑动。滑槽7插在圆盘1上,可以转动但不能移动。连杆6牵引传动杆8及曲轴9,使叶片攻角改变。

图3 广义摆线操纵机构

由于直翼推进器既可以产生沿舰船行进方向的推力,又可以根据需要产生任何其他方向的推力,因此使用此类推进器的船舶无需再安装舵。一般螺旋桨船舶在停航或以极低航速运动时,舵效往往很差或完全丧失操船能力,而直翼推进器在上述工况下仍具有灵活的操纵力。直翼推进器的另一个重要特性是由于偏心距O¯C¯的大小可任意调整,它可以控制叶片以不同的方向角迎向水流,从而改变叶片的螺距角。这一特性使直翼推进器在不同工况下都可以与主机配合,充分发挥主机的功率,这对于如拖轮、渔船、破冰船等类型的多工况船是有利的。

综上所述,直翼推进器作为一种船用推进装置,其优点是操纵性能优良、推进效率较高、适应于不同工况,并可在浅水中使用。直翼推进器常用于对操纵性有特殊要求的船舶上,例如港口工作船、拖轮、渡轮、起重浮吊以及军用舰船中的猎雷舰艇。直翼推进器的缺点是结构复杂、造价较高,并且由于垂直机翼安装在船底外部,叶片容易损坏,见图1(b)。

1.3 吊舱推进器[15-20]

吊舱推进器分为机械传动的Z型全回转舵桨推进器和电力驱动的吊舱式电力推进器两种主要形式,其所驱动的螺旋桨可以随吊舱进行360°回转,从而实现集推进装置与舵装置于一体的功能。

吊舱推进器的主要优点是操纵性能好。由于其可以在360°范围内进行旋转,故可以对船体实施矢量推进、提高船舶操纵的灵活性、缩小船舶的回转半径。采用吊舱推进器的船舶还可进行常规推进器舰船无法完成的操纵,如进行原地回转、横向移动、急速后退和在微速范围内操舵等。吊舱推进器的主要缺点是:由于吊舱安置于船体外部,抗冲击能力弱,吊舱易受损坏;由于没有尾舵,船舶的航向稳定性较差,船舶横摇阻尼也较传统的船舶小,更易出现大幅度横摇。

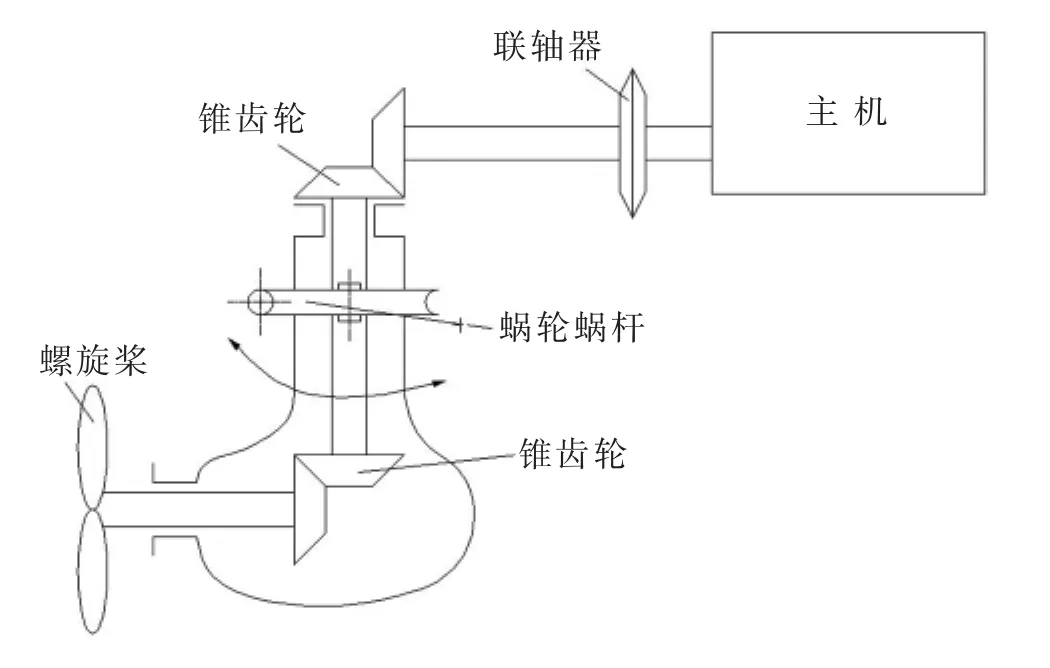

1.3.1 Z型全回转舵桨推进器

Z型全回转舵桨推进器的示意图见图4。该推进器由两套锥齿轮组以机械传动的方式,通过Z型轴系将主机发出的转矩传递到螺旋桨,螺旋桨可绕竖向立轴轴线作360°回转,从而产生全方位的推力。

1.3.2 吊舱式电力推进器

图4 Z型全回转舵桨推进器示意图

吊舱式电力推进器(又称POD推进器)是近年来发展起来的新型船舶电力推进系统。其利用发电机把机械能转变成电能,再通过电动机把电能转换成机械能,从而实现原动机(主机)功率向推进器功率的非机械方式传递。

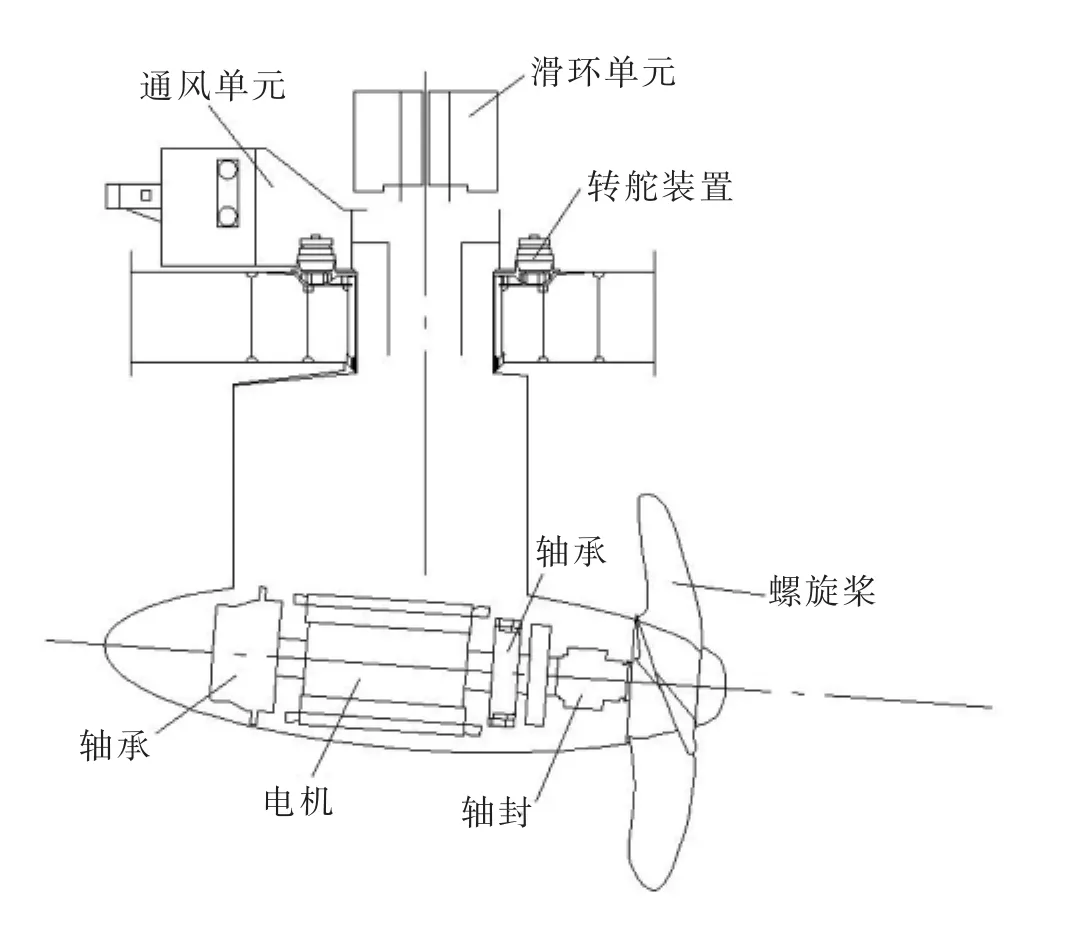

吊舱式电力推进器主要由支架、吊舱和螺旋桨等部件构成。其中,吊舱通过支撑结构悬挂于船体尾部或其他需要产生推进力的部位,舱体内置电机直接驱动舱体前端和(或)后端的螺旋桨。与常规轴系式推进器相比,吊舱式电力推进器由于螺旋桨工作在稳流场中,可提高螺旋桨的效率;由于省去了长轴系,故提高了传动效率;由于取消了螺旋桨支撑等附属装置和舵,故提高了推进效率,并且具有布置方便、降低噪声等优点。吊舱式电力推进器典型模块结构如图5所示。

图5 吊舱式电力推进模块结构示意图

电力推进模块是吊舱式电力推进器的主体部分,它主要由内置驱动电机、螺旋桨、转舵装置以及冷却装置组成。螺旋桨直接连接在推进电机轴上,机、桨同轴省却了齿轮传动。螺旋桨产生的推力通过推进电机的轴承传递给船体,按照螺旋桨和电机的相对位置或螺旋桨作用力方式的不同可分为拉式和推式。转舵装置由转动电机和相应的机械结构组成。冷却机构负责对整个吊舱进行冷却,可分为利用周围海水对流的水冷却和在吊舱内形成空气循环的空气冷却两种方式。吊舱通过法兰盘与船体相接。电动机由位于船舱内的发电机供电,发电机的电力和相关的控制数据经电缆和滑环装置传送给电动机。不直接采用电缆而采用滑环装置把机舱内的动力和控制电缆与吊舱内的动力和控制电缆进行连接是为防止吊舱旋转时电缆扭结在一起,从而使吊舱具在更好的灵活性。滑环装置由电动机或液压发动机来带动,使吊舱360°回转,从而起到转舵的作用。

吊舱式电力推进器优点:

(1)有利于全船优化布置。对于传统螺旋桨推进的舰船,从主机到螺旋桨之间的传动轴系位置是难以改变的,因此舰船的总体布置在很大程度上取决于传动轴系和主机的布置,这就使船舶总体设计的优化受到一定程度的制约。若采用吊舱式电力推进系统,由于动力机舱位置不受推进器、轴系限制,可以根据具体需要进行自由布置,这就为提高舱容、优化全船的布置提供条件,从而提高舰船设计、建造和使用的灵活性。

(2)螺旋桨推进效率高、空泡性能好。由于吊舱式电力推进器的螺旋桨不受艉轴限制,可以工作在均匀伴流流场中,提高船后螺旋桨效率,降低空泡的发生率;省去长轴系,提高了从原动机到螺旋桨之间的功率传送效率;取消螺旋桨支撑等附属装置和舵,减少了附体阻力;同时螺旋桨布置位置自由度的增加,也为提高船身效率提供了条件。

(3)船体振动、噪声低。相对于采用常规推进方式的船舶,采用吊舱式电力推进器的船舶由于螺旋桨工作的流场均匀性得到改善,降低了螺旋桨周期性干扰力;由于动力机舱位置不受限制,可以对动力机舱实施更有效的屏蔽措施,减弱主机周期性干扰力;由于在动力装置和推进器之间没有机械连接,轴系干扰力也可以降低。

(4)模块化程度高,缩短了船舶的建造周期。吊舱式电力推进器实行专业化生产,在专门工厂整体制造,后期将作为一个整体模块直接安装在舰船上。这样可以有效降低建造费用和建造周期,也有利于推进器的专业维护。

(5)提高了原动机(主机)的效率。由于推进器与原动机没有直接的机械功率传递关系,原动机可不受推进负载变化的制约而保持最佳的工作状态;也可以根据负荷需要决定并入电网的发电机台数,使机组运行于理想负荷下,使全电力系统的优越性得以充分发挥。

吊舱式电力推进器的主要缺点:

(1)初始投资相对较大;

(2)吊舱内电机本身引起的噪声较大,需要采取多种措施来降低所产生的水下噪声;

(3)由于吊舱内空间狭窄,发生故障需要大修较普通推进器麻烦;

(4)大功率吊舱式电力推进器轴承负荷高、发热后容易引起机构热变形,从而损坏轴承或破坏桨轴密封的问题目前还没有得到妥善的解决。

虽然吊舱式电力推进器与Z型全回转舵桨推进器同属于全回转推进器,且它们的吊舱模块都可绕垂直轴线作360°回转,将螺旋桨推进力直接作用于所需方向。但是它们的功率传递方式不同:前者的推进电机装在吊舱内,螺旋桨轴与电动机的转子成为一体、一起旋转,原动机所发出的功率通过非机械方式传递给螺旋桨;而后者的推进主机(电机或柴油机)设在船舱内,所发出的功率通过机械方式传递给螺旋桨。与Z型全回转舵桨推进器相比,吊舱式电力推进器由于动力装置和推进器之间没有机械连接,因此减少了机械损耗、降低了振动和噪声、改善了船体结构、为尾部线型优化创造了条件。

豪华游轮、FPSO、浮式海洋平台、滚装船、多用途海洋供应船、化学品船、军用舰船、科学考察船、布缆船、海洋调查船、破冰船、救捞船、大型渔船等对操纵性要求较高的船舶,安装吊舱推进器较为适宜。

2 结果与讨论

从以上分析可以看到,与传统螺旋桨推进器比较,喷水推进器、直翼推进器和吊舱推进器具有如下共同优点:

(1)空泡性能好。推进器的结构特点决定了这三种推进器的叶轮、叶片或螺旋桨不容易产生空泡。

(2)可以实现矢量推进。直翼推进器、吊舱推进器以及部分类型的喷水推进器不需要安装舵,推进器同时具备推进与操纵功能。

(3)具备矢量推进的功能,可以对舰船进行灵活操纵,且在低速航行时具有良好的操纵性。

(4)工作时引起的振动较小、噪声较低。

这三种推进器均有以下缺点:

(1)造价均高于常规螺旋桨推进器。

(2)都需要在较好的水下环境工作:喷水推进在水草或杂物较多的水域工作时,进水口容易堵塞;直翼推进器叶片和吊舱推进器的吊舱由于安装在船底外部,抗冲击能力比较弱。

3 结 论

船舶推进方式的选型、设计是一个复杂的过程,需综合考虑推进系统效率、空泡性能、振动噪声、安装、可用性与可维修性等各类因素,所以在设计与选型时应根据舰船任务和使命要求选择最合适的推进器。

[1]王立祥.船舶喷水推进[J].船舶,1997,(3):45-52.

[2]刘柱,孟凡立.船舶喷水推进技术发展[J].航海技术,2004,(4):42-44.

[3]孔庆福,吴家明,贾野,等.舰船喷水推进技术研究[J].舰船科学技术,2004,26(3):28-30.

[4]吴梵,陈昕.喷水推进装置及其在舰艇上的应用[J].海军工程大学学报,2003,15(6):44-48.

[5]盛振邦,刘应中.船舶原理(下册)[M].上海:上海交通大学出版社,2004.

[6]李晓晖,朱玉泉,聂松林.喷水推进器的发展研究综述[J].液压与气动,2007,(7):1-4.

[7]姜华.喷水推进装置在船舶上的应用发展[J].广东造船,2008,(3):34-35.

[8]朱典明.摆线推进器的理论计算方法[J].哈尔滨船舶工程学院学报,1982,(1):1-27.

[9]王振邦.摆线推进器机构的研究一VSP机构分析[J].应用科技,1985,(1):35-43.

[10]鹿素江.竖轴推进器两种控制机构叶片角的探讨[J].中国造船,1985,(4):14-21.

[11]钱晓南.直翼推进器的性能分析及其理论[J].中国造船,1963,(51):9-25.

[12]周行健.平旋推进器桨叶驱动机构的研究[J].机电设备,1996,(5):18-26.

[13]张洪雨,徐玉如,黄薇莉,等.摆线推进器水动力性能研究[J].海洋工程,1998,16(3):27-35.

[14]张德孝.船舶概论[M].北京:化学工业出版社,2010.

[15]马骋.吊舱推进技术[M].上海:上海交通大学出版社,2007.

[16]谢清程,易小冬.吊舱式电力推进器的新进展[J].机电设备,2007,24(1):1-2.

[17]高海波,高孝洪,陈辉,等.吊舱式电力推进装置的发展及应用[J].武汉理工大学学报(交通科学与工程版),2006,30(1):77-80.

[18]高宜朋,曾凡明,张晓锋.吊舱推进器在舰船推进系统中的发展现状及关键技术分析[J].中国舰船研究,2011,26(3):28-30.

[19]王志华.吊舱式电力推进装置[J].船电技术,1999,26(3):28-30.

[20]黄鹏程,聂延生.吊舱式电力推进评价及其影响[J].航海技术,2005,(1):45-47.