吸盘挖泥船吸盘试验研究

2012-08-11冯峰孙雪孙原李晓姣

冯峰 孙雪 孙原 李晓姣

(哈尔滨工程大学 船舶工程学院 哈尔滨150001)

0 引 言

吸盘挖泥船最早出现在美国,是继链斗挖泥船、绞吸挖泥船、耙吸挖泥船之后发展起来的一种新型挖泥船,主要用于密西西比河的维护和疏浚。除美国外,俄罗斯的西伯利亚以及中国长江航道等上游河段也有此类挖泥船进行作业。

随着疏浚行业的繁荣发展,吸盘挖泥船越来越受到重视,美国、日本、芬兰、捷克斯洛伐克等国都相继自行设计、制造了这种船舶。我国由中国船舶及海洋工程设计研究院设计的第一艘吸盘挖泥船“吸盘1号”于1993年在东海船厂建造成功,然而当时吸盘挖泥船的关键设备——吸盘头仍从国外进口,有关吸盘型式、特性对挖泥船挖泥效果的理论研究也比较匮乏[1]。

本文依托于黑瞎子岛航道疏浚工程船,针对黑龙江水运规划设计院自行设计的吸盘进行模型试验,以验证该设计吸盘能否满足实际工程需要。

1 试验设备及仪器综述

吸盘试验是在黑龙江水运规划设计院的泥浆试验室完成的。黑龙江水运规划设计院的泥浆试验池尺度(长×宽×深)为 8 m×2 m×1 m。

(1)实船的相关设备参数

泥泵:清水流量5 000 m3,扬程46 m;

吸盘口尺寸:7.2 m×0.18 m,分为左右两腔;

土质:Ⅲ类土,中细砂(平均粒径d50=0.245 mm);

(2)试验泥浆池的主要设备参数

主机:三相异步电动机,额定电压380 V;

泥浆泵:流量40 m3/h,扬程15 m;

高压冲水泵:流量12 m3/h,扬程30 m;

X、Y方向台车:X方向最大移动距离为1.5 m,Y方向最大移动距离为5.5 m;

台车上配备有变频测量仪,能够调节控制台车行进速度以及高压冲水泵扬程等;

电磁流量变送器:用来测量瞬时流量,额定电压220 V,频率 50 Hz;

计量筒:最大容积为1.3 L。

图1 泥浆试验室概貌

2 模型概述

2.1 模型几何比尺

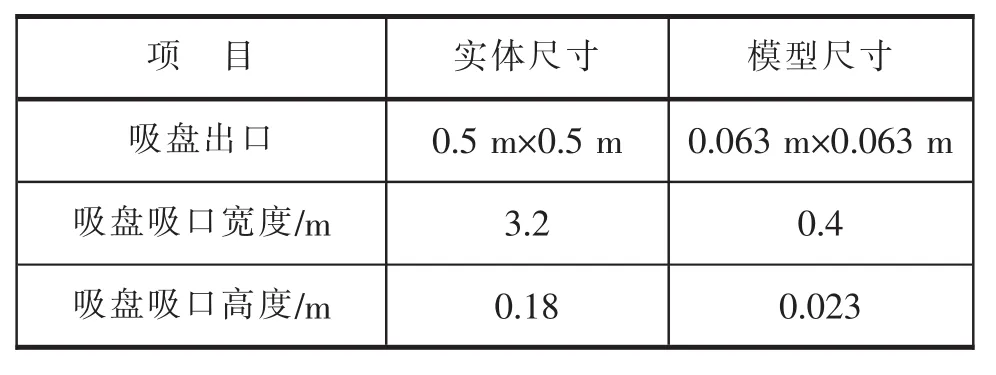

在模型吸盘的设计上,为了满足高压喷水孔的布置,吸盘模型需要具有一定尺寸。因为吸盘模型较小,加大了布置高压冲水喷射孔的难度,且减小喷水孔尺寸会使悬浮的泥沙堵塞其中,降低高压冲水的喷射力,从而导致挖掘效率的变化,泥面平整度也会受影响。因此,为了减小比尺效应的影响,应选择较大比尺的模型。但是大比尺的模型吸盘较重且会增加泥浆流量,所需要的泥泵和高压冲水泵的功率也会相应增大,台车的拖曳阻力也加大,因而吸盘模型比尺的选择将受到试验室采用的泥泵功率、高压冲水泵的功率、行进台车功率及泥浆池大小等条件的限制[2]。通过试算并综合考虑各方面因素,确定试验室允许条件下的吸盘缩尺比为8(主要尺寸查表1)。

需要注意的是,试验用泥沙的粒径与实际情况完全一致,无法做到缩放,从而影响高压冲水的喷射效果。为了尽量减少泥沙对喷射孔的堵塞、提高试验的精度,故喷射孔的缩放比会与整个实体的缩放比不一致(实际孔的直径为20 mm,试验孔直径为 5 mm)。

表1 吸盘和模型主要参数(λ=8)

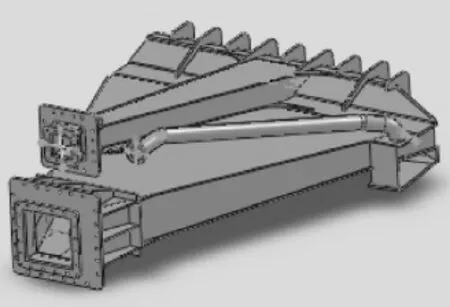

2.2 模型建立与加工

根据黑龙江水运规划设计院设计的吸盘装配总图,在SolidWorks2010软件建立吸盘整体模型,包括吸盘主体和高压冲水系统,如图2所示。在SolidWorks软件里导出各板的工程图,按照1∶8比例进行放样,并依据吸盘装配总图进行装配焊接,得出试验模型,如图3所示。

图2 SolidWorks软件里面的吸盘模型

图3 吸盘模型实体

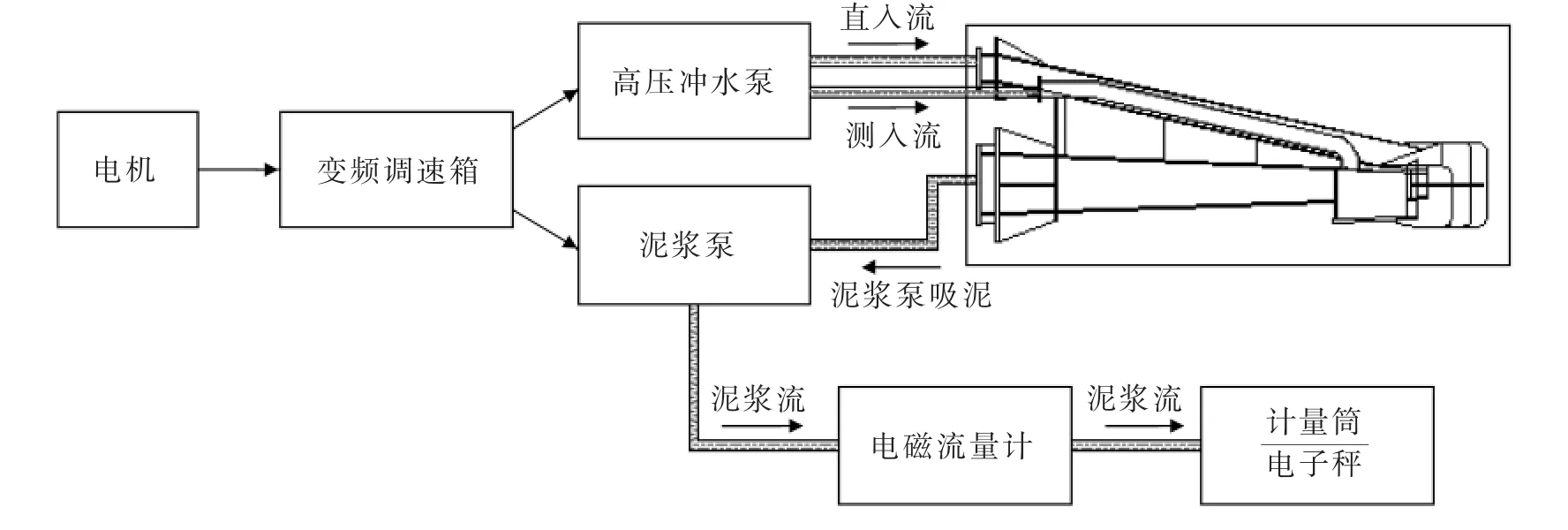

将加工好的吸盘模型通过法兰盘固定在支架上(可通过调节支架改变吸盘的下放角度和深度),高压冲水泵通过两根软管分别与吸盘高压冲水的侧入流进口、直入流进口相连,如图4所示。

3 吸盘模型试验

试验根据吸盘的结构特性及工作原理分四部分进行,包括无高压冲水系统下各变量对泥浆浓度的影响、高压冲水系统开启条件下双排喷嘴工作变量对泥浆浓度的影响、仅上排喷嘴工作各变量对泥浆浓度的影响、仅下排喷嘴工作各变量对泥浆浓度的影响。试验流程图如图5所示。

图4 吸盘模型安装图

图5 吸盘试验流程图

3.1 试验数据

试验的最终目的是测量排泥管排出的泥浆浓度,以判断所设计吸盘能否满足工程需要。测量浓度有以下几种方法:

(1)试验设备计量筒和电子秤。

(2)工程测量法:测量吸盘完成固定挖泥距离所用的时间t,待完成后将泥浆池内的水排出,通过测量泥沟的深度h、宽度B以及长度L进行计算,公式为:浓度

(3)直接在排泥管口处用量杯接取溶液。

由于高压冲水未开启,故当台车静止时,吸盘只是依靠泥浆泵的吸力吸入清水或者掺杂表层浮泥的泥浆,浓度很小。台车以一定速度前进时,吸盘则依靠吸盘头的机械切削作用及泥浆泵吸水的冲刷作用,吸入的溶液浓度比静止时稍高,但仍然达不到要求。因此本试验主要是在高压冲水开启时,通过测量不同工况的浓度来进行分析判断。

3.1.1 吸盘上部冲水系统(直入流)

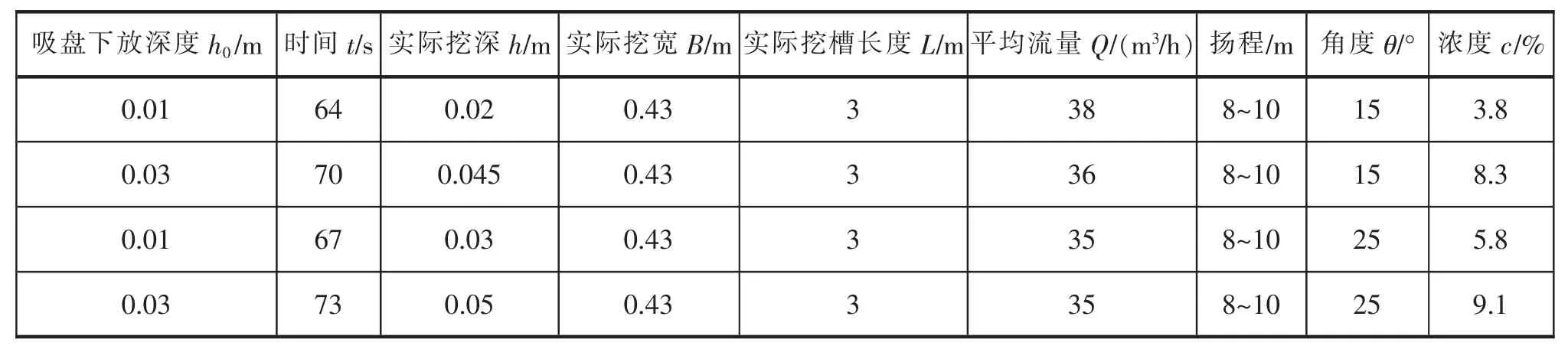

打开高压冲水泵控制上排喷嘴的阀门进行测量,得到如表2所示数据。

表2 开启上排高压冲水的试验数据

3.1.2 吸盘下部冲水系统(侧入流)

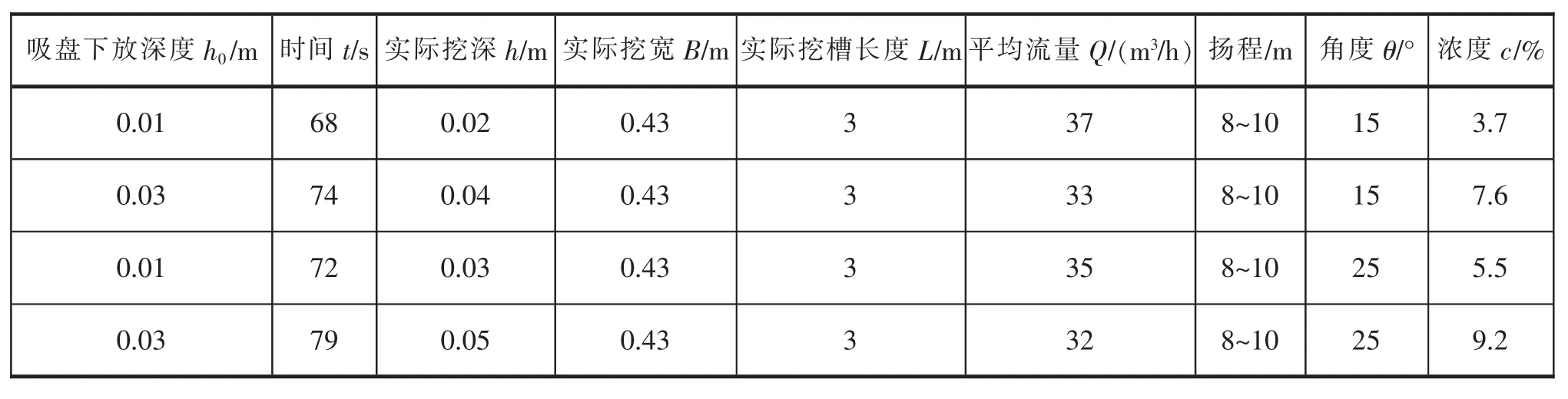

打开高压冲水泵控制下排喷嘴的阀门进行测量、得到如表3所示数据。

3.1.3 吸盘两排高压冲水

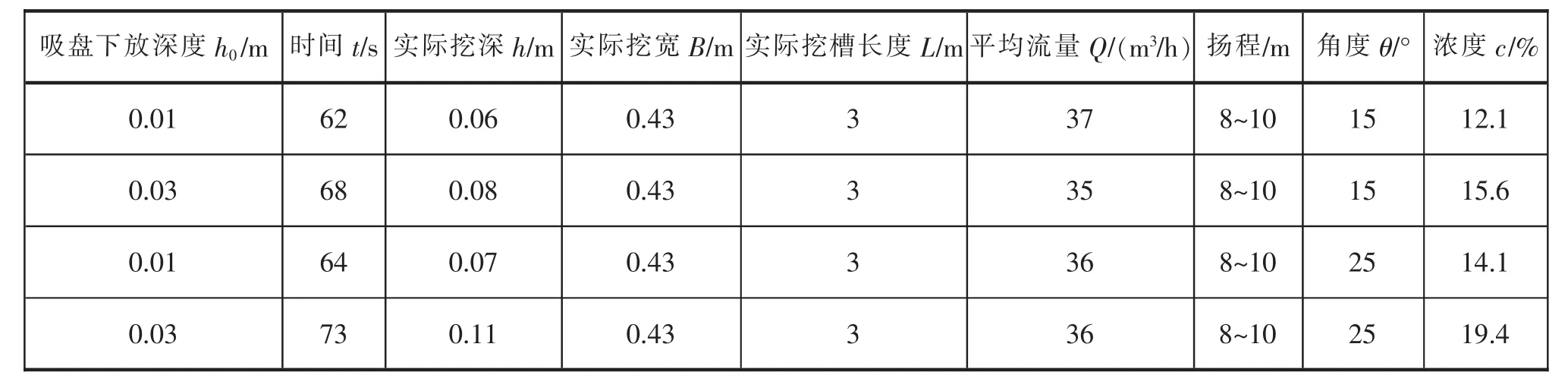

打开高压冲水泵控制上、下排喷嘴的阀门进行测量,得到如表4所示数据。

表3 开启下排高压冲水的试验数据

表4 开启高压冲水的试验数据

3.2 试验数据分析

本试验主要有三个变量:高压冲水系统、吸盘下放的深度及吸盘工作的角度。根据表2~4,可以看出:

(1)高压冲水打开,在吸盘下放深度一致的前提下,排泥管排出泥浆的浓度随着吸盘工作角度的增加而升高;而在吸盘工作角度一致的前提下,泥浆浓度随着吸盘下放深度的增加而升高。

(2)单排高压冲水开启的情况下,比较表2和表3的试验数据,可看出开启上排喷水系统(直入流)得到的泥浆浓度较开启下排喷水系统(侧入流)高。究其原因:高压冲水系统中,主要能耗是局部水头损失和水箱内部紊动造成的损失。侧入流的射流一致性较直入流要稍好一些,但在流场的稳定性方面要差很多,能耗比较大,直接影响到射流的平均速度。如果条件允许,使用直入流效果更好。

(3)两排高压冲水开启的情况下,测量得到的泥浆浓度较单排高压冲水高很多,效果最好。

(4)吸盘试验环境虽然尽量模拟实际流域条件,但与实际不同:吸盘模型为1∶8,固体物料颗粒(泥沙)直径为1∶1。虽然对喷射孔进行扩大,但仍会有泥沙堵塞喷射孔,直接导致高压喷射冲击力的降低,降低泥浆浓度;泥浆池内水流为静止,而实际工况有一定的流速;泥浆池里的泥由于常年未使用,硬度也相对较高,高压冲水时会影响冲击效果。综合以上不利因素,实际进行疏浚工作时排出的泥浆浓度会高于试验测得的浓度5%~10%,即实际泥浆浓度应该能达到20%~30%,符合工程需要,证明所设计吸盘合理。

4 模型数值模拟

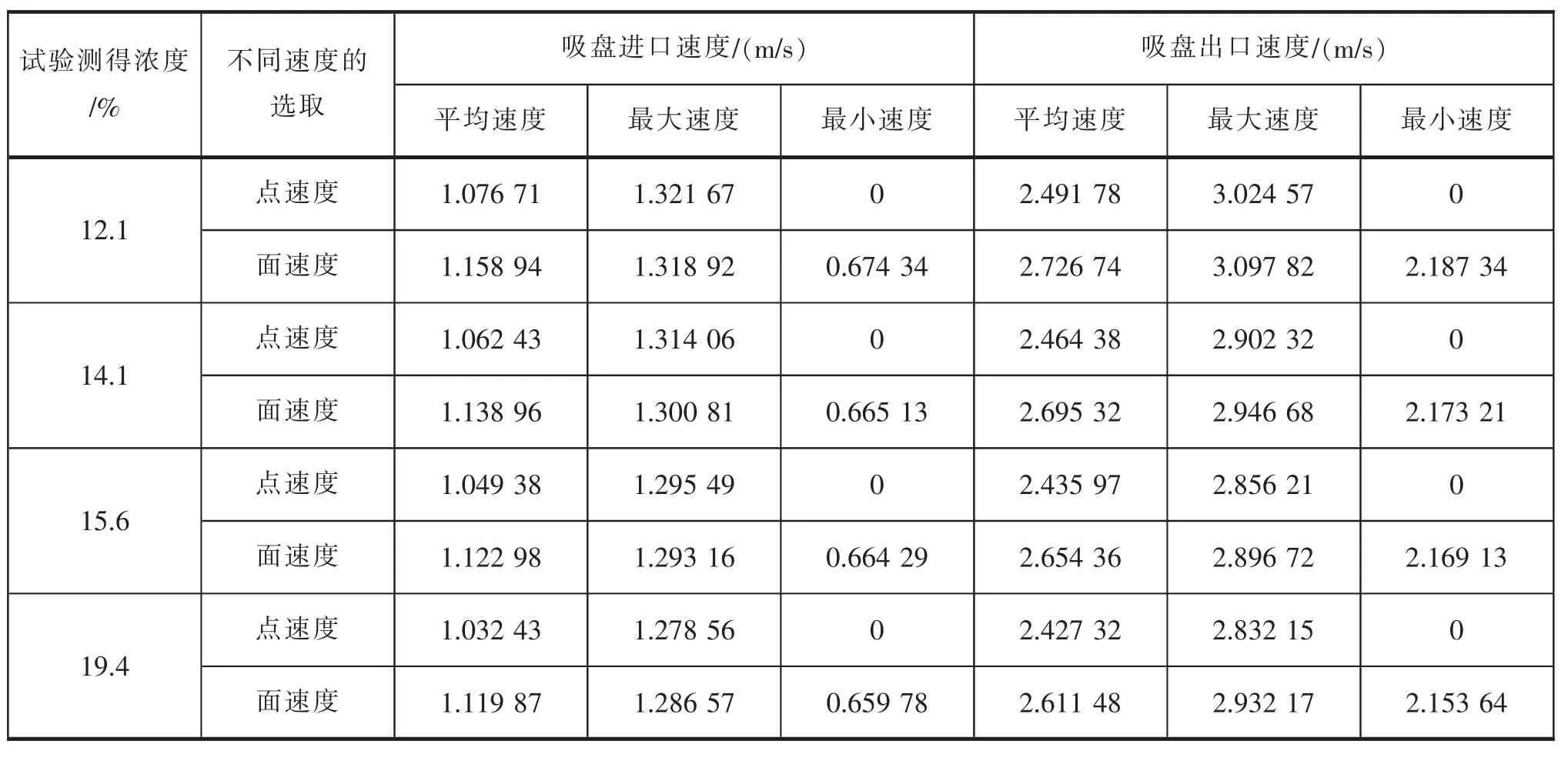

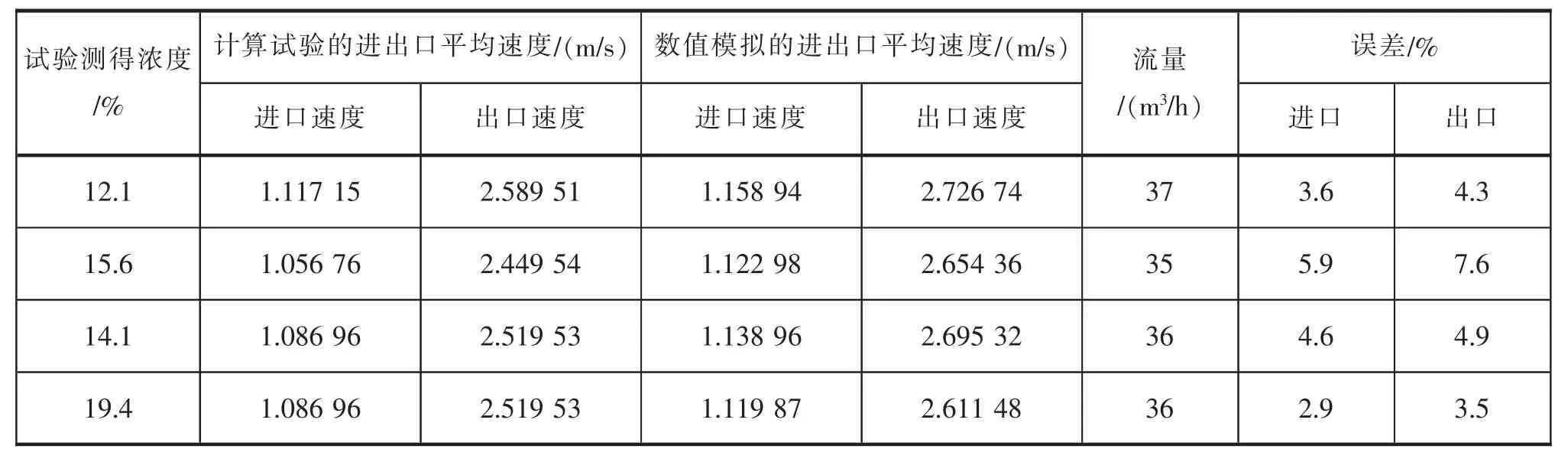

为了判断试验数据的准确性,我们在SolidWorks软件里对模型进行1∶8缩放,导入FLUENT中进行数值模拟并比对试验数据和数值模拟结果。数值模拟是根据已测浓度和出口流量值计算进、出口的速度,无法考虑高压冲水和工况变量,而试验所需比对的数据是根据出口流量计算进、出口速度。由于在前一章节试验中,两排高压冲水开启情况下测得的泥浆浓度较符合实际工程需要,故本节数值模拟只取第三组数据,表5为数值模拟吸盘1∶8模型得到的进出口速度。

表5 试验与数值模拟结果比对

根据试验过程中电子流量计测得的流量可以粗略计算出吸盘进出口的速度,如表6所示。计算得到的出口速度实际为排泥管的出口速度,由于泥浆从吸盘口到排泥管出口有约3 m长的管路,存在沿程损失,所以吸盘出口的速度比表6中的数值偏大,根据误差公式计算得到的误差比表6中的数值偏小。由表6可以看出,误差大部分在5%以内,由此可以推断实际吸盘出口速度误差更小,试验与数值模拟相吻合。

表6 试验与数值模拟结果比对

5 结 论

本文模型试验旨在获得多组数据以便进行定量研究,总结设计吸盘的相关经验。不过,由于试验室设备陈旧,导致试验数据的采集量与精度大大降低。试验时由于泥浆浑浊,故无法观察到水下高压冲水喷射后泥浆流的流动情况。

我们建议试验室能尽快添加高速摄像仪等设备,为深入的后续研究作准备。

[1]袁威.吸盘式挖泥船吸盘特性研究[D].哈尔滨工程大学硕士学位论文.2010.

[2]洪国军,王健,林风.自航耙吸挖泥船耙头模型试验研究[J].中国港湾建设.2008(04):19-20.