智能按键开关参数测量仪*

2012-08-09姚蕾

姚 蕾

(成都职业技术学院,成都 610041)

在批量生产按键开关的过程中,质量检测这个环节相当重要,传统的检测采用“按键开关荷重位移曲线仪”进行样品抽测,它是二纬坐标以X 轴为行程,以Y 轴为感应力的大小变化形成的曲线测试仪器,专门来测量各种开关,按键,弹片及一些带有弹性的东西。“按键开关荷重位移曲线仪”的功能强大,整个受力过程通过曲线来表示,非常直观,能同时测出23个参数,最小显示行程已经可以达到0.001 mm,最小显示荷重达到0.01 g 精度,且所有资料皆可储存(试验条件、荷重曲线图、测试结果、检查报表等),测量曲线图由电脑记忆,可随时放大、缩小。但是针对于按键开关的专业生产的厂家,不需要同时测量几十种参数,只需要测量很少的参数,依据开关动作的荷重曲线,就可以用于生产线上检测全部开关的良品和不良品,不需要在生产线上使用价格较为昂贵的“按键开关荷重位移曲线仪”。

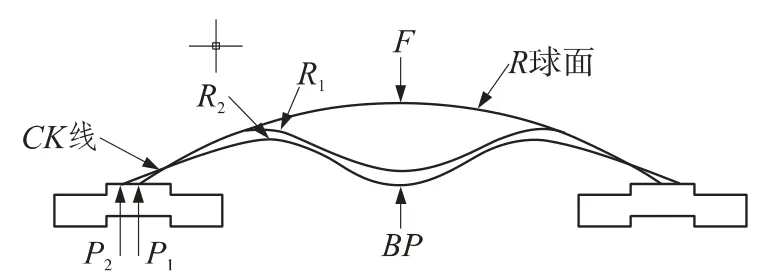

1 按键开关的工作原理

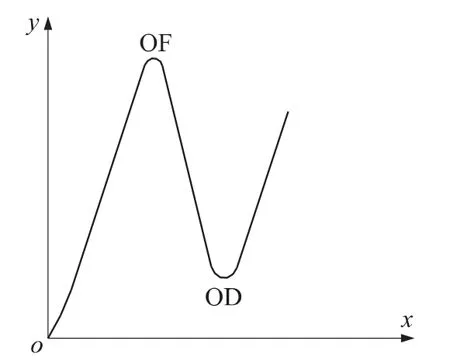

按键上的金属弹片位于软性线路板板上的导电部位,当受到按压时,弹片的中心点下凹,接触到PCB 上的线路,从而形成回路,电流通过,整个产品就得以正常工作。按键开关从按下去到复位,这个过程也叫一个开关动作。按键开关形变过程如图1所示,弹片自由状态时,支撑点为P1,当外力F 开始向下施力时,弹片开始变形及位移,此时开始产生曲线。在以P1为支撑点时,外力F 造成弹片变形,会产生最小的R1,此时的外力F 即为弹片的OF值,过了弹片OF值位置时,支撑点P1会开始向P2位移,只要P1一位移,则R1又会变大,造成OF值变小,此时曲线即产生向下曲线(CK)。当达到P2时,即为P2支撑之最大R2,此时即达到弹片的BP点(最小OD点)。若此时外力F 继续施力,则曲线又会向上产生曲线,上述过程如图2所示,X 轴为行程,单位mm;Y 轴为感应力,单位g。图中有两个极值点,一个极大值OF,一个极小值OD,CK为操作变化比例,即CK=(OF-OD)/OD×100%,这三个值作为判断按键开关质量好坏的重要参数。

图1 按键开关形变过程示意图

图2 一个开关动作的简化荷重曲线

2 系统设计

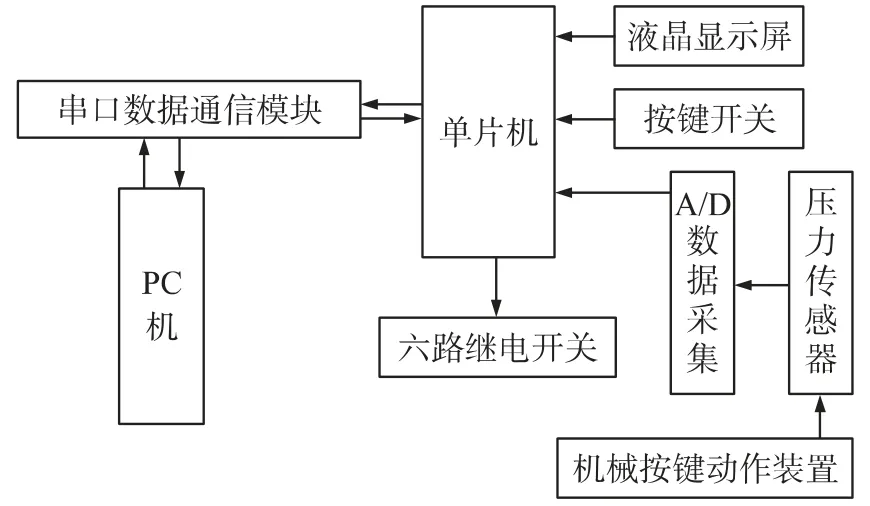

系统分为机械按键动作装置和高速A/D 采集处理电路,机械按键动作装置主要作用是模拟按键开关的动作过程,使按键按下去的速度和受力都均匀,这样按键开关一个按键动作所形成的压力变化曲线是稳定且准确的,倘若不用机械装置,用手按按键开关的话,每次按按键开关的受力和速度都不均匀,可能导致在A/D 采样区间内采集不到准确的极值点,造成误判。高速A/D 采集处理电路主要是设置相关参数、显示相关数据、控制A/D 进行高速数据采集和判断按键开关的好坏,系统框图如图3所示,主要包括机械按键动作装置、压力传感器、高速A/D 数据采集、按键电路、液晶显示、六路继电开关,串口数据通讯模块。OF、CK、OD值的设定、存储和压力传感器校准。测量前,先触发系统的外部中断,同时对液晶屏清屏,表示可以进行A/D 采集,此时打开机械按键动作装置的开关按钮,装置的连杆压臂以均匀的速度下压,完成一个开关动作以后,机械装置会自动恢复原始位置,单片机开始处理A/D 采集的数据,处理的结果同时在液晶上显示,并根据测量结果使相应的继电器闭合,同时也通过串口往PC 机上发送相关指令,用于生产线上良品和不良品的分拣。

图3 系统框图

3 硬件电路设计

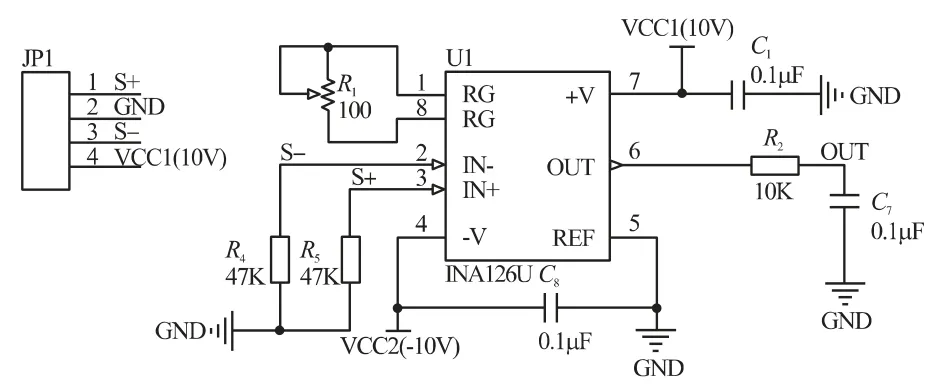

3.1 压力传感器采集和放大电路

应变计箔栅测量精度较高,成本低,但是响应速度过慢,不适用与生产线上的高速采集,故使用高灵敏合金钢S 型拉压力传感器,其具有较强的抗扭、抗侧和抗偏载能力,响应速度小于2 ms,测量精度高、稳定性能好、温度漂移小、输出对称性好、结构紧凑等特点。S 型拉压力传感器采用四线制输出,绿色线S+为信号线的正极,黄色线GNO为电源负极,橙色线S-为信号线的负极,红色线为电源线的正极VCC,信号线接到INA126 的差分输入,具体连接如图4所示,压力传感器的供电电压为10 V。

图4 压力传感器电路图

对压力传感器进行测试,压力传感器的输出信号非常小,最大输出只有11 mV 左右,直接用A/D 采集的数据变化太小,几乎分辨不出来压力的变化,所以要把信号放大。考虑到测量按键压力变化不需要很大的测量范围,最大量程800 g 已经可以满足,所以把放大倍数调到1 000倍。采用具有很低的输入失调、输入漂移和极好的共模抑制比的精密仪表放大器INA126,其1脚、8脚之间跨接增益电阻Rg,其增益G可由G=5+80 kΩ/Rg确定。输出电压Vo为G×(VIN+-VIN-)。为了降低噪声,在电源输入端4脚、7脚与地接入0.1μF~0.47μF 的去耦电容。输出参考端Ref与负载共地,以提高共模抑制能力。INA126 在绝大部分应用中,由于失调电压很小,所以不需要对失调电压进行调整。Rg采用100Ω 的可调电位器,调整Rg≈80.4Ω,使得G=1 000,满足设计要求。

3.2 A/D 数据转换电路

图5 ADS7816 电路图

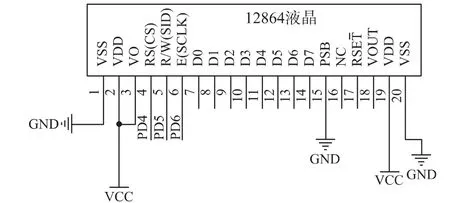

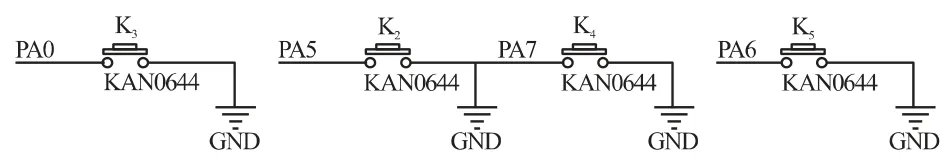

3.3 液晶显示和按键电路

设计使用的液晶模块是12864 图形点阵液晶,显示模块设计主要是将主机处理后的数据显示出来,该模块与单片机连接简单,只需单片机的三位I/O 口分别与液晶模块的SCLK、SID、CS 相接。在系统中,为了布线简单及驱动能力更强,分别用单片机PD4、PD5、PD6 接液晶显示器的CS、SID、SCLK 端,具体电路如图6所示。为了节省端口,系统采用了四个独立键盘作为调整参数的人机设置界面,如图7所示。K3按键和单片机PA0 相连主要功能是清零,K2按键和单片机PA5 相连主要功能是上下菜单选择,K4按键和单片机PA7 相连主要功能是位选,K5按键和单片机PA6 相连主要功能确认设置。

图6 液晶和单片机连接电路图

图7 独立式按键电路图

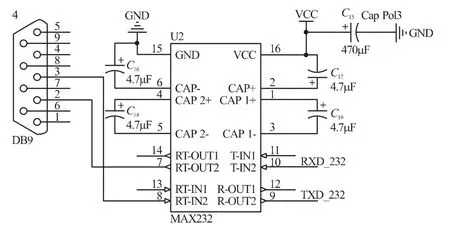

3.4 串行数据通信电路

系统采用的控制芯片MAX232 完成两路TTL/RS-232 电平的转换,MAX232 的9、10 引脚是TTL电平端,用来连接单片机,具体电路连接如图8所示。在实际应用中,器件对电源噪声很敏感。故VCC 必须要对地加去耦电容C5,其值为0.1μF。电容C1、C2、C3和C4取1.0μF,以提高抗干扰能力,在连接时必须尽量靠近器件。下半部分为发送和接收部分,T1IN和T2IN 直接接TTL/CMOS 电平的单片机的串口发送端TXD;R1OUT和R2OUT 直接接TTL/CMOS 电平的单片机的串口接收端RXD;T1OUT和T2OUT 直接接PC 机的RS-232 串口的接收端RXD;R1IN和R2IN 直接接PC 机的RS-232串口发送端TXD。

图8 单片机与PC 通信电路图

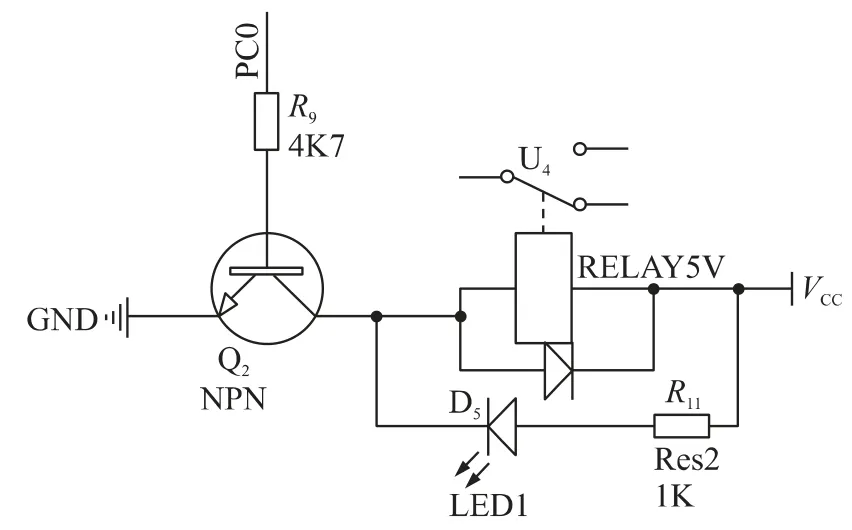

3.5 六路继电开关电路

六路继电开关分别对应着OF、CK、OD 的上、下限报警值,一旦高于最高值或者低于最低值继电器都会闭合,同时指示灯会亮,表示该路继电器闭合。控制这六路继电器开关是用单片机PC0至PC5 六个IO 口控制的,具体电路连接如图9所示。

图9 继电开关电路图

3.6 电源电路设计

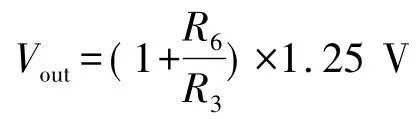

系统压力传感器需要用到10 V 的工作电压源,仪表放大器要用±10 V 的工作电源,单片机需要用到5 V 电源。图10 是+10 V 输出电源电路连接图,工频变压器把220 V 交流电降至交流12 V,交流12 V 经过整流桥之后转换为直流电压,再经过电容滤波输出比较稳定的直流电压,作为LM317 的输入调整电压,经过LM317 调整为比较稳定的10V 电压。LM317 输出电压与R3、R6存在如下关系:

取R3=180Ω,若Vout=10 V,则算得R6=1 260Ω,所以电位器R6至少要1 260Ω,电位器R6最终取2 kΩ,电路焊接好后,通上电源,用万用表测LM317 的输出,同时调整R6电位器,使得输出为10.00 V,为了防止使用过程中不小心碰到电位器导致输出电压发生变化,调整好后应用固体胶固封住电位器R6。

图10 +10 V 电源电路图

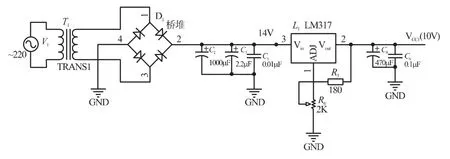

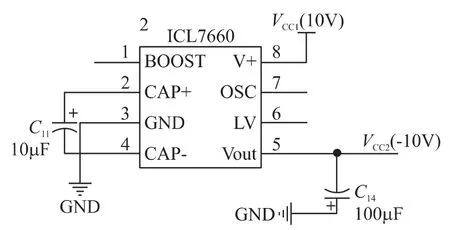

选用了ICL7660 作为电源转换芯片实现-10 V的电压源,-10 V 电源转换电路连接如图11所示,单片机电源用LM7805 转换,LM7805 的输入接+10 V 电压源的输出,具体电路如图12所示。

图11 -10 V 电源转换电路

图12 +5 V 电源电路图

4 软件设计

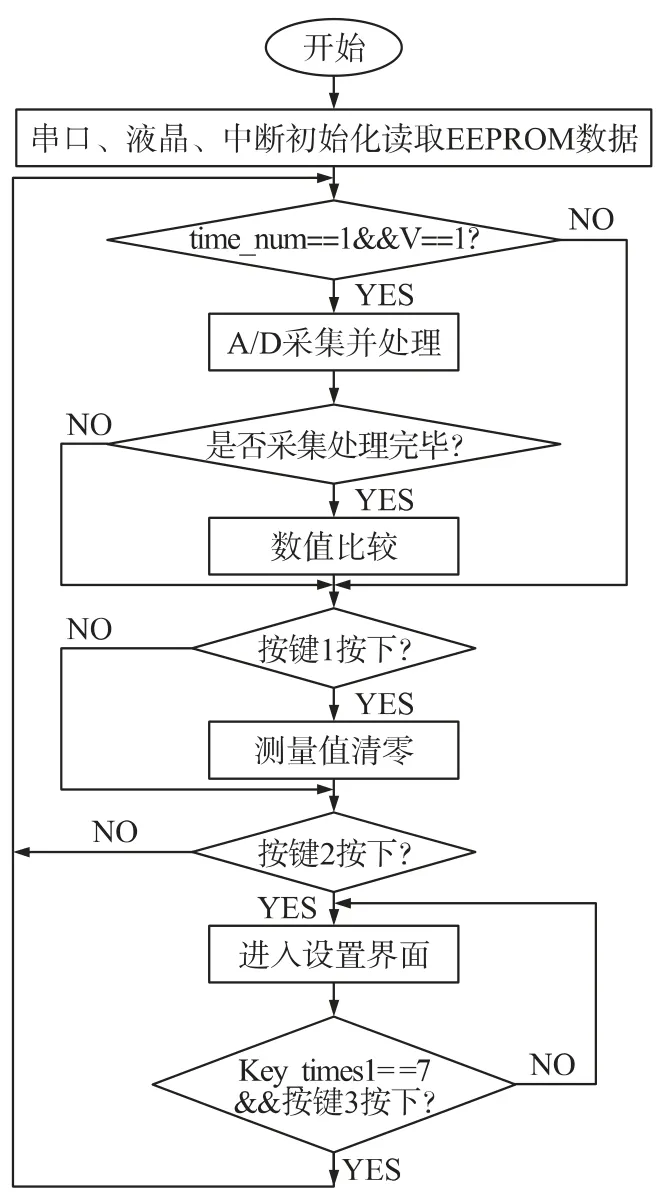

系统使用AVR Studio 作为其开发工具,采用C51语言编写。软件系统包括压力数据采集部分、串口数据发送部分、按键处理部分、数据结果处理和换屏显示部分。首先需对液晶显示器进行初始设置,然后将压力传感器采集到的数据转变为液晶显示器能够识别的ASCⅡ码值,显示出来。在主程序中还设计了按键处理程序,分别用来对OF、OD、CK 上、下限值进行设定。设置完成后,当采集处理的数值等于设定参数的上、下限时,报警电路触发。详细的系统主程序流程图见图13。系统中,只有在外部触发中断的时候才能够开始A/D 采集处理,外部中断触发方式为上升沿触发。当标志位V为1 时表示可以进行A/D 采集处理,V为0 时不进行采集处理。

图13 主程序流程图

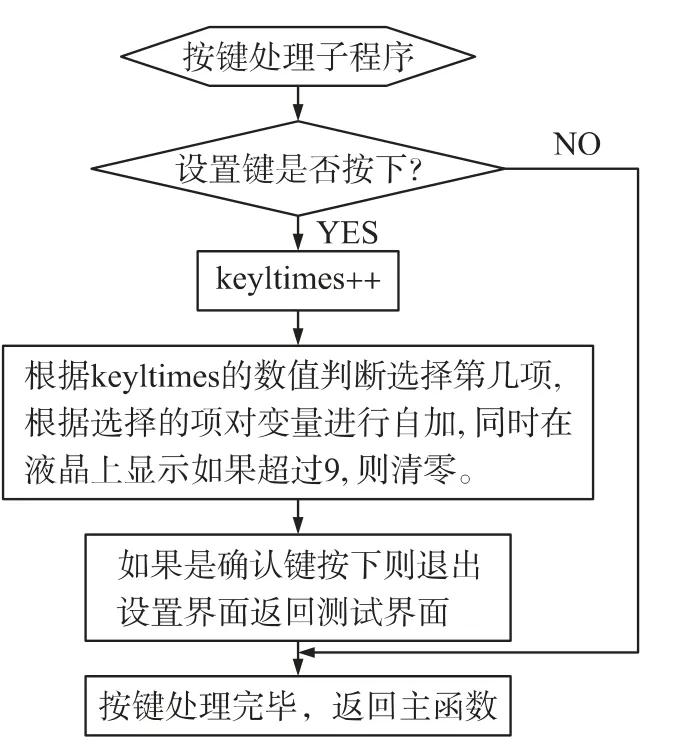

需要设置的参数比较多,按键使用4个,为了使人机界面更容易操作,系统选择了菜单栏设置方式。在主设置界面会显示有7 项设置内容,用1、2 一直到7 表示,当按下“↕”键时就可以进入参数设置界面。参数设置界面有7 项,分别为:①“H_OF值”、②“L_OF值”、③“H_CK值”、④“L_CK值”、⑤“CK_%”、⑥“校准”、⑦“退出”。按“↕”键可选择需要调整项(反白表示选中)。按如下所示操作步骤进行参数设置。按“* ”键表示确认并进入下一步。

(1)“H_OF值” 这项是设定“OF”上限值的,按“↕”键到这项反白后表示选中,然后按“* ”键确认,进入第二层菜单,上面显示“H_OF值:0000g”,这时按“→”键可以选中需要调整的位(反白到的位表示选中),之后按“↕”键可以对选中的位进行调整,每按一次“↕”键加1,加到9 后再按一次就返回0;调整好“OF”上限值后按“* ”键确认(此时上限值会自动保存在EEPROM 里面,下次开机不用重新设置,具有断电保存功能),并且返回主菜单。

(2)“L_OF值” 这项是设定“OF”下限值的,此项设置步骤与(1)相同。

(3)“H_CK值” 这项是设定“CK”上限值的,此项设置步骤与(1)相同。

(4)“L_CK值” 这项是设定“CK”下限值的,此项设置步骤与(1)相同。

(5)“CK_%” 这项是设定“CK”显示百分比的(默认100%),此项设置步骤与(1)相同。

(6)“校准” 这项是传感器校准的设置。在主菜单下反白选中这项后,按“* ”确认进入到校准设置界面,上面第1 行显示“CAL ZERO”(零位校准);第2 行显示“CAL FLOOD:0000g”(满量程校准);第3 行显示“实测值:0000g”。进入此菜单项后先按“↕”键,反白选中第1 项,此时按“* ”键确认,之后会显示“……”表示正在校准,校准完毕后会返回菜单,此时继续按“↕”键,反白选中第2 项,再按“→”键可反白选中需要调整的位,这时按“↕”键可调整加载的力值(单位g)调整好数值之后再按“* ”确认,等进度条满之后表示校准结束,同时显示实际测量的力值,此时可通过对比加载力值与实测值来确定校准的程度,1.5 s 之后自动返回主菜单。

(7)“退出”:这项是退出主菜单设置,进入测试按键界面。

按键处理程序流程图如图14所示。A/D 转换芯片在前2个时钟周期对反馈信号进行采样,然后随后的12个时钟周期将转换数据依次按照从高到低的顺序从Dout 送到单片机对应的口里面,同步数据传输与每个位元被传送锁存在DCLOCK 下降沿。

图14 按键处理程序流程图

5 系统测试与结束语

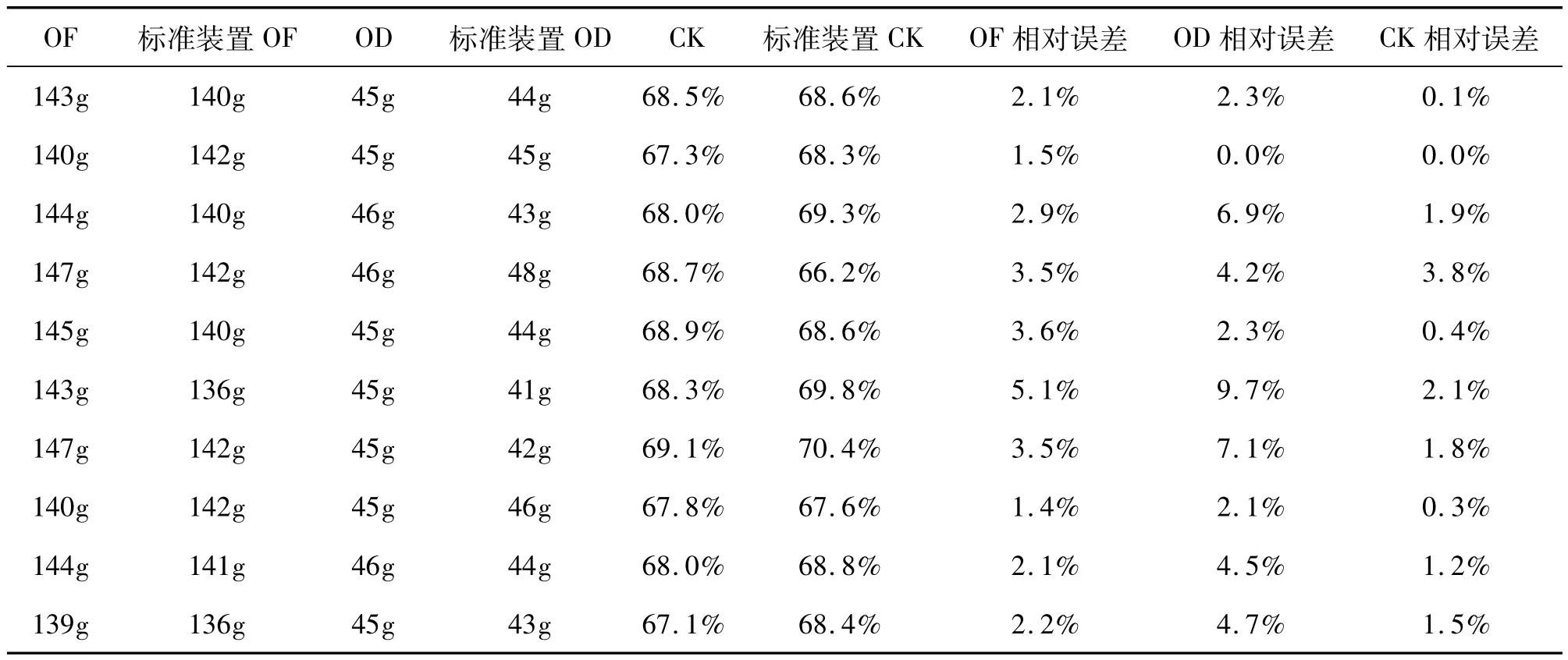

测试中,机械按键动作装置主要作用是模拟按键开关的动作过程,使按键按下去的速度和受力都均匀,这样按键开关一个按键动作所形成的压力变化曲线是稳定而且准确。主电机采用电容分相可逆爪极式永磁同步电机,该电机特点是转速缓慢,速度匀称,力度均匀,正反两个方向可控。经过模块化的硬件电路调试和组装测试,最终实现了单片机系统的压力数据采集功能、液晶初步显示功能、按键上、下限设定功能、PC 机的串口数据接收功能、压力数据处理显示功能。该智能按键开关测量仪在实际工作中具有很好的效果,表1为该装置在实验所采集数据中的一部分,通过与标准的“按键开关荷重位移曲线仪”测试结果对比分析,误差不超过±5%,完全可以满足生产线对于按键开关质量的检测。

表1 测量对比结果分析数据表

智能按键开关参数测量仪采用AVR 单片机ATmega32 作为主控芯片,以高灵敏合金钢S 型拉压力传感器和12 bit模/数转换芯片ADS7816 采集按键开关的一次动作,测量和计算出OF、OD和CK值与设定值比较,判别按键开关的质量,分辨良品和不良品。采用12864 液晶显示,软件实现菜单栏设置、传感器校准、数据处理等。系统具有较好的稳定性、可靠性和实用性以及良好的测量精度,在生产线按键开关质量检测环节中有着广泛的应用前景。

[1]郭凤仪,郭长娜,王洋洋.MPSO-SVM 的压力传感器的非线性校正研究[J].传感技术学报,2012,25(2):188-192.

[2]揣荣岩,孙瑞,刘晓为,等.高灵敏压力传感器过载保护结构设计[J].传感技术学报,2011,24(5):675-678.

[3]卢超.基于CAN 总线分布式矿井温湿度监测系统[J].煤炭科学技术,2011(9):94-99.

[4]周高峰,赵玉龙,蒋庄德,等.新型非硅薄膜网格压力传感器的研究[J].传感技术学报,2008,21(6):929-932.

[5]卢超.分布式无线土壤电导率测量装置的设计[J].仪表技术与传感器,2011(8):37-40.

[6]石延平,倪立学,周庆贵.一种新型薄膜压磁电感式压力传感器的研究[J].传感技术学报,2010,23(9):1256-1260.

[7]卢超.基于AT89S52 安检金属探测仪的设计[J].仪表技术与传感器,2010(12):26-28.

[8]卢超.单片机系统中的抗干扰及可靠性设计[J].仪表技术,2010(2):43-48.

[9]史晓晶,陈德勇,王军波,等.一种新型微机械谐振式压力传感器研究[J].传感技术学报,2009,22(6):790-793.

[10]卢超.单片机同PC 机通信的一种新方法[J].矿山机械,2007(4):105-107.