一体化陶瓷平板热管的自由成型与传热性能研究*

2012-08-09刘桂兰陈雪芳张祥林

刘桂兰 ,陈雪芳 ,范 宁,张祥林*

(1.华中科技大学材料科学与工程学院,武汉 430074;2.东莞理工学院计算机学院,广东 东莞 523808)

随着电子技术的发展,电子器件向微型化、高集成度以及高功率化发展,使得单位容积的电子器件发热量越来越大,从而影响电子器件的寿命与可靠性。研究表明:单个半导体元件温度升高10℃,系统的可靠性降低50%[1]。因此,电子器件需要良好的散热方式,而常规的散热方式不能满足要求。近年来逐渐采用具有高效传热性能的热管来解决散热问题。

平板热管是一种新型的热管。与传统的热管相比,具有更高的导热率,能高效地实现散热,降低温度梯度[2-3]。因此,平板热管正成为国内外热管界及热管厂家研究的热点领域。传统的加工方法一般为,分别加工上下基板,通过锯切加工矩形槽,并利用金属焊接或键合等工艺实现上下基板的粘接[4]。该种工艺加工难度大,设备造价高。借助MAM 自由成型技术,利用Al2O3陶瓷可以在上下基板上直接成型沟槽,实现平板热管的一体化加工,加工过程简单。且氧化铝陶瓷具有高绝缘性能、与Si和GaS相近的线膨胀系数、高的化学稳定性等优点,使其在电子元器件,特别是功率型LED 封装领域中得以广泛应用,为电子元件一体化封装提供了条件。W.Kinzy 等[5]通过在LTCC 陶瓷基板中集成微热管,并加入增强型散热通孔,大大提高了陶瓷基板的导热系数。Peter 等[6]则利用LTCC 陶瓷作为外壳成型出热管。

本文以Al2O3陶瓷为管壳材料,成型出基于陶瓷的一体化微槽平板热管,并对热管进行了不同充液率以及不同冷却条件的对比试验研究,为后续热管与电子封装的一体化提出新方向。

1 陶瓷热管试样的成型与制备

1.1 实验材料与仪器

本实验主要使用的实验材料如表1所示。

本文所采用的实验仪器有:MAM 微滴喷射自由成形系统(上海富奇凡机电科技有限公司),FLIR A320 红外热成像仪,15 V 开关电源,行星式球磨机,恒温烘箱,高温烧结炉,pH 测定仪等。

表1 α-Al2O3陶瓷浆料配制原料

1.2 热管试样的制备

1.2.1 陶瓷浆料的配制

按比例将所需的添加剂溶于去离子水中,调节溶剂的PH值为9 左右。按所需质量的α-Al2O3陶瓷粉体(48.9vol%)与溶剂充分搅拌至均匀,并置于行星球磨机中球磨4.5 h 后备用。球料比为2 ∶1,转速400 rot/min。

1.2.2 热管试样的成型

本研究所用成型技术为“MAM 自由成形技术”,成型装备如图1所示。其工作原理为在计算机的控制下,将设定的三维模型进行二维切片,得到各层的轮廓数据,并生成加工路径;根据加工路径在步进电机压力的推动下迫使材料由喷嘴喷出并沉积在工作台上,通过逐层叠加,从而成型出各种不同结构的器件。该方法加工过程简单,满足热管一体化成型的要求。

图1 MAM 成形装备

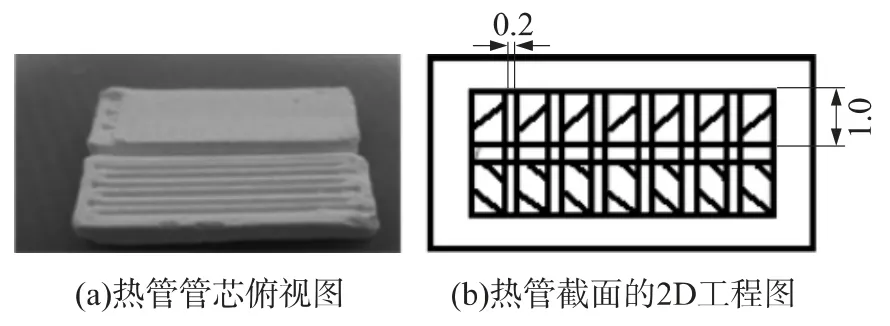

采用UG NX6.0 对热管进行三维实体造型,用MAM 成型系统对模型实现二维切片并生成加工路径。调节成型工艺参数,按预设定的加工路径,成型出热管试样。热管管芯结构俯视图如图2(a)所示。

与传统热管不同,本实验中的陶瓷热管是一体化陶瓷平板热管。其上下表面槽道端部能相接触,并使用0.35 mm 厚的支撑层替代传统的毛细芯。该支撑层与沟槽垂直,并与沟槽组成一系列近矩形的孔,以提高微槽道平板热管的毛细抽吸力。热管的结构成果图如图2所示。图2(b)为热管横截面的二维工程图。其中,带阴影部分为上下沟槽,中间横向的为支撑层。支撑层与沟槽之间相互连通。

将成型好的热管置于60℃烘箱中干燥12 h 后,放入高温烧结炉中进行烧结,烧结工艺流程如下:

图2 热管的结构成果图

烧结后得到热管的原型。该原型保留长约2 mm~3 mm 的未密封长方形充液孔。其外形尺寸为14.8 mm×5.7 mm×3.2 mm,槽宽为0.2 mm,槽深为1.0 mm。

2 陶瓷热管的封装与检测

2.1 陶瓷热管的充液

热管的充液和抽真空技术包括设备抽真空法、煮沸法及微注射器法。设备抽真空法真空度高,热管性能较好,但系统繁杂且不适用于体积过小的热管;而煮沸法和微注射器法操作方便,但真空度很低。由于本实验所成形的热管体积过小,对真空泵要求高,故实验中选用了操作简单的微注射器法[7]实现抽真空和充液等工序,其基本原理图如图3所示。

图3 热管的抽真空-充液原理图

用酒精清洗热管,并将清洗完的热管置于90℃烘箱中烘烤10 min至完全干燥。将干燥后的热管除充液孔外其余用密封胶密封好[8]。用微注射器将热管充满工作介质(简称工质),并记下热管内工质的总体积。选用高弹性橡胶皮用密封胶密封在充液孔处。用微注射器进行抽液,观察微注射器的液柱刻度。待刻度达到预定数值时停止抽液,并迅速密封。

通过以上方法,能保证一定的真空度,并达到较为精确的充液率。但鉴于微注射器的精度,该实验真空度偏低。

2.2 陶瓷热管性能测试

热管的放置主要为正装和倒装。倒装时由于热源在底部,热沉置于顶部,有利于蒸汽的蒸发以及工质的冷凝回流。但考虑到实验中的热管厚度方向尺寸较小,仅有3.2 mm,重力对蒸汽影响不大,倒装的必要性降低;同时由于温度检测的方便性与可靠性,故本实验选择热管正装的方法。

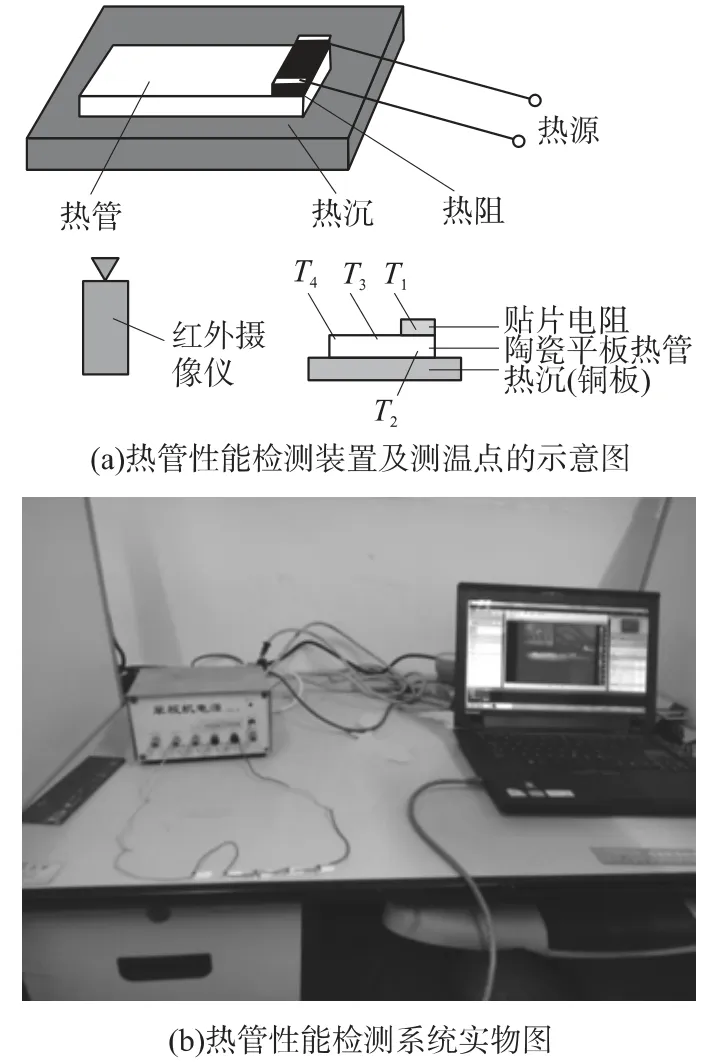

陶瓷微热管的性能测试系统如图4所示。实验中所采用的工质为水。热管采用贴片电阻(1218-10R)作为热源,通过调节加热电压得到所需的加热功率。在热源和热管间涂有约0.2 mm 厚的导热硅胶以减小贴片电阻和热管间的接触热阻。热管的冷却以热沉(铜板)散热方式为主,通过调整冷却端的位置,以改变陶瓷微热管的冷却方式。热管的温度场分布可通过红外摄像仪观察得,并检测如图4所示点T1~T4的温度。

图4 陶瓷的性能测试系统

3 实验结果与分析

3.1 充液率对传热性能的影响

定义充液率为工质占热管蒸汽腔体积的比率。对不同充液率下热管传热性能进行测试,结果如图5所示。图中为空冷条件下,加热功率为1W(热流密度为5.3 W/cm2)时,热管在充液率分别为0、30、70、100、125%以及纯氧化铝实体下的温度分布图。其中,T1为电阻的最高温(结温),T4为热管的冷端温度。取沿轴向方向的温差作参考,未充液的平板热管温差最大,高达20.8℃,均温性能最差;随着充液率的提高,热管的温差逐渐减小,在6 组试样中,100%充液率热管两端温差最小,只有5.5℃。充液率继续提高,热管的温差又逐渐增加。其中,125%充液率的热管两端温差7.7℃,均温性明显比100%的有所降低。

图5 不同充液率下T1~T4点的温度分布

这是由于未充液的平板热管(充液率0%)主要依靠热管外壳的热传导,以及外壳与空气间的热交换,交换系数较小,故电阻片的热量无法迅速传出,加热段热量集中,温度分布不均。实验中30%、70%充液率较低,工质蒸发较快,而冷凝液回流过慢,导致热管产生可能的干烧现象[9],热管的热阻较大,故温差较大。其中30%组温差为13.3℃,超过理论的允许值(10℃);100%充液率下热阻较小,比纯氧化铝的传热性能更好。随着工质的继续增加,管内过多的工质来不及蒸发,同时存在池状蒸发与冷凝液的膜状蒸发,热管的冷凝回流被阻隔,热阻有所增加,故125%充液率下温差比100%的更大。由此,对于本实验中的陶瓷平板热管,100%充液率的热管性能最好。

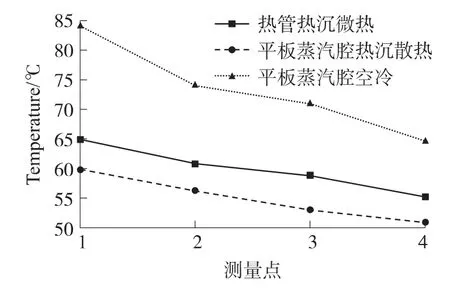

3.2 冷却条件对传热性能的影响

图6为75%充液率的热管在不同冷却条件下的温度分布图。其冷却条件分别为:空冷、平板蒸汽腔铜板散热(冷却范围为整个底面)及平板热管铜板散热(冷却范围为一端冷却)。从图中可知,由于热管与空气热交换(空冷)系数远低于热管与铜板之间的导热系数,故在空冷条件下,热管传热效率低,电阻结温比铜板热沉散热时的结温高20℃以上。而空冷条件下,热管蒸发段和冷凝段的温差高达19.5℃,热管接近失效。故热管作为传热介质,仅起到传热作用,而要提高散热效率必须有合理的热沉冷却条件。

图6 75%充液率空冷、平板蒸汽腔铜板散热及平板热管铜板散热温度分布图

使用铜板作为热沉时,平板蒸汽腔工作的结温普遍比平板热管低5℃~10℃。在均温性方面,平板热管铜板散热时,热管的温差达9.7℃;而同样功率条件下的平板蒸汽腔铜板散热的温差仅有8.9℃。这是因为平板热管是一维传热,热量主要沿着轴向传递,传热效率低;而平板蒸汽腔是二维传热[10],不仅有轴向方向的传热,还有垂直方向的传热。故在相同的铜板热沉冷却情况下,平板蒸汽腔的传热效果和均温效果比好平板热管好。

4 结论

(1)利用MAM 成形技术成型出一体化陶瓷平板微热管。其外形尺寸为14.8 mm×5.7 mm×3.2 mm,槽宽为0.2 mm,槽深为1.0 mm。

(2)在热流密度为5.3 W/cm2下,陶瓷平板热管仍具有较强的均温性。实验结果表明,对于陶瓷平板热管,100%充液率的陶瓷平板热管两端温差仅有5.5℃,传热性能和均温性能最好。

(3)与平板热管的结温相比,平板蒸汽腔的结温普遍降低5℃~10℃,且两端温差更小。而采用铜板热沉散热方式时,结温比空冷条件下低20℃。

[1]黄秋月,孙志坚,纪翠娟,等.栅格式方孔翅片自然对流换热的数值模拟[J].电子器件,2012,35(3):271-275.

[2]范春利,曲伟,孙丰瑞,等.三种微槽结构的平板热管的传热性能实验研究[J].电子器件,2003,26(4):357-360.

[3]胡润,朱晓磊,郭庭辉,等.小型平板蒸汽腔的实验研究[J].工程热物理学报,2011,32(4):637-640.

[4]陈金建,汪双凤.平板热管散热技术研究进展[J].化工进展,2009,28(9):2105-2109.

[5]Jones W K,Liu Y,Gao M.Micro Heat Pipes in Low Temperature Cofire Ceramic(LTCC)Substrates[J].IEEE Transactions on Components Packing Technologies,2003,26(1):110-115.

[6]Shi P T,Chua K M,Wong S C K,et al.Design and Performance Optimization of Miniature Heat Pipes in LTCC[C]//Institute of Physics Publishing.Journal of Physics:Conference Series 34,2006:142-147.

[7]Gao M,Cao Y,Zampino M A.Ceramic Miniature Heat Pipes and Liquid Charging Methods[J].Heat Transfer Engineering,2010,31(7):564-569.

[8]唐仁吉.不等宽微槽道平板热管的研制[D].大连:大连理工大学,2010.

[9]赵耀华,王宏燕,刁彦华,等.平板微热管阵列及其传热特性[J].化工学报,2011,62(2):336-343.

[10]王宏燕,郝丽敏,赵耀华,等.平板蒸汽腔与微热管阵列组合式传热装置[J].工程热物理学报,2011,32(4):651-654.