状态分析法在两段阀PLC程序设计中的应用

2012-08-07赵荣华

赵荣华

安钢集团冶金炉料公司(455004)

两段阀是安钢500 m3白灰竖炉的重要设备,在不停风、不停炉的情况下,与园盘机配合,完成出灰过程。两段阀的动作共有四个步骤,在以前的PLC程序中,程序繁冗复杂,调试过程中容易出现两段同时开的错误状态。为了简化程序,并增强可靠性,我们在安钢集团冶金炉料公司5#竖炉的PLC程序设计中采用状态分析法,取得了理想的效果。

1 两段阀控制系统的组成及动作顺序

两段阀由两段密封的阀体构成。在出灰过程中,先开1段,物料由1段下落到2段,而此时2段是密封的,保证不漏风。延时5S后关闭1段。1段关到位延时1S后再开2段。2段开后,物料由2段下落到出灰皮带,此时1段是密封的,不漏风。延时5S然后关2段。2段关闭延时1S后再开1段。如此循环,完成连续送风、同时出灰的功能,保证了竖炉的连续作业。

两段阀的控制系统由限位开关、PLC、电磁换向阀、气缸组成。两段阀的动作由气缸驱动,气流的方向由电磁换向阀控制,气流方向的改变实现两段阀每段的开、闭动作。PLC依据安装在两段阀气缸臂上的限位开关确定阀的位置,并按顺序启停各段。

两段阀共装有四个限位开关∶1段开限位、1段关限位、2段开限位、2段关限位。两个气缸装四个进气通道,对应四个电磁阀线圈,分别是∶开1段、关1段、开2段、关2段。

2 系统的状态分析

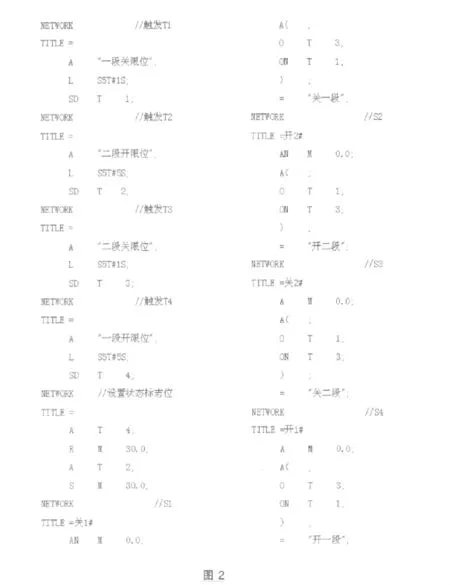

根据两段阀的功能要求,1段和2段交替开、闭,相应地1段开限位、1段关限位、2段开限位、2段关限位均触发一个定时器,定时器动作,触发系统状态的转换。状态转换图如下∶

S1状态∶T4动作后进入此状态,1、3段关闭后启动定时器T1,当T1延时1S后,开启2段,转入S2状态。

S2状态∶T1动作后进入此状态,2段开后启动定时器T2,当T2延时5S后,关闭2段,转入S3状态。

S3状态∶T2动作后进入此状态,2段关后启动定时器T3,当T3延时1S后,开启1、3段,转入 S4状态。

S4状态∶T3动作后开转入此状态,1、3段开后启动定时器T4,当T4延时 5S后,关闭1、3段,转入S1状态。

3 各状态下限位开关的位置及定时器状态

由以上的状态转换关系,可知各状态下限位开关的位置及定时器状态见表1。

表1 各状态下变量的变化

4 定时器的触发

由表1可知,T1由1段关限位触发,T2由2段开限位触发,T3由2段关限位触发,T4由1段开限位触发。

5 状态变量的选取

表1可知,S1和S3状态下各限位开关的状态可能是完全一致的,因此,仅由限位开关并不能确定四个状态。根据需要,我们采用一个中间标志位,结合定时器状态来确定四个状态。程序中用一个RS触发器M0.0,用 T2为M0.0置位,用T4为M0.0复位。由于T1和T3是相反的,这样,当M0.0为0时,T3为1(T1为0)时为 S1状态,T3为 0(T1为 1)时为S2状态;当M0.0为1时,当T3为0(T1为1)时为S3状态,当T3为1(T1为0)时为S4状态。

根据各状态的输出关系,得到表2。

6 根据以上分析,得到程序如图2所示

表2 各状态下中间标志位的变化及输出变化

7 结语

采用状态分析法进行PLC程序设计,可以将较复杂的顺序控制的逻辑关系清晰地表现出来,使得程序进一步简化,增强了程序的易读性、可靠性和可维护性。在安钢500 m3竖炉两段阀的程序设计中取得了良好的效果。