长大货物车强度试验中若干问题的探讨

2012-08-03张水兴王新锐

丁 勇,张水兴,王新锐

(中国铁道科学研究院 机车车辆研究所,北京100081)

我国铁路车辆强度考核方法和标准主要是依据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》[1](以下简称《规范》)来进行,该标准适用于鉴定新设计一般用途的非动力车辆及主要零部件的结构强度,对车辆强度试验方法,载荷取值加载方法,应力和挠度的换算和合成以及许用应力的取值和车体刚度的评定等标准均有详细而具体的规定,并对转向架的试验考核方法作了说明。标准还规定“专用车辆的强度设计,除特殊要求在设计任务书中加以载明外,均应符合本标准”。

作为专用车辆之一的长大货物车,结构比一般用途的通用车复杂,对这类车型的强度评定方法,用《规范》的内容很难适应,而目前国内还缺少一份对长大货物车进行强度评定的方法,国外有些资料虽然也涉及到一些长大货物车强度评定的内容,但尚未见到一份完整、系统的试验鉴定标准,制定针对长大货物车的强度评定方法及规范,适应长大货物车的发展是十分必要的。

1 长大货物车结构特点及其在强度评定中的特殊性

1.1 车型多、结构复杂,负载方式差异大

按国内外货物运输使用要求和分类方法,长大货物车大致可分为钳夹式长大货物车、落下孔车、凹底平车、双联平车和长平车5类。近几年国内研制的长大货物车,最大载重达450t、自重在200t左右,最大车辆长度达69.58m,轴数最多达32根。各车型装载方式不同,受力也不同,特别是钳夹式长大货物车,根据所运输货物的自承能力和特点,车辆与货物的连接可用钳夹侧承梁方式,钳夹承载框架方式,钳夹凹底架方式或连接挂货钩,连接运输端盖等多种方式进行运输,从强度考核的角度及强度试验的内容和重点均有较大差异,这些连接装置的强度鉴定也成为车辆强度试验的一部分。

1.2 车辆载重大、自重大、车体长

由于长大货物车载重大,自重也很大,近几年来研制的钳夹式长大货物车,凹底平车,落下孔车,自重系数大多在0.5左右(0.45~0.57),载重吨位较小的150t左右的落下孔车和凹底平车,自重系数在0.3左右,20世纪80年代初期研制的钳夹式长大货物车自重系数甚至达到0.74~0.82。这些车自重占的比例很大,垂向加载试验时很难按《规范》要求的“试验载荷不小于基本作用载荷值”的要求进行,大部分情况下是将载重部分或略高于载重部分的载荷进行垂向加载试验,自重和动载荷部分的应力进行换算,其原因一方面是保证试验的安全,当载重部分达到400t左右时,若用250mm×250mm×4 000mm的轴坯钢加载,轴坯钢数量达200多根,在整个承载面上堆放10层以上,堆积高度从承载面起超过2.5m,这种情况下如果出现横向偏载等因素是不安全的。另一方面从车辆本身而言,自重部分载荷实际上在空车状态时已经存在,只是在加载前仪器上按零载处理,试验载荷除载重部分外再加上很大的自重载荷可能造成被试车辆的破坏。对于纵向载荷,受纵向加力架长度等试验条件的限制目前尚无法比照通用车一样进行施加,长大货物车纵向力是通过各级心盘传递,承载能力相对较弱,一般规定在运用中禁止紧急制动,要求司机控制平稳起动牵引并限速运行,以免引起过大的纵向冲击,此外,由于普遍采用液压连通旁承,《规范》规定的40kN·m的扭转载荷显然也不适用。

1.3 车辆一般为多层结构

长大货物车由于载重大、轴数多,一般为多层结构,最上层为凹底架承载部分(或钳形梁、侧承梁等),载荷通过大底架、中底架、小底架至转向架构架逐级下传,强度试验时应根据每一层级的结构,受力特点,分别进行强度和刚度的考核,《规范》中簧上部分统一用相同的垂向动荷系数考核的方法与实际有较大的差异。

1.4 大部分设有多导向侧移装置

为解决长大货物车在曲线上货物内偏移量较大的问题,近年来研制的长大货物车、大部分都设有内、中、外3种导向机构,采用这种装置的结果,使车辆的结构和受力情况变得复杂,运行中会出现较大的载荷变化,造成多层构件间垂向载荷的不对称和横向载荷的不对称。此外车辆具有侧移功能及提升功能等结构,都是在长大货物车强度评定中需要考虑的因素。

1.5 广泛采用高强度钢材

为了减轻车辆自重,有利于通过桥梁,近年来在长大货物车制造中,除转向架构架仍采用Q345钢材外,车体部分广泛采用进口或国产的高强度钢材,较早从日本进口的 WEL-TEN 780A,到国产 HG785E等,这些材料的屈服极限都在685MPa以上。这是技术上的一大进步,但也带来了制造工艺要求严格以及材料的许用应力选取等方面的问题。

1.6 部分车型垂向弯曲刚度问题比较突出

这种情况主要表现在大吨位凹底平车上,凹底架的刚度设计是大型凹底平车的关键之一,用户为了提高装货的空间,往往要求尽可能降低地板承载面的高度,又要保证承载面有足够的长度,为了提高过桥能力,往往采取加大轴距,又将使凹底架两端心盘距加大,这些因素给凹底架的垂向刚度设计带来很大的困难,高强度钢材的使用并不能提高结构的刚度。货车车体的垂向弯曲刚度是以挠跨比(即挠度与车辆定距之比值)来评定的,1978年编制的《规范》,对长大货物车的挠跨比推荐值为1/450,实际上很难做到,1996年修订的《规范》改为“长大货物车的垂向弯曲刚度评定标准按设计任务书中的要求确定”,实际使用中仍用挠跨比来制定。近几年来大吨位凹底平车的设计挠跨比逐步取大,如D25A型凹底平车取为1/250、D26A型凹底平车取为1/220、D32型凹底平车取为1/180,载重370t凹底平车取为1/150[2-3]。而且,往往尽量压缩凹底架下平面至轨面的距离,重车状态下凹底架下平面距轨面高度取至100~120mm。上述长大货物车所面临的情况,是一般通用车上不会出现的。

2 当前长大货物车强度试验考核的方法

随着我国长大货物车的发展,品种和数量的增多,长大货物车的静强度试验和考核方法,也在不断的探索和积累。

2.1 长大货物车静强度试验考核总体原则

在长大货物车进行静强度试验考核中,原则上以《规范》为基础,凡是《规范》中规定的内容,且在长大货物车进行静强度试验考核中能够适用的条款,尽可能按《规范》的规定执行,例如垂向静载荷的取值和计算方法,垂向静载下的应力换算方法,挠度的换算方法,焊接式转向架构架的静强度试验方法,材料的许用应力的取值方法等。

2.2 长大货物车垂向静载荷试验方法

长大货物车的强度试验以施加垂向静载荷为主,垂向静载荷取值应不小于载重,并考虑适量动载荷,测量各部件的应力和变形,并换算成包括自重的垂向静应力和静挠度,根据车辆性能特点增加直线上强制侧移工况。测量在直线上货物横向偏移后各部件应力值的变化。垂向加载结束后,车辆处在正位进行负载下延时挠度变化测量。

2.3 长大货物车其他受力载荷的考虑

长大货物车所受到的纵向载荷、斜对称载荷、侧向力,以及运行在曲线上货物侧移的影响等,载荷难于施加且尚未有取值标准。采用在重车实际运行中测出综合动应力、与测点的垂向静应力进行比较换算出综合动荷系数的办法。重载运行试验的长大货物车,多次以各种运行速度通过不同的直线、曲线、各式道岔以及起动、制动等,当运行试验的工况足够多时,认为所测量的各工况动应力包含了纵向载荷、侧向载荷,扭转载荷以及货物侧移等综合因素的影响。

因此,将所测量各部件综合动载荷系数最大值作为评定长大货物车各部件强度的动载荷系数,并和各测点的垂向静应力换算出各部件应力测点的应力值,作为合成应力,并参考静强度试验中直线侧移的应力进行比较分析。

2.4 焊接式转向架构架的强度试验方法

长大货物车一般采用焊接式转向架,焊接式转向架构架的强度试验与长大货物车车体静强度试验同时进行时,也采用以垂向静载荷下的垂向静应力为基础,实测综合动荷系数最大值进行应力换算的方法。近几年研制的一部分长大货物车,往往焊接式转向架先行落成,研制单位要求先期对转向架构架进行静强度试验,此时参照《规范》8.4条“客车转向架静强度试验”的方法,结合长大货物车本身的特点,对侧向载荷,垂向斜对称载荷进行处理,并按《规范》8.4条的规定,进行加载试验及应力的合成和评定。

2.5 长大货物车的垂向弯曲刚度试验方法

垂向弯曲刚度以挠跨比来评定,挠度的测量与《规范》规定的测量方法和计算方法相同,即用钢丝或位移计,直尺等测量各部件中央部位和两端支点的垂向位移,换算成包括自重下的挠度从而计算出挠跨比,评定标准按该车的设计技术条件或设计任务书中规定的指标进行。

3 长大货物车强度考核中的一些思考

3.1 研制前期的结构分析和计算应作为强度考核的重要参考

近年来大吨位长大货物车研制中,前期一般都要进行整车的结构受力分析,各部件结构强度和刚度的有限元分析计算,部件的稳定性分析和模态分析,以及动力学性能计算等,这是完全必要的。从强度考核来看,当前的长大货物车车体强度试验方法,除了垂向载荷能够准确施加并换算以外,各部件承受的其他载荷是用综合动载荷来考核的。综合动载荷系数是在重车运行试验中实际测量记录的结果,难免会有偶然因素和某些运行工况未能检测到,而各部件的有限元分析,有条件将各部件承受的纵向载荷,侧向载荷等主要载荷下的应力分别进行计算和应力合成,计算结果可与强度试验的结果进行对比分析。有限元分析计算经过多年的积累,水平不断提高,在车辆结构中主要受力断面的计算应力和挠度有的已接近试验测试的结果。

长大货物车研制中的模态分析,目前主要是计算出各部件的固有振动频率,《规范》中4.1.2规定:“车辆设计应保证车辆在运用时,在各种载荷条件下,车体的自振频率不同于转向架的蛇行、点头等振动频率,从而在整个运用速度范围内避免产生共振现象。”,在广泛使用高强度钢材各梁件的结构刚度有所下降的情况下这种分析更是必要的。如能进一步进行多层结构系统的模态分析,分析的结果与整车动力学试验和动强度试验以及后续实物运输监测中所测得的数据进行对比分析,验证计算的结果以提高运行安全性。

3.2 关于综合动载荷系数问题

如前所述,长大货物车车体在进行强度试验时,目前只能以垂向静载荷试验为基础,车辆在运行中出现的纵向载荷、侧向载荷、扭转载荷以及大心盘侧移造成的影响等应力变化用运行中实测的综合动应力,换算出综合动载荷系数进行应力合成,几十年来一直沿用这种方法。

(1)从以往试验数据分析,当车辆运行的工况足够多时(包括各种速度级通过直线,各种半径及不同超高的曲线,各种侧线道岔以及起动,调速制动等),在部件的主要承载断面上,综合动载荷系数的数值大体上有一定的规律,基本上能够反映出主要承载断面的应力状态。

综合动载荷系数在下述工况下往往出现较大的数值:

① 直线高速运行时;②通过侧线道岔;③曲线运行工况特别是小曲线大超高运行时;④直线强制侧移及提升等特殊工况。

综合动载荷系数表现为从上层至下层逐步增加的趋势,一般上层承载梁综合动载荷系数最大值可达0.1~0.3,钳夹式长大货物车的钳形梁及耳孔周边可达0.3以上,大、中、小底架逐渐增加,转向架上综合动载荷系数往往可达到1左右,这里货物侧移的影响占有相当的比例。

(2)有些部件不宜只用一个动载荷系数来评价,一般而言,主要纵向承载梁上测点的动载荷系数有相似的性质,但是在应力集中区及有横向连系梁的部位会出现一定的差异,要单独进行测量。此外,如焊接式转向架中,心盘梁等横向构件的动载荷系数一般比侧梁上的动载荷系数小。

(3)钳夹式长大货物车和落下孔车的横向联系杆件(等分撑杆、斜杆、上下拉杆等)及杆件与侧承梁间,导向梁间连接的部位是一组较为特殊的结构,这些部位有的在车辆正位状态下静应力很小,而运行中某些工况下则出现很大的动应力,例如D38型钳夹式大型货车等分撑杆根部,正位状态静应力仅为58.6MPa,运行试验中实测最大动应力达315.4MPa[4],D45型落下孔车斜杆座侧梁腹板处运输中实测动应力也达340MPa[6]以上。这种情况下往往不适合再用“动载荷系数”的概念,而直接将静动应力合成。出现大的动应力,除了垂向载荷的影响外,往往与运行工况中出现较大的横向力有关,此外也与杆件的结构形式和安装位置有关。

考核这一部位结构的强度,一般应参考以往同类型结构对杆件受力进行分析,选择受力可能较大的杆件和部位进行贴片测试,求出合成应力。

3.3 关于许用应力取值问题

对于材料许用应力取值,目前在长大货物车新车强度试验中仍然参照《规范》的规定执行,即比照《规范》所列材料,同类材料取相同的安全系数,比如在D45钳夹车静强度试验[7]中,车体主要承载部件为屈服强度685 MPa的HG785E高强度结构钢,许用应力取值为拉伸应力430MPa,压缩应力457MPa,相对应的安全系数为1.59和1.50,与《规范》中常用材料列表低合金钢16 Mn的安全系数取值相当;该车在实际试验时,最大应力值达到370~428MPa,虽然并未超1.59安全系数下的许用应力,但已很接近,考虑长大货物车使用频率及使用中的动载荷较通用货车要小等因素,有业内人士曾撰文探讨[11]建议对长大货物车用材料适当降低安全系数取值,以挖掘材料强度方面的潜力。

另外,近年来对大型发电机定子采用端盖连接运输的方式逐渐成为一种趋势,虽然端盖目前定义为货物的一部分,但作为货物与长大货物车连接的重要部件,其运输中的安全可靠是至关重要的,因此运输前对端盖进行专项的强度考核是十分必要的,对此业内的意见是一致的,目前一般是在运输前采取实物装车加载进行端盖的强度试验考核,以验证端盖是否满足强度要求,考核的标准依然参照《规范》的规定,但实际上,在具体的试验及运输中,对端盖的强度考核和评价时材料安全系数如何取值却时有争议。

端盖一般由发电机生产厂家根据不同的定子型式专门设计制造,互不通用,其使用频率较长大货物车还要低,往往随着具体货物的运输才使用一次,不同的生产厂家的端盖所用材料及结构型式也呈现较大差异,比如2010年11月运输的哈尔滨电机厂1 000MW汽轮发电机定子[8-9],其端盖的端板(Q345C的钢板)和耳板(B610CF高强度钢)采用不同的材料,M42连接螺栓材料为35CrMo,运输货物与钳夹车采用端盖加下拉杆连接方式,在运输前针对端盖的强度试验及运输监测中对端盖材料的安全系数取值仍然控制在1.59,螺栓则取1.5,强度试验及运输中基本满足《规范》要求;而2011年1月运输的北重阿尔斯通(北京)公司600MW汽轮发电机定子[10],其端盖端板和耳板采用同种材料S355J2+N,M30连接螺栓为12.9级,运输货物与钳夹车采用端盖无下拉杆连接方式,运输前由德方对端盖进行静态强度试验,按德方标准,在主载荷工况下安全系数取1.5,在主载荷+附加载荷,即考虑风力载荷作用下,安全系数取1.33,我们在实际运输中,实测的端盖最大合成应力的安全系数为1.48,螺栓为1.35,应该说基本满足德国的标准,但已超出我国的《规范》要求。

因此,在长大货物车及相应关键连接部件的强度校核中,材料许用应力的取值是一个敏感而关键的问题,在目前还未有长大货物车强度评定方法及规范的情况下,从保守的角度我们目前还是参照《规范》的要求进行安全系数的取值,但同时针对具体情况采取具体分析的科学态度,参考其他行业(比如起重机)和国外标准及应用经验,对安全系数取值进行适当的修正。

3.4 多轴转向架构架的强度评定问题

《规范》规定,构架式货车转向架参照客车转向架静强度试验方法进行考核,《规范》中8.4条对客车转向架试验内容、方法、载荷取值及应力合成等均作了详细的规定。目前长大货物车多轴转向架构架单独进行试验时,也是参照这一规定进行考核。其中试验载荷规定为垂向总载荷、侧向力和垂向斜对称载荷3项,并未单独考虑纵向载荷。这种载荷取值方法对于通用车转向架构架是合理的,因为通用车的纵向载荷通过车体的牵引梁、枕梁,中梁等传送至整个车体,而转向架构架不直接承受纵向载荷,但对于相当多的长大货物车等特种车辆采用3轴、4轴甚至5轴构架式转向架,车钩缓冲装置直接安装在端部转向架构架上,纵向载荷通过转向架构架上牵引梁、横向梁及侧梁等,经心盘逐级向上传至车体,端部转向架构架直接承受纵向载荷,在转向架构架单独进行试验时,这一因素是应该考虑的。目前在端部转向架构架进行有限元分析中,有些已经考虑纵向载荷的工况。强度试验中如何取值,如何加载应该进行探讨。

3.5 自重载荷下的应力和挠度问题

《规范》中规定,车体自重部分对应力和挠度的影响是用《规范》中的公式(14)和公式(28)直接进行换算的,这对于大部分通用车而言,结果是比较接近的,占通用车数量最多的敞车、棚车等载重负荷基本是均布的,与车体自重下的载荷均布性质接近。而在长大货物车强度试验评定中大都也沿用上述方法换算。由于长大货物车的构件自重部分载荷接近于均布性质,而载重部分大多为集中载荷,仍用这种直接换算的方法,则会产生一定的差异。

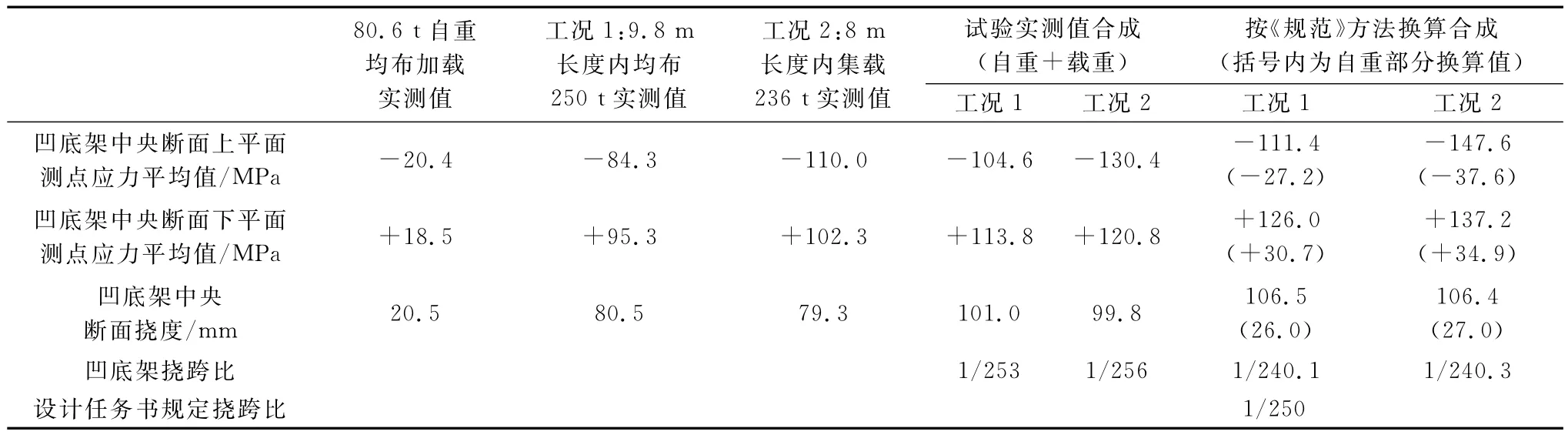

1998年在D25A型凹底平车静强度试验[5]时,曾对该车凹底架加载试验方法进行比较,现摘取部分数据介绍如下:

D25A型凹底平车载重250t,其中凹底架自重80.6t,凹底架上心盘中心距25 570mm,中部承载面长9 800mm,加载试验时将凹底架自重80.6t单独施加近似均布载荷测试凹底架的应力和挠度。加载时按中部9.8m承载面均布40.6t,两端悬臂部分各均布20t,接近凹底架的实际质量分布状况,凹底架中央断面静应力和挠度测试结果如表1(表中数据不含动应力)。

从表1数据可以看出:

(1)自重部分产生的应力和挠度按均布载荷试验与载重部分试验的应力和挠度相加比直接按《规范》的方法用载重下的应力和挠度进行换算,凹底架中央断面的应力和挠度都有所下降,自重与载重下的合成静应力相差可达13%(工况2)。

表1 D25A型凹底平车静强度试验两种不同加载试验方法测试结果对比

(2)当试验测试的数值接近应力和挠度的允许值时,其差异有可能改变该车的评价。如上述实例,自重按均布载荷试验施加后与载重试验合成时,凹底架的刚度符合挠跨比小于1/250的要求,但按载重试验数据直接换算的方法凹底架的刚度超出了设计任务书的规定。

(3)上述测试数据的差异,不同车型结果会不一样,但其趋势是肯定的,因此,长大货物车强度评定中对一些部件(如凹底架、侧承梁等)必要时可以分析这一因素的影响。

3.6 车辆的某些附加载荷

长大货物车有些特殊的工况,会产生一定的附加应力,需要在装车过程或在运输过程中注意检测,如钳夹式长大货物车装车过程中的均载检测调整和运行中为避开障碍物而调整货物高度等情况下,车辆与货物4个连接部位原有的均衡状态将不存在,调整过程中往往需要局部调整起升或降落造成钳形梁及连接件的附加载荷,附加载荷的大小与调整的幅度和操作方式有关,考虑到钳形梁上某些部位(如耳孔周边)静强度试验应力达300~400MPa,调整车辆形成附加载荷的影响应注意监测,尽量将附加应力控制在较小的范围内。

4 结束语

综上所述,长大货物车强度试验虽然在具体的试验中还存在这样或那样需要注意和探讨的问题,但经过多年摸索、实践和积累经验,实际上已经逐渐形成一套业内认可且经过实践证明可行的试验和评价方法。长大货物车具有比通用货车结构复杂、载重大、负载方式差异大等特点,其运用条件、模式、频次等与通用车也不同,我国对于一级超重超限长大货物车运输一般采取专列限速的运输方式,且沿途进行全程的安全监测,多年来,延续及逐渐完善的试验及运输监测模式,保障了货物的安全运达并积累了大量的数据,因此,我们认为结合多年来我国长大货物车的试验、计算及运用监测的数据,总结经验深入研究,并汲取国外经验,制定针对长大货物车的强度评定方法及规范已具备条件且是十分必要的。

[1]洪原山,周晓峰,成建民,等.TB/T 1335—1996.铁道车辆强度设计及试验鉴定规范[S].北京:中国铁道出版社,1996.

[2]王新锐,陈政南,张水兴,等.320t凹底平车静、动强度试验报告,2003年机研字第014号[R].北京:中国铁道科学研究院,2003.

[3]丁 勇,熊芯,陈政南,等.载重370t凹底平车静、动强度试验报告,2009年JL字第40号[R].北京:中国铁道科学研究院,2009.

[4]舒兴高,张水兴,丁 勇,等.D38型钳夹式大型货车静、动强度试验报告,2009年机研字第002号[R].北京:中国铁道科学研究院,2009.

[5]舒兴高,张水兴,等.D25A型凹底平车静强度试验报告,1998年机研字第014号[R].北京:中国铁道科学研究院,1998.

[6]曲金娟,王新锐,张水兴,等.载重450t落下孔车静、动强度试验报告,2006年JL字第73号[R].北京:中国铁道科学研究院,2006.

[7]丁 勇,张水兴,陈政南,等.载重450t钳夹车静、动强度试验报告,2009年JL字第72号[R].北京:中国铁道科学研究院,2009.

[8]丁 勇,王新锐,曲金娟,等.DQ45型钳夹式货车运输沁河北电厂第一台1 000MW发电机定子装车检测报告,2010年JL字第88号[R].北京:中国铁道科学研究院,2010.

[9]丁 勇,洪玉辉,张树鹏,等.DQ45型钳夹式货车运输沁河北电厂第一台1 000MW发电机定子运输监测报告,2010年JL字第89号[R].北京:中国铁道科学研究院,2010.

[10]丁 勇,洪玉辉,任 杰,等.DQ45型钳夹式货车运输贵溪电厂第一台600MW汽轮发电机定子运输监测报告,2011年JL字第004号[R].北京:中国铁道科学研究院,2011.

[11]田葆栓,邢 澍.关于长大货物车用材料许用应力取值问题的探讨[J].铁道车辆,2000,38(12):31-35.