轮轨润滑降低重载货车轮轨磨耗作用的研究

2012-08-03李亨利潘树平王爱民周张义

李亨利,潘树平,王爱民,周张义,2,王 璞

(1 南车集团公司 眉山车辆有限公司,四川眉山620032;2 西南交通大学 机械工程学院,四川成都610031)

严重的轮轨磨耗一方面导致轮轨配合状态不良,使车轮不能实现正确导向和对中,产生较大的轮轨作用力,加剧车辆振动和部件间相互作用力,从而降低车辆的动力学性能和运用可靠性;另一方面,不正确的轮对排列和轮缘磨耗还将进一步导致金属疲劳和褶皱变形,使缺陷维修量和轮轨更换量加大,显著增大列车的燃料消耗。车轮和钢轨是重载铁路运输的主要成本支出之一,无论是加工恢复轮轨外形还是更换新轮轨都将显著影响重载运输的经济性。

目前我国重载线半径600m及以下的曲线,钢轨铺设1年后侧磨即达15mm而需换轨,重载货车车轮段修时的旋修比率超过90%,车轮平均寿命较短。若在既有线路上实施重载运输,大量存在的中小半径曲线不可避免,从而产生更为严重的轮轨磨耗。因此,随着我国重载运输的发展,轮轨磨耗尤其是曲线上的车轮与钢轨磨耗将愈趋剧烈,减轻重载货车的轮轨磨耗是我国重载运输的核心技术问题。

解决轮轨磨耗的措施从车辆方面最根本的措施是改进转向架结构,降低轮轨动力作用,消除轮缘和钢轨的直接接触,如采用径向转向架。从运用减磨方面则应进行有效的轮轨界面管理和摩擦控制,如钢轨打磨和轮轨润滑。国内外的实践经验表明,轮轨润滑是减缓曲线车轮和钢轨磨耗的有效措施之一,该技术可有效减小车辆曲线通过作用力,改善重载铁路的运营条件。为预测润滑减轻重载车辆轮轨磨耗的效果和规律,本文运用多体动力学方法对润滑条件下不同模式转向架的轮轨磨耗进行了研究。

1 磨耗动力学计算模型及评价指标

利用多刚体动力学方法建立了C80B型运煤专用敞车在时域内的动力学计算模型,各参数取新车重车下的状态值。转向架为转K7型径向转向架和转K6型交叉支撑转向架。轮轨配合为新LM型磨耗型踏面和60 kg/m钢轨,轨道不平顺采用AAR5级线路谱。

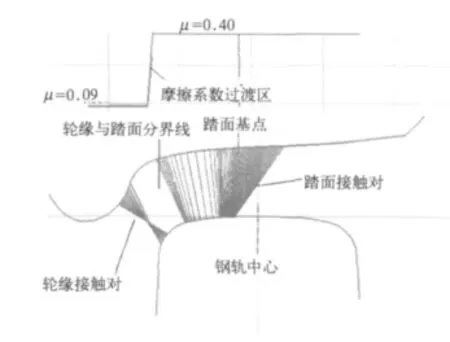

根据润滑理论,理想润滑需要轮缘和轨头侧面保持低摩擦系数,车轮踏面和钢轨头顶面上保持中等摩擦系数。为模拟这一情况,计算模型采用了多点接触的轮轨模型,设置专门的轮缘接触单元、踏面接触单元和变化的轮轨摩擦系数,如图1所示。按国际重载协会推荐的数值,润滑工况下车轮踏面和钢轨头顶面摩擦系数设置为0.40,轮缘与钢轨内侧面摩擦系数取为0.09[2]。考虑润滑时实际摩擦系数并无绝对的分界线,且为避免数值积分奇异,轮缘和踏面分界线附近设置宽度3mm的摩擦系数线性过渡区。

滚动接触力学研究表明,轮轨接触面之间所耗散的摩擦功率基本能反映轮轨磨耗的大小,其定义为接触斑内蠕滑力和蠕滑率的数量积。若轮缘接触点已经开始滑动,此时摩擦功率定义为轮轨相对滑动速率和滑动的切向力的乘积。摩擦功率反映了瞬态轮轨磨耗的程度,对其在仿真时间内进行积分,可得到车辆运行特定里程所积累的摩擦功,从而应用于轮轨磨耗的评定。

图1 轮轨接触模型及摩擦系数的设置

2 润滑降低曲线轮轨磨耗的作用

为考察轮轨润滑对曲线轮轨磨耗的影响,计算了车辆通过不同曲线时轮轨磨耗指标。计算时曲线的欠超高均设置为20mm,缓和曲线长75m,曲线总长600m。图2绘出了车辆导向轮对外侧车轮的相关结果。

图2 车辆通过不同曲线半径时轮轨润滑的效果

由图2(a)和图2(b)可见,较小半径曲线上的轮轨润滑可大幅度降低交叉支撑转向架的车轮磨耗,尤其是轮缘磨耗,曲线半径越小,减磨效果越明显。曲线半径300m时,润滑前后交叉支撑转向架车轮磨耗功分别约为77 349N·m和49 118N·m,较干燥轨面降低了约36.5%,轮缘接触点磨耗功分别为59 415N·m和17 557N·m,较干燥轨面降低了约70%。曲线半径增大到600m以上时,润滑对轮轨的减磨作用逐渐消失,曲线半径大于800m后基本无降低轮轨磨耗的效果。然而,轮轨润滑对降低径向转向架轮轨磨耗仅在极小半径曲线下有微弱的改善,在曲线半径大于400m时几乎无作用。但由于径向转向架具有优良的曲线通过性能,在所计算的工况下,轮轨磨耗功较交叉支撑转向架实施润滑后还小,轮缘磨耗功在通过半径为600m以上曲线时已趋近于零,充分说明了径向转向架降低轮轨磨耗的效果。

轮轨润滑后车轮踏面的磨耗功反而有所上升,尤其是曲线半径小于400m时最为显著,如图2(c)所示。此现象的原因是当轮缘部分摩擦系数降低后,在同等大小的轮对横移时,车轮的纵向蠕滑力必然降低,从而导致轮对的导向能力不足,宏观上表现为轮对冲角变大,如图2(d)所示,微观上则表现为踏面接触点蠕滑率增大,滑动增加。当曲线半径很小时,交叉支撑转向架在通过干燥轨道的情形下,在线路随机不平顺的激励下,车轮接触点更多的分布于轮缘部分,从而轮缘接触点的磨耗功随曲线半径的减小大幅增加,从而车轮踏面磨耗功反而下降。若实施轨道润滑后,即使接触点分布于轮缘,但摩擦系数很低,产生滑动的摩擦力较小,导致轮缘磨耗功下降。同样,由于通过特殊的装置增强了轮对的导向作用,径向转向架通过曲线时轮对冲角和踏面磨耗功均较小。

计算结果还表明,轮轨润滑具有降低轮缘横向蠕滑力的作用,且在较大半径的曲线上仍十分明显。图2(e)所示为轮缘横向蠕滑力的峰值,各工况下轮轨润滑后均减小了25%以上,且该力的均方值润滑时仅为干燥轨面的40%左右。同时,润滑后车轮横向蠕滑力也小于干燥轨面,使得钢轨对轮对的约束作用减弱,导致轮对摇头和横移振动增大,从而轮轨横向力增大,如图2(f)所示。

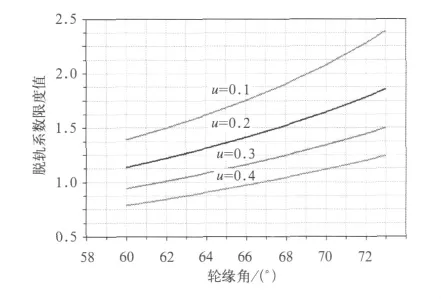

需要指出的是轮轨横向力增大后脱轨系数会相应增大。但国内外的研究和实践均认为,轮轨润滑不会增大车辆脱轨的危险,其主要原因是一方面由于摩擦系数降低后,根据Nadal公式计算的脱轨系数限度值也将相应增大,如图3所示。另一方面,轮轨润滑后车轮爬轨的摩擦力变小。因此,即使轮轨横向力有所增大,但脱轨安全性反而有所提高[1]。

图3 轮轨接触模型及摩擦系数的设置

3 结论

通过计算研究不同工况下轮轨润滑降低轮轨磨耗的作用规律,可得出如下结论:

(1)轮轨润滑在曲线半径小于600m时,可显著降低配装交叉支撑转向架货车的轮轨磨耗,曲线半径大于800m时降低轮轨磨耗的效果不明显。

(2)配装交叉支撑转向架车辆通过曲线时,轮轨润滑可有效地降低轮缘横向力,同时会增大轮对冲角、轮轨横向力和踏面磨耗,但不会降低车辆脱轨安全性。

(3)配装径向转向架车辆通过曲线时,轮轨润滑几乎不起改善轮轨磨耗的作用,但其轮轨磨耗较润滑后的交叉支撑转向架还小,采用径向转向架是降低轮轨磨耗的根本措施。

轮轨润滑条件下的动力学分析结论,已经为大量实测试验所证实。我国大秦铁路和部分铁路局已经开始了轮轨润滑技术的运用与研究[6-8],取得了良好的减磨效果。为使润滑技术更好的服务于铁路重载运输,进行润滑方法研究,润滑减磨节能效果实测,润滑条件下的机车操纵及轮轨磨损机理实验室试验等一系列综合研究具有现实的需求。

[1]王卫东,曾宇清,于卫东,等.轮轨润滑对脱轨安全性及车桥耦合振动的影响[J].中国铁道科学,2001,22(1):40-46.

[2]International Heavy Haul Association.Guidlines To Best Practices For Heavy Haul Railway Operations——Infratructure Construction and Maintenance Issues[M].2009,642-657.

[3]沈志云.轮轨磨损的动力学预测及减少轮轨磨损的措施[J].铁道学报,1992,14(2),64-70.

[4]В.С.ЧЕРНЫЙИ等(俄).轮轨润滑技术新进展[J].国外铁道车辆,2000,37(5):36-37.

[5]顾懋梁.铁路重载运输轮轨润滑技术的新动向[J].内燃机车,1992,218(4):1-5.

[6]孟新科.运用钢轨干式润滑技术减少钢轨侧磨[J].铁道技术监督,2008,37(4):15-16.

[7]刘树旺.延长大秦重载铁路钢轨使用寿命措施的研究[J].中国铁路,2009,(1):41-43.

[8]罗国伟.李伟.重载铁路钢轨润滑及摩擦控制研究[J].铁道建筑,2011,(4):114-118.

[9]周清跃,习年生,王卫东,等.大秦重载铁路钢轨的伤损及对策研究[R].中国铁道科学研究院研究报告,2007.