三坐标测量机在柴油机机体测量中的应用研究

2012-08-03程敢峰胡步凡夏焕金

程敢峰,胡步凡,夏焕金

(中国南车集团 戚墅堰机车有限公司 柴油机分厂,江苏常州213011)

柴油机的机体作为整个柴油机的安装基础和骨架,结构形状复杂。机体上各安装面的尺寸和形位精度直接决定了柴油机其他相关零部件如曲轴、凸轮轴、活塞、连杆等在机体上的装配精度和柴油机的性能,所以对机体加工表面的尺寸精度、形位精度的测量提出了更高的要求。用传统的测量方法进行机体测量,存在着测量效率低、工作量大、测量不确定度高、测量影响环节多等多方面的问题,一些尺寸甚至存在无法测量的问题。这些问题将直接影响到机体测量的准确性,而且不利于现场质量的控制,尤其对于设计和加工要求较高的尺寸,传统的测量方法在一定程度上还有可能造成检验的误判,增加工件加工过程中机床调整的时间和频次,甚至产生不必要的损失。

当前,三坐标测量机可以进行零件和部件的尺寸、形状及相互位置的检测,并且检测效率是传统的专用设备测量效率的1.5~2倍[1],同时还大大地提高测量精度和减轻劳动强度。基于三坐标测量机的上述特点,使用LK Ultima 60.25.20的三坐标测量机作为机体测量改进测量方法的主要测量设备。

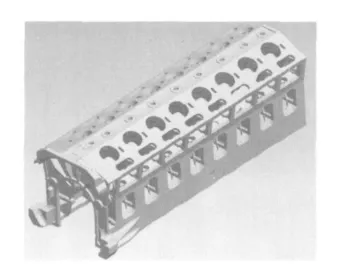

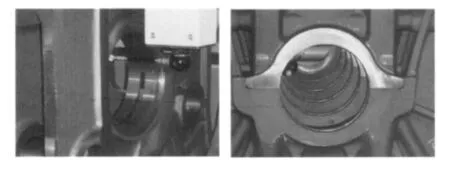

三坐标测量机的型号选定后,测量精度主要由测量机所处的环境温度、湿度、清洁度和测量工艺来体现的,下面以生产的某种柴油机机体,如图1所示,作为研究对象进行测量工艺研究。

1 测量工件的装夹

机体为U型箱体类零件,在夹具松开、夹紧状态下测量会存在测量数据差异较大的现象。为确保测量结果能反映出要求状态的加工尺寸精度,机体测量时的装夹状态保持与其在加工时所处的装夹状态完全一致。柴油机机体加工时采用随行夹具定位在机床工作台上,加工完毕后在不松开夹具的条件下进行测量,解决了测量状态要求的问题。采用随行夹具的工艺方案后,为使随行夹具达到移送系统装置的精度,采用直线导轨移送的方案。同时为了克服三坐标测量机输送导轨与工件输送导轨断续对接,对随行夹具的输送状态、定位精度和三坐标测量机的整体测量精度的影响,将原来只对三坐标测量机进行防震基础的施工,改为对三坐标测量机和随行夹具移送系统装置整体进行防震基础的施工。该综合方案可以克服因基础变形、局部偏载而造成三坐标测量机的测量误差等诸多影响。

图1 机体模型

2 测量环境的控制

机体材料球墨铸铁在室温状态下热膨胀系数为11.2×10-6[2],针对上述温度影响,综合实际经验,对机体生产线设备及厂房采取以下措施:采用全空调车间,因为工厂处于中国南方地区,特别是冬夏季节温差大,若不控制环境温度,其产生的综合效应将使过程质量控制无法进行。在空调车间中再设置一个小空调房,放置三坐标测量机及其控制系统。三坐标测量机空调房保证测量精度的温度范围为:20℃±2℃,时间梯度:4℃/D,1℃/h,空间梯度:1℃/m。环境湿度:测量机空调房内≤80%。

这样生产车间的温度和检测房的温度都控制在较小的变化范围内,基本保持一致。这样测量数据对指导生产才有实际意义。

由于动态测头是在与实体接触的瞬间进行测量采样工作,无论X、Y、Z任何方向受到力,均会产生阶跃信号,因而工件表面的清洁情况对测量的准确与否至关重要。测量之前要求先用蘸有清洁剂的抹布对测量表面和测量头全部清洁一遍,然后,再用干抹布全部清洁一遍,每次抹布使用后需要清洗。如果测量中发现有超差情况出现,并且数据点偏离很大,首先就要考虑清洁问题。寻找测量超差项点的要素提取点位,仔细观察是否存在金属碎屑或毛刺,再次清洁后重新测量。

3 测量坐标系的建立

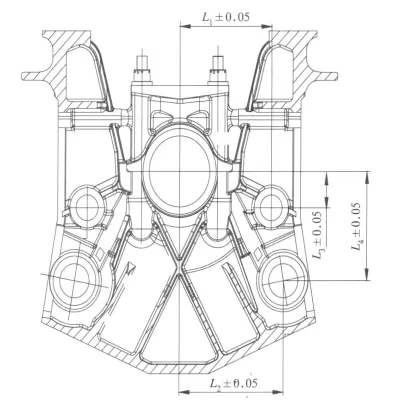

对于检测的整个过程中,最基本也是最至关重要的工作是测量基准的定义和确立。在选择测量坐标系基准时,应首先考虑基准平面间或基准线间是否垂直、基准平面与基准线间是否平行,并且要尽量按照设计、加工、测量三基准相统一的原则选择测量坐标系。由图2、图3可知,某型号机体的1#和9#主轴承孔公共轴线是主要设计基准和工艺基准,9#主轴承孔外侧止推面和机体底平面是另两个设计基准。从设计意图上看,主轴承孔公共轴线与9#主轴承孔外侧止推面为垂直关系,主轴承孔公共轴线与机体底平面为平行关系,9#主轴承孔外侧止推面和机体底平面为垂直关系。工件坐标系的基准元素选择应围绕这三者进行。

图2 机体示意图

3.1 粗基准建立

首先使用人工手工模式测量9#主轴承孔外侧止推面,测4点,以该平面法向作为X方向,X原点在该平面上。人工手动模式测量9#主轴承孔,以元素圆的方式测量4点,将Y轴和Z轴原点移动到该圆圆心位置。

3.2 精基准建立

在单轴基准坐标系D(2)下,以程序模式测量9#主轴承孔,以元素圆柱(CYL001),测量8点,将Y轴和Z轴原点移动到该圆柱轴线位置,以圆柱轴线为基准,旋转Y轴和Z轴,使YZ平面垂直于该圆柱轴线。该坐标系为D(5)。

图3 机体示意图

在坐标系D(5)下,设置工作平面为YZ平面,程序模式测量9#主轴承孔外侧止推面,以元素平面(PLN_ThrustFace)测6点。

设置测头接近距离为5,设置测头回退距离为10。程序模式测量主轴孔止推面和机体底面交线所在位置的直线,以元素直线(LINE_+Y_PAN)测6点。

定义平面(PLN_ThrustFace)为基准D,圆柱(CYL001)轴线为基准E,直线(LINE_+Y_PAN)为基准F。

建立坐标系D(6):基准E为-X轴,Y轴原点,Z轴原点;基准F为Y轴;基准D为X轴原点。

程序模式测量1#主轴承孔,以元素圆柱(CYL002)测量8点。

3.3 测量坐标系的确定

构造 一 条 直 线 (LINE_CRKB_X),将 圆 柱(CYL001)和圆柱(CYL002)的中心点连接而成。

定义直线(LINE_CRKB_X)为基准G,直线(LINE_+Y_PAN)为基准C,平面(PLN_ThrustFace)为基准D。

建立工件坐标系D(7):基准G为X轴,Y轴原点,Z轴原点;基准C为Y轴;基准D为X轴原点。

由于1#和9#主轴承孔公共轴线是主要设计基准,且两孔为长距孔,总长3 677.5mm,符合大特征的要求。因此选该公共轴线作为工件主基准。将1#和9#主轴承孔作为圆柱元素测量,计算两圆柱的中心,这两个圆柱的中心可以作为空间点定义,计算这两个空间点连线构造的3D直线。该3D直线,即为1#和9#主轴承孔公共轴线,它只能通过计算得到,而不能通过测量得到。

主基准确定后,机器坐标系的X轴与1#和9#主轴承孔公共轴线的空间夹角也确定了,工件坐标系倾斜该角度后,就确定了新的X轴(空间轴),将该轴线定义为工件坐标系的Y轴和Z轴的原点。

在9#主轴承孔的止推面上以极坐标方式测6点,X方向的原点设置在该平面上。

定义第二基准。在机体后端底面与主轴承孔外侧止推面相交的直线理论位置上测量6点,根据测量点计算直线实际方向,将Y轴旋转到该直线的实际方向。根据右手螺旋法则,Z轴自动生成。X轴正方向指向机体前端面,Y轴正方向指向机体右侧,Z轴正方向指向机体底面。工件坐标系示意图如图4所示。

图4 工件坐标系

4 采点策略

采点策略直接关系到测量精度和测量效率。对于某型号柴油机机体的三坐标测量工序中,测量要素可分为圆柱和平面两大类。而圆柱要素的提取又是靠其截面圆要素的采集来实现的。圆的直径和圆心位置根据圆柱表面轮廓各点位置的测量结果来确定。

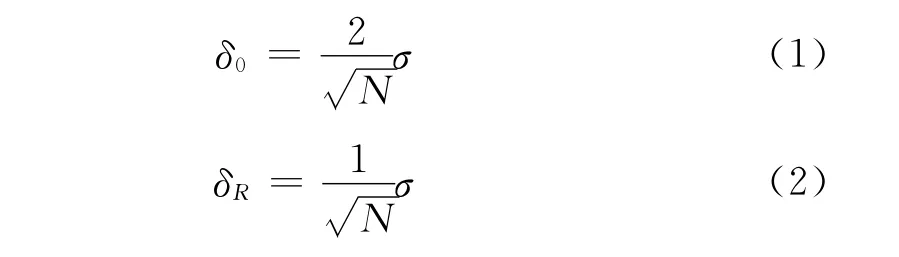

每个测量点都是独立的,由圆形数学模型计算可推导出公式(1)、公式(2)[3]:

其中σ为每个测量点测量的不确定度;δ0、δR分别为圆心坐标合成标准不确定度和半径合成标准测量不确定度;N为测量点数。

由上式可知圆心坐标合成标准不确定度δ0和半径合成标准不确定度δR均与成正比。圆心坐标合成标准不确定度δ0是半径合成标准不确定度δR的两倍。随着测量点数的增加,圆心坐标测量不确定度和半径测量不确定度减少。这样我们就可以根据测量精度要求来确定测量点数。

4.1 采点位置及数量

测量第1至第9主轴孔。使用7号测头。测量位置为主轴承孔圆柱面分4层,每层测量4点。测量结果用于计算主轴孔直径、位置度、圆柱度和直线度。对于圆柱面的采点,一般要求采2个圆截面,每个面上成90°均布4点。为了更好的拟合主轴孔的圆柱要素,这里增加了2个截面,比较充分地考虑到了轴承孔本身形状误差和尺寸制造误差。如图5。

图5 测量1#至9#主轴孔

左右两侧10°面和左右侧垂直面的测量均属于平面元素的测量。采点范围尽可能遍及整个平面,采点数量视平面特征而定。这4个平面是安装各种管道、盖板的连接平面,对平面的位置精度并没有严格要求,因此采点数量只需比拟合平面要素所必须的3个点多几个点即可。具体测量位置为:测量左10°面,在第5和第6观察窗口之间上下测2点,在第8观察窗口靠后端上下测2点。左右两侧测量位置和方法相同。如图6所示。

除采点位置和采点数量需要确定外,数据的采集还应注意测头的运动路线,尽量减少测头旋转次数和移动空程,确定必要的停留点,防止测头与工件相碰。

图6 测量左右10°面

影响数据采集效率的因素很多,如测头的大小,测头大可以减少测量行程,但受到孔径的限制;测头小,对圆弧面,尤其是小圆弧面的测量将比大测头更加准确,但受到测杆直径的限制,对一些深小孔的测量可能由于测杆先接触到孔壁而产生测量误差。此外测杆的选择也相当重要。测杆过短,进入孔的深度有限;过长,容易引起抖动,导致测量过程中断,同时,测杆过长也会限制测量速度。

5 结束语

GRR(Gauge Repeatability and Reproducibility)是用来综合评定测量方法误差、测量人员的操作误差及测量仪器误差。当GRR≤30%时,表示测量方法、测量系统是满足要求的,可以接受的。经过对某种型号的机体关健尺寸项点,如曲轴孔圆柱度和全长的直线度、凸轮孔的圆柱度和全长的直线度等尺寸,作GRR试验,其GRR均小于15%,证明所选用的三坐标测量机、测量环境的控制和测量工艺是完全满足某种型号机体测量的要求。在某种型号柴油机机体测量工艺通过验收后,现已测量了500多只同种型号柴油机机体,没有因为测量进度而影响整个柴油机机体加工进度,证明其测量节拍能满足机体生产要求,即所选用的采点策略和测量速度也是满足工艺要求的。

[1]张国雄.三坐标测量机[M],天津:天津大学出版社,1999.

[2]GB/T 1348-1988.球墨铸铁件[S].

[3]邹 锋.坐标测量法中圆参数测量不确定度的研究[D].合肥:合肥工业大学,2005.