出口突尼斯内燃动车组被动性安全设计

2012-08-03徐凤妹

徐凤妹

(中国南车集团 南京浦镇车辆有限公司 客车设计部,江苏南京210031)

运行的列车尤其是高速运行的列车一旦发生碰撞事故,在碰撞瞬间列车所携带的巨大动能将在瞬间以其他形式的能量耗散,将会造成巨大的财产损失和人员伤亡。列车碰撞的安全问题在现代车辆设计中日趋重要,它已经成为当今轨道车辆设计领域研究的一个热点。国外一些国家,对车辆的耐碰撞性研究起步早,己经取得了一定的成功经验,并在一些高速列车、机车车辆、城市轨道车辆上得到了广泛的应用,少数国家进行过实际列车撞车试验[2]。而我国随着轨道车辆技术的引进,在城轨车辆上已经开始了车辆的被动性安全设计,而铁路客车领域更多的只是停留在引进或研究阶段,很少有车辆考虑车体的被动性安全设计。

中国南车集团南京浦镇车辆有限公司2010年承接了突尼斯国家铁路的动车项目,该项目《特别技术规范》要求对车体进行被动性安全(耐碰撞)设计。

列车发生碰撞时的安全防护技术可分为主动防护技术和被动防护技术两类[3]。车体的被动性安全设计属被动防护技术。当列车发生碰撞事故时,通过设置在列车上的专用吸能装置或头车车体吸能结构的变形等,来耗散巨大的撞击动能,从而最大限度地保护司乘人员和旅客生命安全及轨道车辆主体结构的完好[2]。

突尼斯内燃动车组(以下简称动车组)由于司机室后面紧挨着客室,司机室只有2 200mm长,比较短,头车车体很难设置可变形区域作为吸能结构。动车组的整个车长方向,除了低地板部位的侧门(上方设置了冷却装置)其余都是乘客区,设置车体吸能结构也比较困难,因而在列车头部设置了防爬吸能装置。该项目《特别技术规范》要求动车组的被动性安全设计按照EN 15227-2008《车辆被动性安全设计》标准中C-Ⅲ类车辆要求设计。

1 车体设计

1.1 车体设计概况

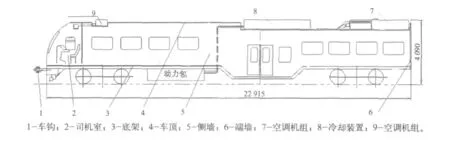

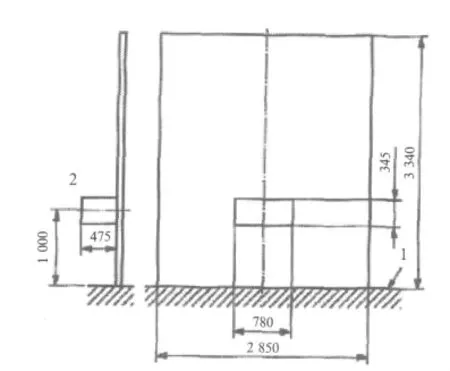

动车组由两辆动车车辆组成一个单元,车体结构主要分成车顶、底架、侧墙、端墙、司机室、车钩等几大部分,如图1所示。

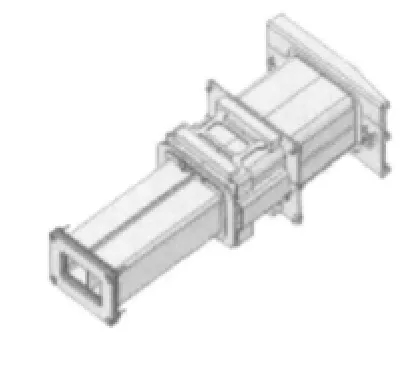

1.1.1 防爬吸能装置

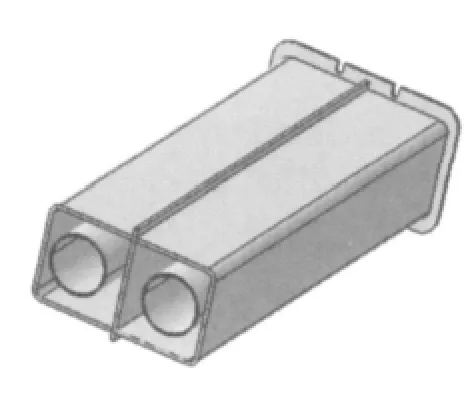

防爬吸能装置在底架部分,安装在司机室前端底部,如图2所示,防爬吸能装置主要由吸能元件、连接元件及防爬器等组成。如图3所示。吸能元件由外围槽型板和吸能管组成如图4所示;连接元件由厚板焊接而成,主要用来连接防爬器、吸能元件;防爬器在碰撞过程中主要作用是防止爬车。

图1 车体结构

图2 司机室前端底部

图3 防爬吸能装置

图4 吸能装置

1.1.2 车钩

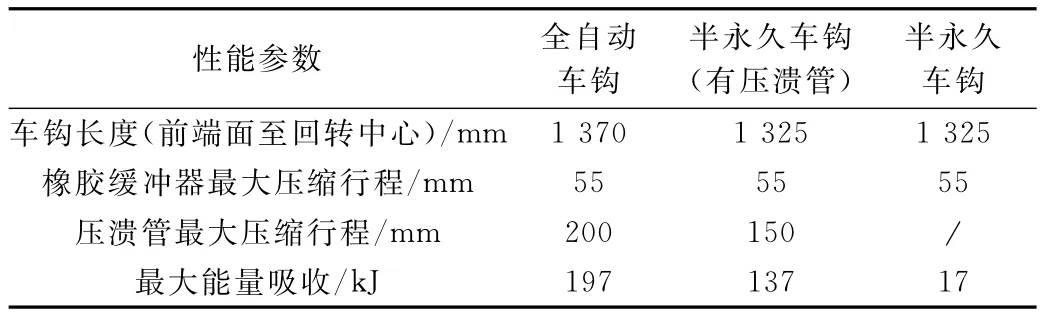

动车组的两端安装全自动车钩,单元内部安装半永久车钩。表1是车钩的性能参数

表1 车钩性能参数

《特别技术规范》要求当一列空车以不超过5km/h的速度撞击另一列施加了停放制动的空车时,车钩缓冲装置,吸收撞击能量,车钩不发生损坏;当一列空车以不大于15km/h的速度撞击另一列施加了停放制动的空车时,车体不损坏,车钩的过载保护不动作。当速度大于15km/h速度时,车钩的过载保护起作用,车钩脱落,防爬吸能装置吸能。

1.2 车体耐碰撞性能仿真计算工况

根据EN 15227-2008标准中C-Ⅲ类车辆要求设计,碰撞计算工况如下:

工况1:一列动车组以25km/h的速度与另一列静置的相同动车组相撞。

工况2:一列动车组以25km/h的速度与配备侧缓冲器的铁路车辆相撞。该铁路车辆是质量为80t的4轴货车。

工况3:一列动车组以10km/h的速度与一辆129 t的铁道货车相撞。

工况4:一列动车组以25km/h的速度与静止的15 t可变形障碍物发生碰撞。

为了实现动车组的耐碰撞功能,在设计中采用多级能量耗散的设计方式,实现了冲击能量被分级有序地吸收和消耗。

动车组正常连挂(冲击速度不大于5km/h)、正常运行过程中产生的冲击能量,由可复原的车钩橡胶缓冲器来吸收。

工况1~4碰撞产生的能量由车钩吸能原件、防爬吸能装置来共同吸收。

1.3 车体被动安全性能

根据EN 15227-2008标准的要求,发生碰撞后,动车组车体应满足以下条件:

(1)无论是在车组的两端还是中间任何一节,都必须限制爬车现象。允许碰撞车组间产生一个垂向错动,其垂向错动位移限制为≤40mm。

(2)冲击能量全部由可复原和不可复原能量吸收元件吸收,不造成车体结构的损坏,客室结构应该是安全和稳定的,乘务人员具有足够的安全空间,弱刚度结构的可变形区域最大变形量一般不超过100mm,车辆上的设备不会脱离约束和产生重大变形。

(3)传递到乘客身上的加速度值在允许极限范围内,第1、2、3工况允许的最大加速度值为5g,第4工况允许的最大加速度值为7.5g,车辆的平均减速度的确定方法是碰撞列车上的净接触力超过零开始再次下降到零为止的时间相对应。

2 仿真模型

计算仿真采用ANSYS软件高级分析技术,ANSYS/LS-DYNA软件的算法基础和使用方法。模型中采 用 的 单 元 类 型 为 shell63、shell64、beanm161、mass166和刚性单元。

由于动车组车体两侧对称,为简化计算模型和运算的顺利进行,在不影响计算要求和精度的前提下,分析时取半车进行碰撞仿真分析。结合碰撞仿真计算的要求及碰撞结构变形的特点,对仿真模型进行了结构针对性离散。即司机室端结构单元采用尺寸较小,车体中部采用单元尺寸较大,从而提高仿真分析可靠性和时效性。车体有限元模型见图5。

图5 车体有限元仿真模型

3 动车组车体碰撞仿真计算结果分析

3.1 工况1

一列动车组与一列静置的同类动车组以25km/h速度碰撞,碰撞过程中端部车钩首先发生碰撞,并开始吸收能量,当碰撞界面力达到车钩剪切销剪断力时(碰撞发生78ms左右),车钩开始脱离。这时防爬吸能装置开始接触并开始吸收能量,吸能元件在碰撞发生300 ms左右时基本上达到其有效行程,并吸收最多能量,在碰撞结束后,司机室、客室,车端均未出现塑性变形。

碰撞过程中,列车之间连接界面处的垂向错动位移都小于标准要求的40mm,车体结构内的任何部位的最大变形量都没有超过100mm。

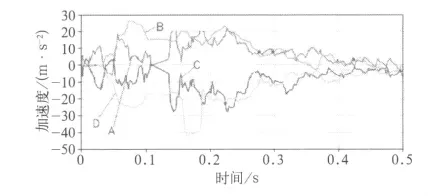

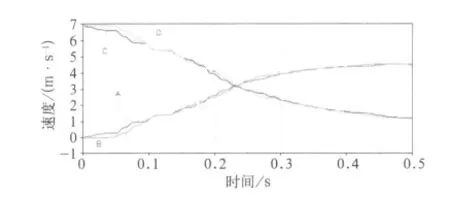

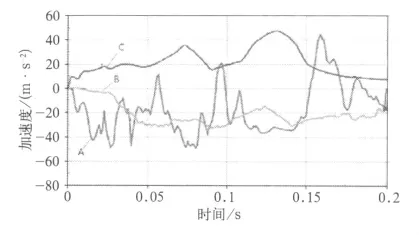

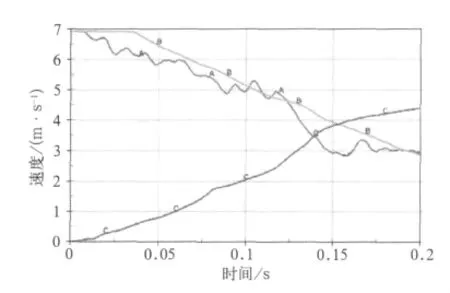

碰撞过程中,各车辆的加速度曲线如图6所示,速度曲线如图7所示。

图6 两列动车组碰撞过程中的加速度—时间曲线

图7 两列动车组碰撞过程中的速度—时间曲线

由上图可知,两列车从发生碰撞到230ms这个时间段内两列车是碰撞接触,超过230ms后两列车开始脱离,被动车运行速度变快而主动车运行速度变慢。其加速度的变化也是类似的,超过230ms后主动车的减速度逐渐减小,被动车的加速度也是逐渐减小,最大减速度值为4.28g,最大加速度值为2.69g。

由仿真分析得知,碰撞动能由初始1 247.8kJ到碰撞结束后剩余的动能为571.5kJ。碰撞完成后,两列车共吸收能量为437.4kJ,这些能量主要由车钩、防爬器吸能装置、中间车钩吸收。接触面的滑移耗散能也相当可观,达到224.5kJ。模型中的沙漏能14.4kJ,占总能量的1.16%。

3.2 工况2

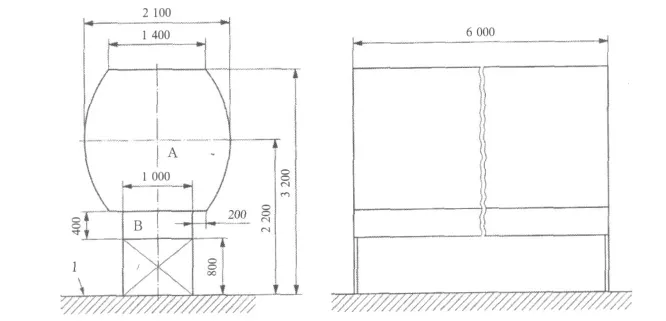

以25km/h的速度与装有侧缓冲器的80t铁路车辆(如图8所示)碰撞。

碰撞过程中首先发生碰撞的是防爬吸能装置,当防爬吸能装置压缩到一定程度后,车钩与货车发生碰撞,并当车钩界面力达到车钩剪切销剪断力时,车钩开始脱离。这时防爬吸能装置继续吸收能量,当碰撞时间达到95ms左右,吸能元件达到有效行程,这时防爬器吸能装置的导向段产生变形吸收能量。在碰撞结束后,司机室、客室,车端均未出现塑性变形。

图8 带有侧缓冲器的铁路车辆连接面

动车组与铁路货车之间的垂向位移,车体结构内的任何部位的最大变形量都没有超过100mm。

动车组与80t的铁路车辆碰撞后,各车辆的速度和加速度曲线如图9所示,速度和时间曲线如图10所示。

图9 碰撞过程中的加速度—时间曲线

图10 碰撞过程中的速度—时间曲线

由仿真分析得知,碰撞动能由初始1 247.8kJ到碰撞结束后剩余的动能为652.02kJ,碰撞完成后动车组及货车共吸收能量为490.6kJ,能量主要由车钩、吸能防爬器吸收。接触面的滑移耗散能98.53kJ,模型中的沙漏能6.65kJ,占总能量的0.53%。

3.3 工况3

动车组以10km/h的速度与一辆129t的铁道货车如图11所示碰撞。

图11 铁道货车障碍物

碰撞过程中车钩首先与129t货车发生碰撞,并开始吸收能量,当碰撞界面力达到车钩剪切销剪断力时(碰撞发生280ms左右),车钩开始脱离。这时防爬吸能装置开始接触并开始吸收能量,由于碰撞速度低,吸能元件基本没有产生变形,也没有吸收能量。在碰撞结束后,司机室、客室、车端均未出现塑性变形。

碰撞过程中,车体结构内的任何部位的最大变形量都没有超过100mm,动车组最大减速度值为1.78g。

由仿真分析得知,碰撞动能由初始192.67kJ到碰撞结束后剩余的动能为45.04kJ,碰撞完成后吸能元件吸收的能量为87.4kJ。这些能量主要由车钩、吸能防爬器吸收,接触面的滑移耗散能为55.79kJ,模型中的沙漏能4.44kJ,占总能量的2.3%。

3.4 工况4

动车组以25km/h的速度与15t可变形障碍物如图12所示碰撞。

在动车组与15t可变形障碍物的碰撞中,车钩及防爬吸能装置基本不起作用,主要产生碰撞部位为司机室前腰梁。从发生碰撞到障碍物的脱离基本上都是上腰梁与障碍物的上部产生碰撞接触。在碰撞结束后,司机室、客室、车端均未出现塑性变形。

碰撞过程中,车体结构内的任何部位的最大变形量都没有超过100mm。

动车组以25km/h的速度与静置的15t可变形障碍物发生碰撞后,速度就开始下降,但下降速率较低,这也说明了减速度变化较小。其减速度值为1.92g。

由仿真分析得知,碰撞动能由初始1 185.9kJ到碰撞结束后剩余的动能为667.3kJ,动车组及可变形障碍物共吸收能量为98.97kJ。接触面的滑移耗散能达到了396.8kJ。模型中的沙漏能22.83kJ,占总能量的1.9%。

图12 可变形障碍物

4 结论

一般仿真要求沙漏能占总能量的比例小于5%,以上4个工况计算结果中沙漏能占总能量的比例均小于5%。保证了计算结果的可靠性。

(1)在4种碰撞工况下,转向架的轮对与钢轨始终保持接触状态,碰撞车组间产生的垂向错动位移都小于40mm,没有发生爬车现象。车体结构内的任何部位的最大变形量都没有超过100mm。

(2)在4种碰撞工况下,司机室座椅前后左右的安全逃生空间满足大于750mm的要求,具有足够的生存空间。

(3)在工况第1、2、3碰撞下,动车组冲击能量全部由可复原和不可复原能量吸收元件吸收,车体结构没有发生塑性变形,客室结构是安全和稳定的,司乘人员具有足够的安全空间,车辆上的设备没有脱离约束。

(4)在4种碰撞工况下,传递到乘客身上的加速度值均在各自允许极限值范围内。

综合上述结论,突尼斯内燃动车组的耐碰撞性能完全能够满足EN 15227-2008标准的要求。

[1]EN 15227-2008.车辆被动安全设计[S].

[2]王万静,田红旗,等.出口伊朗吸能车体设计及撞击分析[J].铁道机车车辆,2003,23(3):17-20.

[3]赵洪伦,王文斌,廖彦芳.城市轨道车辆动车组耐撞击设计研究[J].铁道车辆,2003,41(12):1-4.