垂直U形管内含油制冷剂流动的数值分析

2012-08-03曹小林曹双俊王芳芳

曹小林 曾 伟 陈 惠 曹双俊 王芳芳

(中南大学能源科学与工程学院 长沙 410083)

直接膨胀式地源热泵与常规地源热泵不同之处在于:直接膨胀式地源热泵系统将制冷剂直接通入地下U形埋管,使制冷剂与土壤换热,减少中间换热环节。然而,直膨式地源热泵系统在供热模式下,存在回油问题。制冷剂与土壤换热,由液态变为气态,当制冷剂蒸气速度较小时,被制冷剂带入U形地埋管中的润滑油不能被带回压缩机中,随着系统的运行,压缩机因缺油不能正常工作[1-3]。Safemazandaranid[4]提出两种方法解决压缩机回油,一种方法是在压缩机排气口安装高效油分离器,另一种方法是使用管径较小的埋地铜管,确保制冷剂有足够大的流速,以顺利实现回油。Kesim等[5]理论推导了在垂直管路中确保成功回油的制冷剂蒸气最小速度近似式。张平等[6]对Kesim回油模型进行了修正,建立了新回油模型。Cremasch等[7-8]研究表明,在同样的工况下,垂直管中润滑油的积存量比水平管高50%。

综上所述,尽管直膨式地源热泵应用前景广泛,但相关研究在文献中并不多,而关于垂直U形管内含油制冷剂流动的研究还处于探索阶段。基于直膨式地源热泵供热模式,这里对地埋U形管换热器内含油制冷剂的流动进行了模拟计算,并将计算结果和实验结果进行了对比验证。

1 含油制冷剂混合物物性模型

建立含油制冷剂混合物物性模型之前,做以下假设:

1)制冷剂和润滑油完全互溶;2)润滑油只存在液相制冷剂中;3)液相油浓度随干度变化而变化,故混合物物性计算以局部油浓度为依据。

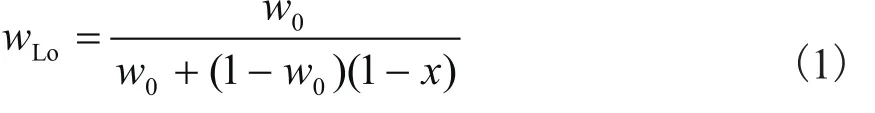

1.1 局部油浓度

局部油浓度wLo计算如下:

式中:w0—整体油浓度;x—含油制冷剂干度。

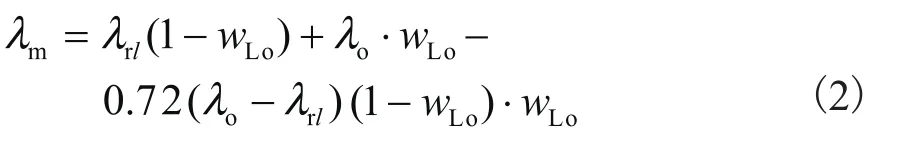

1.2 含油制冷剂混合物导热系数

采用Filippov[9]式计算含油制冷剂导热系数λm:

式中:λo—制冷剂液体导热系数;λrl—润滑油导热系数。

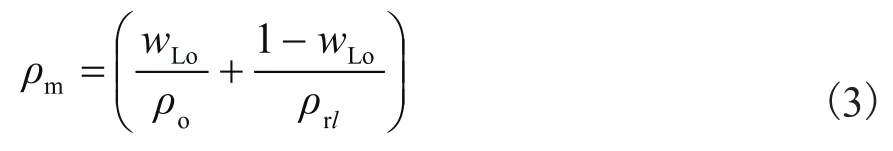

1.3 含油制冷剂混合物密度

含油制冷剂密度ρm采用计算如下[10]:

式中:ρo—润滑油密度;ρrl—制冷剂液体密度。

2 直膨式地源热泵系统性能实验台

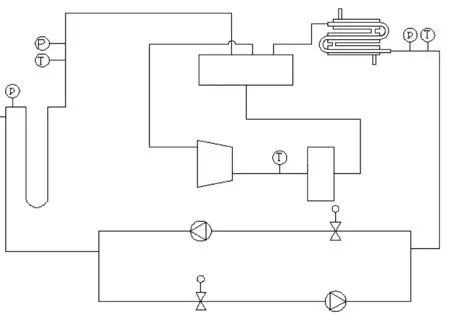

图1 热泵系统性能实验台Fig.1 Schematic diagram of DX GSHP system

直膨式土壤源热泵系统由U型竖直埋管换热器、螺旋套管式换热器、活塞式压缩机以及热力膨胀阀组成,如图1所示。U型竖直埋管换热器设置在一个水井中,在水中的深度为32m,水井直径为250mm,U型竖直埋管换热器铜管规格为Φ12.7mm×1.0mm;螺旋套管式换热器的曲率半径为0.25m,总管长11m,内管规格为Φ12.7mm×1mm,外管内径为16mm;采用2KC-05.2压缩机。

3 垂直U形管数学模型

U形埋管换热器的传热,总体上是一个非稳态传热过程,理论上应采用非稳态传热过程来分析。但长时间运行之后,系统基本接近稳态,因此垂直U形管模型采用稳态分布参数法。根据制冷剂在换热器中换热和流动情况做以下假设:

1)制冷剂在管路中做一维轴向流动;2)只考虑制冷剂与管壁间、管壁与外界介质间径向换热,不计轴向热量传递;3)两相区制冷剂气体与液体均匀混合;4)忽略不凝性气体对传热的影响。

每个相区划分若干微元,微元按制冷剂焓差进行均分。

3.1 能量方程

能量方程:

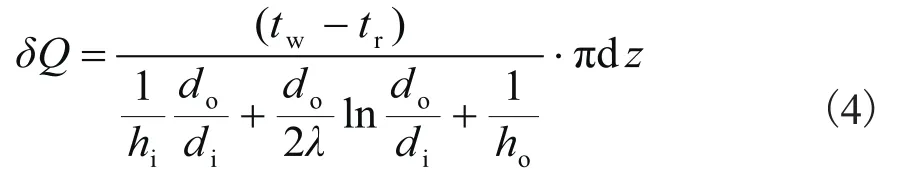

式中:δQ—换热量;ho—管外传热系数;hi—管内表面传热系数;tr—制冷剂平均温度;tw—管外介质温度;do—U形管外径;di—U形管内径,λ—U形管导热系数。

3.1.1 U形埋管管外传热系数

由于U形管放置在水井中,管外换热包含管壁与井水的对流换热,井水与井壁土壤的对流换热,远处土壤向井壁土壤的导热等复杂过程。采用Fluent软件模拟不同热流密度下U形管换热器周围介质的温度场分布,得到无限远处土壤的温度和管壁的温度,并因此得到U形埋管管外传热系数ho和热流密度的关系。

3.1.2 U形埋管内侧表面传热系数

将U形埋管管内侧传热系数分两个相区考虑:过热区、两相区。

U形埋管管内过热区表面传热系数采用Eckels[11]关联式:

式中:f —过热区摩擦系数;Ro—润滑油热阻;ρv—制冷剂气相密度;λv—制冷剂气相导热系数;Pr—普朗特数;Re—雷诺数。

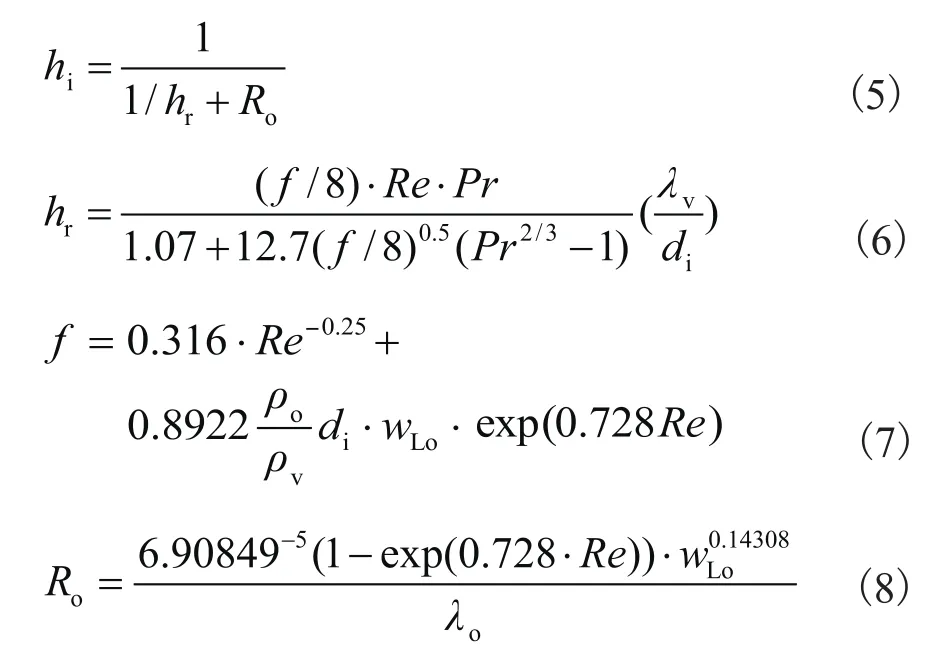

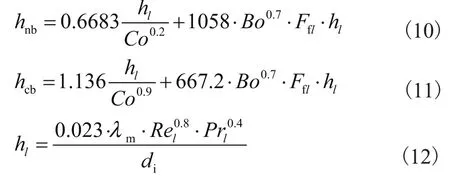

制热模式下,两相区为制冷剂蒸发,管内两相区表面传热系数采用两相换热增强因子模型:

式中:hl—液相单独流过管内的表面传热系数;Co—对流特征数;Bo—沸腾特征数;Frlo—液相弗劳德数;Ffl—流体相关参数;Rel—液相雷诺数;Prl—液相普朗特数。

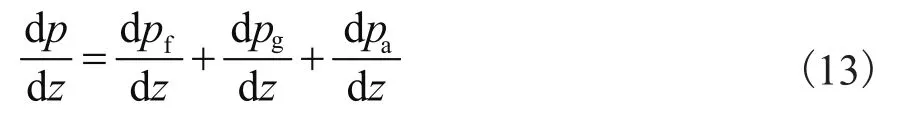

3.2 动量方程

动量方程采用分相流模型,压力梯度由摩擦压降梯度、重力压降梯度及加速压降梯度三部分组成。动量方程形式如下:

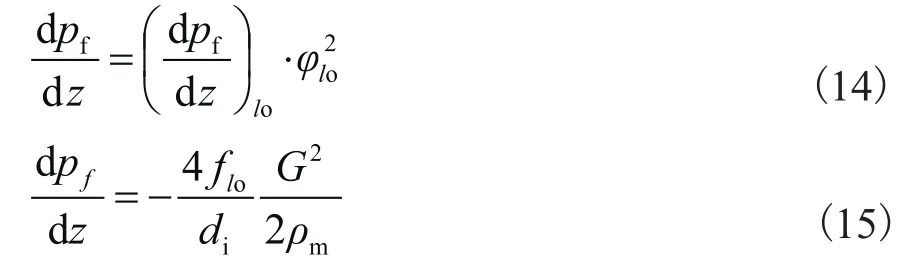

3.2.1 摩擦压降模型

润滑油只存在液相制冷剂中,因此选用全液相摩擦乘子形式作为含油制冷剂的压降,故两相区的摩擦压降为:

式中:flo—两相流体全为液相时摩擦系数;φlo—全液相摩擦因子。

过热区采用Ecke[11-12]关联式:

式中:G—含油制冷剂质量流率。

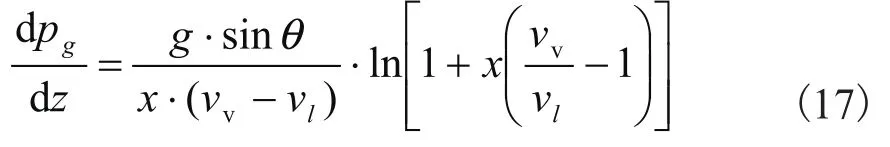

3.2.2 重力压降模型

重力压降采用均相模型,计算式如下:

式中:vv—气相比容;vl—液相比容;θ—埋管倾斜角,上升管θ取-90°,下降管θ取90°;g—重力加速度。

3.2.3 加速压降模型

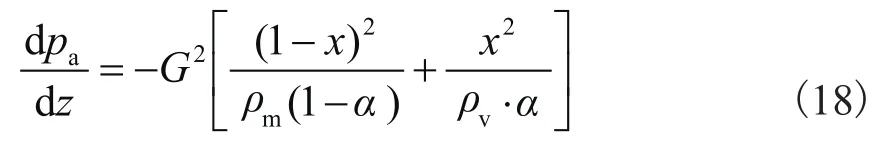

采用均相流模型,其形式如(18)式:

式中:α—空泡系数。

3.3 回油模型

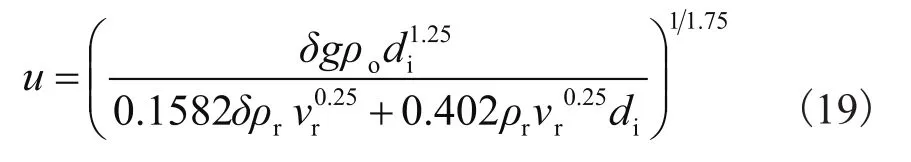

由于上升管内制冷剂流动主要为环状流,采用张平等[6]对Kesim模型修正后的回油模型:

式中:δ—油膜厚度,取di/50;νr—制冷剂运动粘度;ρr—制冷剂密度。

4 模拟结果及分析

计算前已进行了相关实验,通过实验值和计算值的比较,验证所建模型的可靠性。

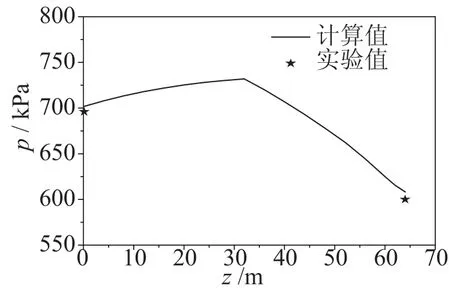

含油制冷剂压力沿管长分布如图2,由于U形埋管放置在水井中,在U形管中间布置取压点不方便,因此只测量了U形管进出口压力。从图2中看出,制冷剂压力从U形管入口到U形管底部缓慢增加,重力作用使压力升高,且大于摩擦压降和加速压降。进入上升管段,重力作用也使压力降低,因此压力急剧下降。

图2 含油制冷剂压力沿管长的分布Fig.2 Variation of the pressure along the U-tube

温度沿管长分布如图3所示。管壁温度的实验值和计算值吻合良好,说明所建模型可靠。在下降管段含油制冷剂温度缓慢上升,进入上升管段,含油制冷剂温度迅速下降,这是因为制冷剂处于两相区,温度和压力相对应。当管长超过60m后,进入过热区,温度急剧上升。U形管外壁温度变化趋势与管内含油制冷剂温度变化趋势相同,壁温比含油制冷剂温度高1~3℃,这是由传热热阻造成的。

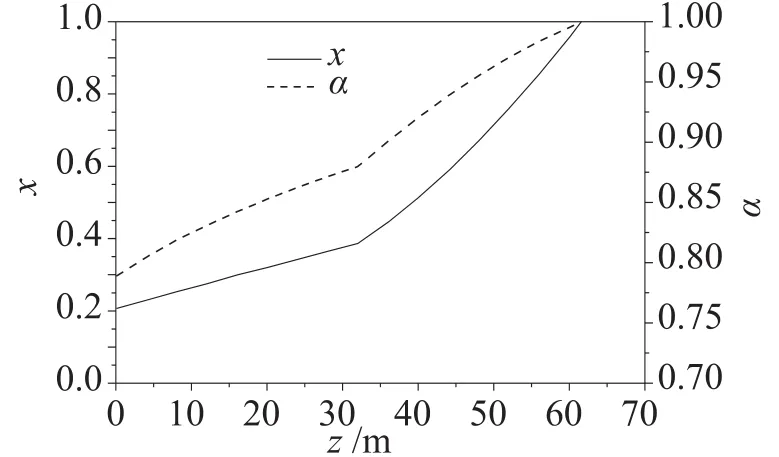

制冷剂经过节流进入U形管时,其干度已达到0.2,空泡系数α也已达到0.77。Radovich等[13]研究表明,当空泡系数α大于0.3时,气泡间的碰撞与合并非常快,泡状流变得不稳定。

Haherstroh等[14]发现,在α=0.8~0.9的时候,弹状流向环状流转变。因此,根据图4所示的干度和空泡系数的分布可以判断,U形埋管的上升管段中不存在泡状流,在40 m以后,随着吸热量的增加,空泡系数越来越大,气相越来越多,气泡碰撞加剧,液相沿着管壁呈膜状流动,流型转变为环状流。这为回油模型的建立提供了依据。

图3 含油制冷剂温度沿管长的分布Fig.3 Vation of the temperature along the U-tube

图4 含油制冷剂干度及空泡系数沿管长的分布Fig.4 Variation of dryness fraction and void fraction along the U-tube

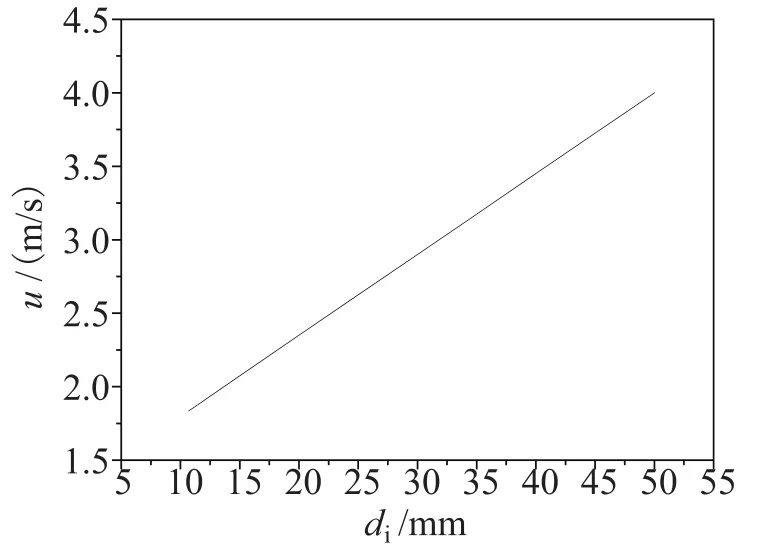

图5 最小回油速度随管径的变化Fig.5 Minimum refrigerant velocity vs. the diameter of the U-tube

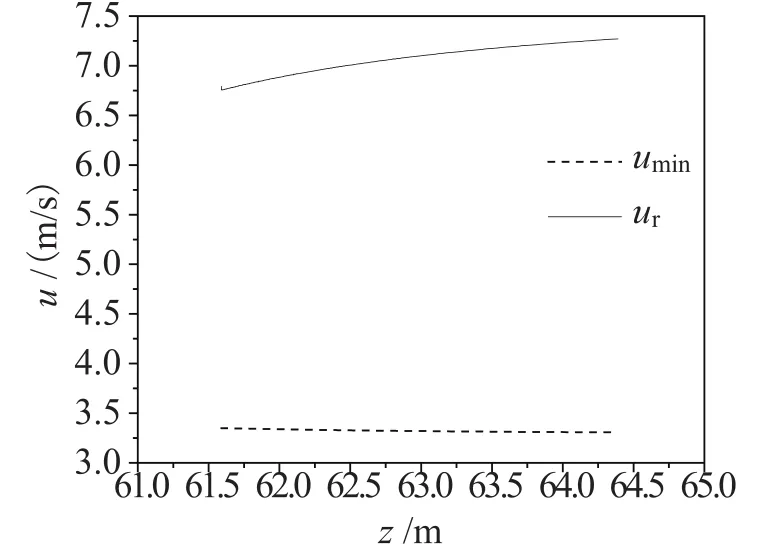

图6 最小回油速度和蒸气速度沿管长分布Fig.6 The refrigerant vapor velocity and the minimum refrigerant velocity along the U-tube

最小回油速度随管径变化如图5,从图中可以看出,随着管径的增大,最小回油速度增大,管径在10~50mm范围内,最小回油速度为1.5~4.5m/s。

图6为实验系统的U形管的上升管段内过热蒸气的速度分布和最小回油速度的比较图,很明显,蒸气速度远高于最小回油速度,说明系统能够正常回油,实验中也证实了这一点。

5 结论

1)对垂直U形管中含油制冷剂的流动进行了仿真计算,获得了压力、温度、干度及空泡系数沿U形管变化情况,计算值和实验值吻合良好,证明了所建模型的可靠性。含油制冷剂压力沿U形埋管先缓慢增加后减少;含油制冷剂温度沿U形埋管先增加后减少,进入过热区后急剧增加。

2)由分析可知,在地下U形埋管上升管中,制冷剂先处于弹状流,随着吸热量的增加,空泡系数越来越大,气相越来越多,气泡碰撞加剧,液相沿着管壁呈膜状流动,流型转变为环状流。

3)在其他参数不变的基础上,随管径增大,最小回油速度增大。实验系统过热蒸气的速度远高于最小回油速度,系统能够正常回油。

[1]杨传波, 张薇, 郭漪, 等.制冷系统含油量对压缩机工作性能影响的理论分析和试验研究[J].制冷学报,2005,26(2):19-23.(Yang Chuanbo, Zhang Wei, Guo Yi, et al.Theoretical and experimental study of lubricant influence on performance of refrigerant compressors[J].Journal of Refrigeration,2005,26(2):19-23.)

[2]魏文建, 胡海涛, 丁国良, 等.含油制冷剂在小管径换热管内流动沸腾换热特性试验研究[J].上海交通大学学报, 2006,49(2):286-290.(Wei Wenjian, Hu Haitao,Ding Guoliang, et al. Experimental study on the influence of oil on heat transfer performance of refrigerant flow boiling inside small tubes[J].Journal of Shanghai Jiaotong University, 2006, 49(2):286-290.)

[3]吴业正,韩宝琦.制冷原理及设备[M].西安:西安交通大学出版社,1998.(Wu Yezheng,Han Baoqi. Principles and Equipment of Refegerantion [M].Xi'an: Xi'an Jiaotong University Press, 1998.)

[4]Safemazandaranid Paykan. Experimental analysis and mathematical modeling of a direct expansion groundcoupled heat pump system[D].Dissertation: North Calolina State University,1988.

[5]Kesim S C, Albayrak K, Ileri A.Oil entrainment in vertical piping[J].International Journal of Refrigeration,2000,23(8):626-631.

[6]张平, 丁国良.制冷剂蒸汽最小回油速度模型及在垂直吸气管设计中的应[J].机械工程学报,2008,44(4):179-1 85.(Zhang Ping, Ding Guoliang. Modeling of minimum refrigerant velocity for oil return and application in designing vertical suction pipes[J]. Chinese Journal of Mechanical Engineering, 2008.44(4): 179-185.)

[7]Cremaschi L,Hwang Y, Radermacher R. Experiment investigation of oil retention in air conditioning systems[J]. International Journal of Refrigeration, 2005, 28(7):1018-1028.

[8]Cremaschi L.Experimental and theoretical investigation of oil retention in vapor compression systems[D].Maryland:CEEE,University of Maryland, College Park,2004.

[9]Conde M R.Estimation of thermophysical properties of lubricant oils and their solutions with refrigerants:An appraisal of existing methods[J].Applied Thermal Engineering, 1996,16(1): 51-61.

[10]Enio P,Bandarra Filhoa,Cheng Lixin, et al. Flow boiling characteristics and fl ow pattern visualization of refrigerant lubricant oil mixtures[J].International Journal of Refrigeration, 2009, 32: 185-202.

[11]Eckels S J, Holthaus G D.Single-phase heat transfer and pressure drop performance in smooth tubes with R22,R134a,R407and R410a at superheated conditions with lubricant mixtures[J].HVAC & Research,2004,10:421-440.

[12]魏文建. 含油制冷剂管内流动沸腾换热和压降特性的研究[D].上海:上海交通大学,2007.(Wei Wenjian.Heat transfer and pressure drop of refrigerant/oil mixture flow boiling inside small tubes [D]. Shanghai :Shanghai Jiaotong University, 2007.)

[13]Radovcich N A,Moissis R. The transition from two-phase bubbly fl ow to slug fl ow[R]. No.7-7673-22,MIT, 1962.

[14]周强泰.两相流动和热交换[M].北京: 水利电力出版社, 1987.(Zhou Qiangtai.Two-phase Flow and Heat Transfer[M].Beijing:China WaterPower Press,1987.)