普通螺栓与高强螺栓在梁柱连接中的应用

2012-08-01董明和

董明和

(煤炭工业太原设计研究院,山西太原 030001)

0 引言

螺栓是梁与柱的主要连接件,普通螺栓与高强螺栓均可应用于梁与柱的抗弯连接中,但两者的计算假定和计算方法是不相同的,这是由于计算时假定螺栓形心轴位置的不同而引起两者计算方法的不同。普通螺栓的抗弯中,所有普通螺栓均处于受拉状态,而在高强螺栓的抗弯中,高强螺栓部分处于受拉状态,部分处于受压状态。但在工程设计和一些注册结构考试的丛书中,经常出现计算错误,把高强螺栓的计算假定及计算方法与普通螺栓视为相同,从而造成结构工程事故。为了使工程设计人员避免在工程设计时出现错误,作者具体阐明普通螺栓与高强螺栓用于梁与柱的抗弯连接计算及工程应用。

1 两种螺栓在梁柱节点抗弯连接中的计算

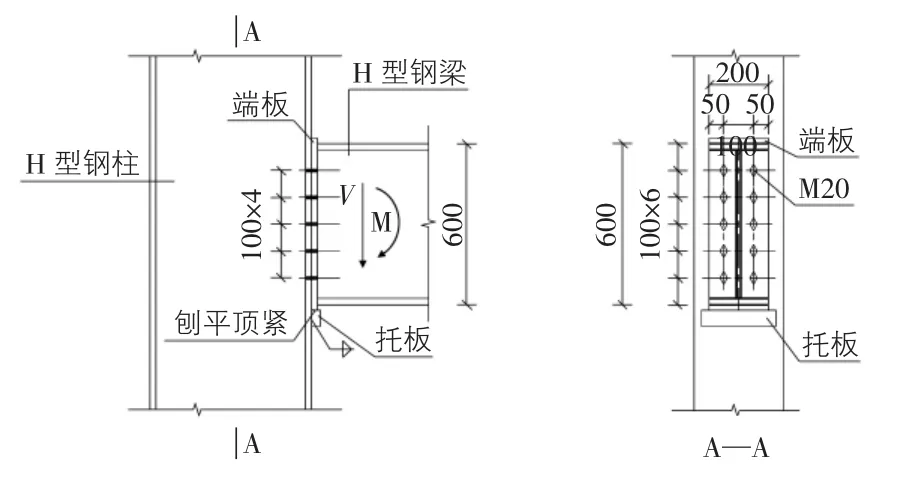

随着我国国民经济的发展,钢结构在我国应用越来越多,在钢结构的结构形式中,钢框架应用最多,在大型超市与普通厂房中,大部分采用此种结构形式,钢框架中主要节点是梁与柱的连接,梁与柱连接主要采用普通螺栓或高强摩擦型螺栓。下面作者以一例题详细介绍普通螺栓与高强摩擦型螺栓两者在梁柱节点抗弯连接中的具体计算方法:例题:如图1所示为梁与柱的螺栓连接,梁高600 mm(腹板高552 mm),端板宽度b=200 mm,螺栓排成五行两列,螺栓直径 d=20 mm,螺栓有效截面积 Ae=244.8 mm2,取螺栓距P=100 mm,其余尺寸详见图1。1)假如采用普通C级螺栓,求此连接能承受的最大弯矩设计值。2)假如采用8.8级高强螺栓,梁柱接触面采用喷砂连接,求此连接能承受的最大弯矩设计值。

图1的梁柱螺栓连接中,梁端剪力V通过端板与焊接于柱上的托板端部刨平顶紧传给柱身。而梁端弯矩M通过焊接于梁端的端板用螺栓与柱的翼缘板相连而传递。因此螺栓群只承受梁端弯矩作用。

图1 梁与柱螺栓连接示意图

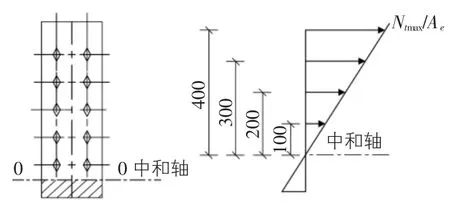

解答1:普通螺栓的抗弯连接计算中,当用弹性分析时,中和轴位于端板的下部,如图2所示的0—0轴,但由于计算较繁琐,目前工程设计中都采用假定算法,即假定中和轴位于弯矩指向处的第一排螺栓轴线上,同时还忽略端板受压区(图2阴影部分)对0—0轴产生的抵抗矩,即利用公式:可以求出普通螺栓所能承受的最大弯矩设计值Mmax≤根据《钢规》(7.2.1-5)普通螺栓:244.8×170 ×10-3=41.6 kN。=102+202+302+402=3 000 cm2,螺栓共 2列,所以 m=2。Mmax≤41.6 ×2 ×3 000/40 ×10-2=62.4 kN·m。

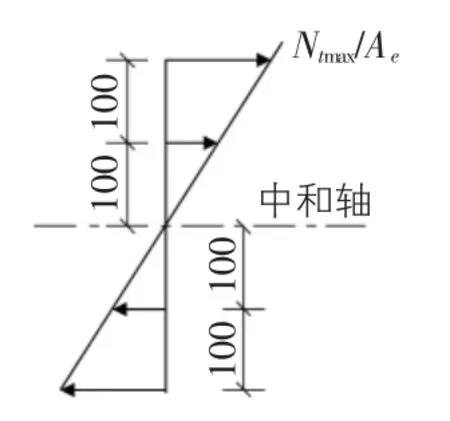

解答2:由于高强螺栓连接中,梁端板与柱翼缘板之间有预压力,在弯矩作用下,只要受力最大螺栓的拉力Nmax≤0.8P(P为高强螺栓的设计预拉力值),端板与柱翼缘板间仍将保持紧密接触,因此在高强螺栓群承受弯矩作用时的中和轴位于螺栓群的形心处,如图3所示。

图2 普通螺栓应力图

图3 高强螺栓应力图

Mmax≤=100×2×1 000/20×10-2=100 kN·m。

经过上述例题,工程设计人员明白了普通螺栓与高强摩擦螺栓在工程设计中的具体计算方法,但在具体工程设计中,不少工程师错误地认为无论是采用普通螺栓还是高强摩擦螺栓,中和轴都假定位于弯矩指向处的第一排螺栓中心线上,从而引起错误的计算。我们假定计算高强螺栓的抗弯连接时同普通螺栓一样也把中和轴位于第一排螺栓中心线上,看高强螺栓连接所能承担的最大弯矩设计值是多少,计算如下:=0.8P=0.8 ×125=100 kN。=102+202+302+402=3 000 cm2,螺栓共2列,所以m=2。Mmax≤100×2×3 000/40×10-2=150 kN·m。

经过上述计算可见,如计算高强螺栓连接按照中和轴位于弯矩指向处的第一排螺栓中心线上,计算的承受最大弯矩结果将会大于高强螺栓实际所能承受的实际抵抗矩,所以如果工程设计人员按照普通螺栓的计算方法去计算高强摩擦螺栓,将会引起计算错误,导致工程事故的发生。

2 钢框架梁与柱的螺栓连接中螺栓的选用

我国的钢结构设计中,绝大多数不区分结构承受荷载性质而统统采用高强摩擦型连接,而欧美一些国家对于承受静荷载或间接承受动力荷载的结构,多选用普通螺栓。笔者认为实际上对一般的建筑钢结构(即不承受动力荷载的结构),主张采用或优先采用普通螺栓连接,而不必采用高强摩擦螺栓而造成建筑成本的提高,优先采用普通螺栓的理由如下:

1)设计计算准确:选择普通螺栓连接,首先按设计抗剪力计算螺栓抗剪断面直径d,计算与工艺因素无关,工程设计者心里有底。而选择摩擦型螺栓,其抗剪力计算公式虽然看起来简单,但抗滑移系数u与连接处构件接触面的处理方法、除锈工艺、接触面清洁程度有关,选小了会增大螺栓直径,浪费材料,选大了,担心实际接触面状况有出入,设计者心里不踏实。

2)方便施工。普通螺栓连接不是靠预拉力(预紧力)压迫接触面产生摩擦力抵抗剪力,因此构件的连接部位,即接触面,可以和其他部位一样在制作时进行防腐涂装,进入施工现场后,不必和高强摩擦螺栓一样再进行抗滑移和扭矩两个系数复验,对终拧扭矩要求不严,也省去24 h内的复验。这无疑会加快施工进度。

3)不会因超拧引发事故。笔者从施工现场统计资料来看,高强摩擦螺栓因超拧引发延迟裂纹造成结构破坏的事故较多,预紧力叠加杆轴方向拉力者尤甚。使用摩擦型高强螺栓就必须达到设计预拉力(预紧力),而这个指标在施工安装现场是通过终拧扭矩间接控制的。现场连接件状态和送样有差别(扭矩系数取值有误差),扭矩扳手校验不及时也会有误差,栓接工未经考核、认证带来的操作问题,甚至部分技术人员不会计算终拧扭矩等因素存在,使超拧状况时有发生。国外对摩擦型高强螺栓终拧质量靠用超声波应力测定仪来测定,为安装企业必备。它的原理是测螺栓拧紧前后的(弹性)伸长,从而显示出应力值(MPa)。这种设备价值昂贵,且我国施工使用单位反映误差大。目前我国钢结构施工质量验收规范还是规定用终拧扭矩来控制摩擦型高强螺栓的连接质量。如果采用普通螺栓,这种情况可以避免。从笔者经验看,对于直径d不小于M16的螺栓,认为使用100 kN·m的扭矩拧紧就可以了,不会有超拧这一说。

3 不同情况采用不同螺栓

为解决普通螺栓承担的剪力及弯矩比较小的问题,可以采用承压型高强度螺栓,此种螺栓的弊端就是栓孔直径比较小,对接触面板件螺孔的定位配钻技术要求高,但承压螺栓不像摩擦型高强螺栓要求连接处构件接触面处理精细,只需清除油污及浮锈即可。对于实际工程中具体应用哪一种螺栓,笔者认为应根据荷载性质及工程具体实际情况综合考虑,建议如下:

1)在一般的钢结构设计中(荷载不太大,可以用于动力荷载结构),建议采用普通螺栓,此种螺栓要求工艺处理费用较低,操作简单。2)在受力比较大,但结构承受静荷载或间接承受动力荷载的结构,可采用承压高强螺栓(承压型螺栓不可应用于动力结构),此种螺栓接触面处理没有像高强摩擦型螺栓那样严格,但相比普通螺栓而言,钻孔技术要求较高。3)在承受较大荷载,且承受动力荷载的结构,采用高强摩擦型螺栓。

4 结语

笔者从一例题阐述了普通螺栓与高强摩擦螺栓的计算方法,使工程设计人员明确两种螺栓的计算方法的不同之处,计算高强摩擦螺栓时不再按照普通螺栓的计算方法而造成计算偏大的结果从而造成工程事故的发生。随后笔者提出了两种螺栓在工程实践中的优劣程度,并且提出了作者自己的见解,在何种荷载情况下采用哪一种螺栓比较合理,而不是不区分结构承受荷载性质而统一采用高强摩擦型连接,从而造成建筑成本提高及一些没有必要的经济损失。

[1]夏志斌,姚 谏.钢结构——原理与设计[Z].

[2]汪一骏,顾泰昌.钢结构设计手册[Z].

[3]梁金昆.钢结构札记——关于设计的三篇短文[A].中国钢结构技术应用论文集[C].2003.