基于VC和MATLAB的单梁起重机主梁优化设计

2012-08-01卫良保

李 扬,卫良保

(太原科技大学机械工程学院,太原030024)

单梁起重机是一种轻型起重设备,由于其结构轻巧、使用方便、性价比高,应用范围非常广,据统计,在用的起重机械中65%的属于单梁起重机。单梁起重机的桥架一般由一根主梁和两根端梁刚接组成,其中主梁的重量占桥架总重的三分之二以上。该类桥架结构看似简单,但设计计算的任务同其它类起重机一样繁重。为提高设计效率、优化产品结构、降低制造成本,依据《起重机设计规范》的要求,应用VC++编程工具,在实现该类起重机参数化设计过程中,通过调用MATLAB优化工具箱对结构进行优化,不仅使自重降低,而且方法简单,优化效率高。

1 截面形式

单梁起重机的梁截面多采用箱形工字梁和箱形梁两种形式,如图1所示。

由于箱型工字梁制造工艺复杂,梁截面相对较大,近年来应用的愈来愈少。而箱型梁的截面特性和受力性能较好,且制造工艺简单,生产成本低。两种截面的优化变量不同,约束条件类似,对各自的数学模型可以调用相同的优化方法完成,下面只针对箱形梁截面阐述。

图1 主梁截面形式Fig.1 Cross section forms of girder

2 参数化设计

结合单梁起重机金属结构设计规范中的各项规定,以满足强度、刚度、稳定性、装配工艺及尺寸等方面的要求[2-3]为条件,应用 VC++6.0编写相应的参数化设计计算软件[4],初步确定主梁的上下翼缘板的宽和厚,两腹板的高和厚,两腹板之间的内侧间距等基本尺寸。

编制设计计算软件可以针对不同参数的起重机快速的确定主梁的基本尺寸,完成初步设计方案后调用MATLAB实现优化。软件流程如图2所示。

图2 软件流程图Fig.2 Flow diagram of software

3 优化设计

3.1 MATLAB 优化方法

MATLAB作为一款高性能的科学与工程计算软件,不仅在数值计算、自动控制、信号处理、图像处理等领域有广泛的用途,同时还可以解决关于优化计算的问题。MATLAB优化工具箱中高效丰富的优化工具函数解决了设计变量中既有连续变量又有离散变量的难题,给出了从线性到非线性、从约束到无约束的求解混合变量的程序优化设计方法。

运用MATLAB优化工具箱进行优化省去了繁琐的编程过程,只需编写相应的M文件,使设计人员将工作的重心从编程转移到建立数学模型上来,适用范围广,容易推广,同时大大提高了设计效率。

3.2 设计变量的选取

通常对箱形梁优化时取上下翼缘板等宽等厚,即以上下翼缘板宽b1、上下翼缘板厚δ1、腹板高h,腹板厚δ,两腹板之间的内侧间距b,这5个设计变量进行优化。而单梁起重机需要以箱形梁的下翼缘板为轨道悬挂电动葫芦,下翼缘板要承受局部弯曲应力,设计时要比上翼缘板宽一些,厚一些,这样才能有效合理的利用材料,使结构更合理。

因此,取上翼缘板宽b1,上翼缘板厚δ1,下翼缘板宽b2,下翼缘板厚 δ2,腹板高h,腹板厚 δ,两腹板之间的内侧间距b这7个变量作为设计变量,如图3示,与前面的5个变量相比更能从实际受力情况出发,体现出优化设计的针对性,优化效果也更加良好。所以取设计变量:

X={x1;x2;x3;x4;x5;x6;x7}={b1;δ1;h;δ;b;b2;δ2}

图3 变量示意图Fig.3 Variable diagram

3.3目标函数的建立

优化设计的目标函数为主梁及隔板的重量,其计算公式为:

式中:L为主梁跨度,ρ为钢材重度,n为大隔板个数,δ为隔板厚度。

3.4 约束条件的确定

根据参考文献[3]中的单梁桥架数学模型确定约束条件,以垂直载荷产生的应力为例,由于主梁下翼缘外表面的点为危险点,所以主梁下翼缘外表面的整体弯曲应力需要满足的条件为:

跨端切应力需要满足的条件为:

根据条件(1)和条件(2)可确立约束条件g1(x)和g2(x):

同理,根据所承受的局部弯曲应力及组合应力,稳定性及刚度可得出约束条件g3(x)~g11(x):

由于钢板的厚度是标准系列值,在[4,22]内,得出g12(x)~g17(x):

根据上下翼缘板的焊缝等工艺尺寸要求和下翼缘板作为轨道需要安装电动葫芦车轮的尺寸要求得g18(x)~g19(x):

3.5 优化函数的选取

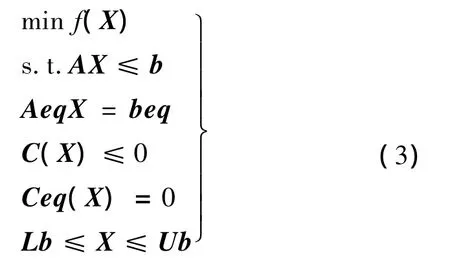

模型中的目标函数是一个多变量非线性方程,涉及的优化变量有7个,其中,x2、x4、x7是离散变量,x1、x3、x5、x6是连续变量。约束方程共有19 个,有非线性、线性约束不等式和边界条件不等式,但大部分是非线性约束方程,没有等式约束,属于单目标约束非线性规划问题,可以使用优化约束函数fmincon,其优化模型形式为:

使用格式为:

具体运用方法及参数含义见参考文献[6].

3.6VC与MATLAB的集成

为了提高设计效率和方便操作,将用VC与MATLAB集成为一体,运用VC与MATLAB的混合编程技术,在VC中实现MATLAB中高效的优化功能。

目前常用的方法主要有利用MATLAB引擎、MATLAB自带编译器LCC、Matcom这三种方法,根据参考文献[7],综合分析这三种方法的优缺点,本文采用利用MATLAB引擎的方法。

使用该方法必须在MATLAB环境中使用,即需要安装有MATLAB软件,运用这种方法可以方便的调用MATLAB中的CC++函数及工具箱中的函数,应用程序整体性能良好,同时也可以利用MATLAB中强大的数值计算和图形功能,为后续的运动仿真提供条件。

3.7 优化实例

以5 t、跨度22.5 m的单梁起重机为例,首先进行基本计算,在图4所示的界面中输入原始设计参数,运用图5所示界面功能确定主梁截面基本参数,在该界面中用户可以根据需要自行修改参数,点击‘MATLAB优化’按钮就会自动运行MATLAB,在MATLAB命令窗口中显示出优化迭代过程参数,输出优化结果。

图4 原始数据界面Fig.4 The original data interface

图5 用户修改参数界面Fig.5 User modification parameters interface

3.8 结果分析

将设计要求的原始参数输入,运行软件,得出结果,对得出的结果圆整,如表1所示:

表1 优化结果分析Tab.1 Analysis of optimization results

根据对优化结果的对比分析,可知优化结果中x2,x4的变化较大,可见对此种结构的起重机中承受局部弯曲应力的下翼缘板应采用较厚的钢板,非主要承力的部分可以选用较薄的钢板;经过优化后的主梁重量减轻了将近10%,优化效果良好。

由图6的优化过程曲线可以看出经过16次迭代后达到最优值,迭代次数少,收敛速度快,所得结果与实际相符合。

图6 优化迭代过程曲线Fig.6 The curve of optimization iteration process

4 结论

通过上述的介绍和实例分析,这种基于VC和MATLAB的优化设计方法确实可行,优化效果良好,而且MATAB编程简单,大大提高了设计效率,同时也为动态仿真及其他研究提供了基础,对同类起重机的设计具有重大意义。

[1]GB/T3811-2008.起重机设计规范[S].北京:中国标准出版社,2008.

[2]李宏娟,陶元芳.桥门机主梁设计时强度与刚度的关系[J].太原科技大学学报,2011,32(1):28-31.

[3]徐格宁.机械装备金属结构设计[M].2版.北京:机械工业出版社,2009.

[4]陶元芳.机械工程软件技术基础[M].北京:机械工业出版社,2010.

[5]王湛,黄冀卓,龚明袖.MATLAB优化工具箱在钢结构截面优化中的应用[J].工业建筑,2002,32(8):72-74.

[6]郭仁生.机械工程设计分析和MATLAB应用[M].2版.北京:机械工业出版社,2008.

[7]何晓涛,于春田.VC调用MATLAB的方法[J].河北科技大学学报,2003,24(1):35-38.