内孔口部圆角及锥孔磨削

2012-07-31侯培红刘镝时王荣华奚晓凤

侯培红, 刘镝时, 王荣华, 奚晓凤

(上海电机学院 机械学院,上海200245)

拉深模凹摸的加工内容有锥孔和内圆孔及其口部R圆角加工。其口部R圆角的传统加工工艺分为两个工序:先利用工具磨床将磨头摆动一定的角度,以内圆磨削的方式进行磨削;后用手工挫刀靠人工修出圆弧。如此加工的R圆角,其质量的好坏取决于操作工的技术、手感,故其加工得到的口部R圆角的轮廓一致性差,导致在进行拉深加工时,拉深件容易被撕裂或拉破。

与传统磨床相比,数控磨床可以加工出传统磨床加工不出的带曲线、曲面的复杂的零件;且数控磨床只要更换一个程序就可实现另一工件加工的自动化,极大地提高了生产效率;利用数控磨床还可以在一次装夹下对零件的各个部位进行加工,实现了多工序的集中,很好地保证了零件的平行度、垂直度等相互位置精度,其加工的零件精度高,尺寸分散度小,尺寸和轮廓的一致性好[1-2]。

为解决高硬度硬质合金拉深模锥孔、内孔及口部R圆角传统工艺难以解决的问题[3-8],本文进行了机床的数控化改造,通过设计特制磨头,开发了一次性装夹磨削锥孔、内孔口部R圆角磨削新工艺,既解决了相关技术难题,又提高了劳动生产率。

1 被磨削件及其技术指标

1.1 磨削内容及其质量技术指标

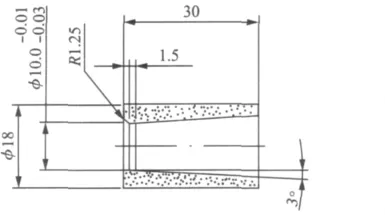

被磨削件为拉深模,如图1所示。材料为硬质合金,其硬度为HRC60以上。主要磨削锥孔、内孔及其口部R圆角。被磨削件尺寸范围如下:外径18mm,内径φ10mm,孔深30mm,圆角半径为R1.25mm,锥角3°。质量技术指标:同轴度为0.02mm,垂直度为15μm,圆度为5μm,表面粗糙度为Ra=0.8μm。被磨削件属于小尺寸零件,其尺寸小、硬度高,磨削加工质量要求也高。

图1 被磨削件零件图(mm)Fig.1 Parts of the ground piece(mm)

1.2 技术难点及其应对措施

本文考虑以下内容:

(1)要求一次性装夹完成锥孔、内孔及其口部R圆角成形;

(2)被加工工件材料为硬质合金,硬度高;

(3)锥孔和口部R圆角的磨削余量大;

(4)锥孔与口部R圆角不在工件的同一侧。

磨削开始时,由于内孔口部形状特征为直棱角,故在将其磨削成圆弧时,其磨削余量大;且由于直棱角硬度很高,在磨削开始时很容易在磨头表面划出沟槽,因此不仅要求磨头有较高的硬度和耐磨性,而且应具有抗切割的坚韧性。

2 锥孔内孔口部圆角磨削工艺创新

2.1 工艺路线设计及选择

根据该被磨削件的特点,设计了以下几种工艺路线。

(1)先装夹口部圆角一端进行锥孔的粗加工,去除锥孔的大部分余量;然后掉头装夹零件的另一端,一次性粗精加工内孔及其口部圆角、精加工锥孔。该工艺路线需要装夹2次,比较繁杂,但粗、精加工分开,有利于配置刀具,可以完成整个加工;需要准备专用刀具,进行2次对刀。

(2)装夹锥孔一端,一次性粗、精加工锥孔、内孔及其口部R圆角。这种工艺路线可以完成整个轮廓加工,但对刀具的耐磨性、耐用度要求较高;需要准备专用刀具。

(3)装夹口部圆角一端,一次性粗、精加工锥孔、内孔及其口部R圆角。虽然也是一次性装夹,但刀具不易准备,即使设计好专用刀具,但数控加工程序编制也很繁杂。

综上所述,工艺路线(2)相对可行。

2.2 开发专用数控磨床

为了实现一次装夹完成凹模锥孔、内孔及其口部R圆角的磨削加工,最有效的办法就是开发专用数控磨床[1-6]。为此,本文采用将普通数控车床改造为数控磨床的方法,实现多次装夹磨削改为一次装夹磨削。

根据本文被磨削件的特点,对X、Z两轴联动数控车床加以改造即可,而且只需要更换刀架为磨头主轴。改造后的数控磨床为双主轴、两轴联动数控磨床。两主轴分别为工件主轴和磨头主轴。磨削精度,即圆度、同轴度及垂直度等均由机床保证。

由上文可知,本文的磨削件为小型零件,故宜选用小型机床即可。本文选用性价比较高的TG30作为数控磨床化改造的数控车床。TG30具有以下特点:① 采用直线滚动导轨;② 属于小型、精密、低价位数控车床,适用于IT产业及有色金属、小型轴盘类零件的加工;③ 床身全部为整体铸造,采用树脂砂翻砂,导轨为超音频淬火,淬火层深度超过2.5mm。表1、2为所选TG30型数控车床的主要规格及技术参数,完全可以满足本案磨削加工的被磨削件尺寸规格要求和加工精度要求。

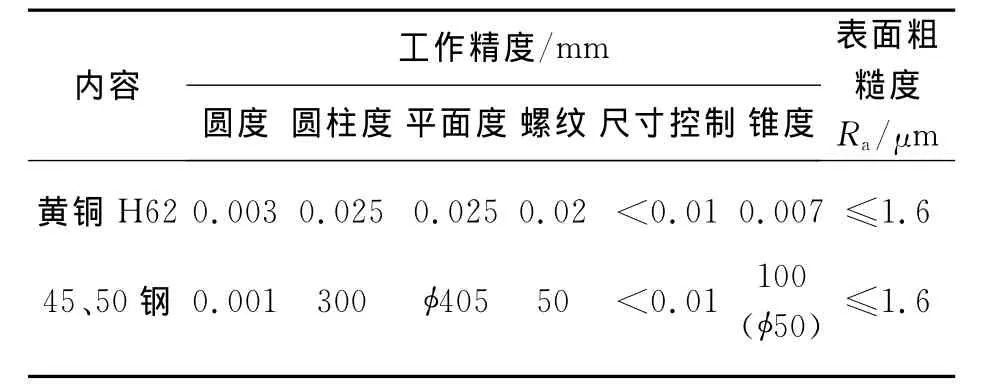

表1 TG30型数控车床的主要规格及技术参数Tab.1 Specifications of TG30NC lathe

表2 车削工作精度Tab.2 Turing accuracy

2.3 磨头主轴的选用

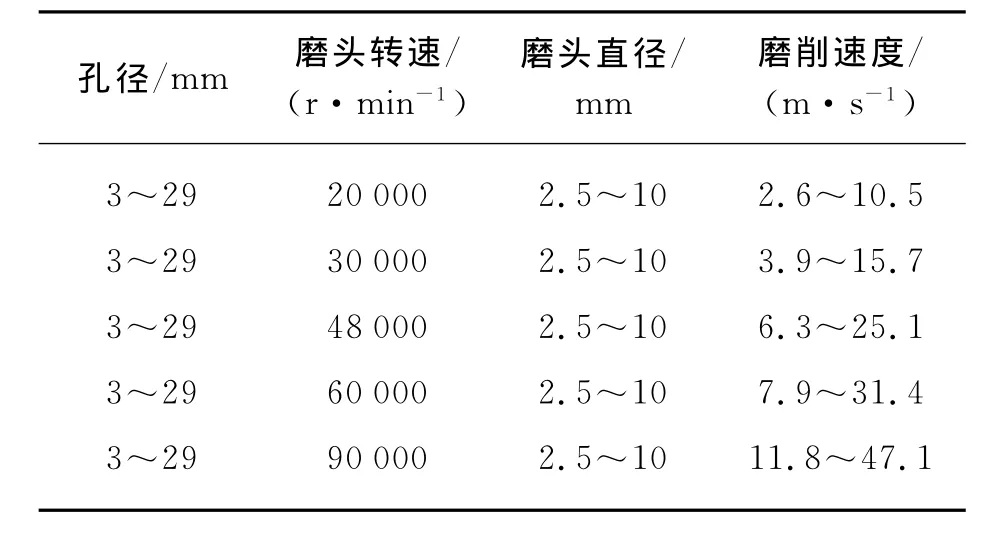

磨削时表面粗糙度的好坏主要取决于磨头主轴的转速即砂轮的磨削线速度。不同磨料砂轮磨削不同材料时的磨削速度、孔径与砂轮转速、砂轮磨削线速度之间的关系分别如表3、4所示。

表3 不同磨料砂轮磨削不同材料时的磨削速度[5]Tab.3 Grinding speed with different abrasive grinding wheels grinding different materials

表4 孔径与转速、线速度之间的关系Tab.4 Relationship among hole diameter,rotating speed and linear speed

根据表2、3数据,考虑到采用变频调速(频率为0.25~1.5Hz)实现增速和减速,以及被磨削件材料为硬质合金,故本文选用转速为60 000r/min的电主轴作为磨头主轴。同时,由于电主轴转速较高,故选择油雾润滑方式以保证电主轴的正常运行。

2.4 磨削刀具改型设计

由表3可知,磨削硬质合金一般选择金刚石砂轮磨削刀具。然而,金刚石砂轮的种类较多,有树脂结合剂、金属结合剂、陶瓷结合剂以及电镀等多种形式。由于硬质合金硬度高,尤其是内孔口部R圆角在开始磨削时为尖角直棱,故若砂轮磨粒结合不够致密、牢固,则将导致砂轮反被硬质合金的孔口尖角直棱切入。通过试验证明:树脂结合剂金刚石砂轮和陶瓷结合机剂金刚石砂轮在进入磨削时便出现了沟痕,而电镀金刚石砂轮则有较好的表现。因此,本文选择电镀金刚石作为磨头材料。

磨头的形状取决于被磨削件的轮廓形状。如图1所示,被磨削件锥孔与内孔口部R圆角不在同一侧。因此,要一次性装夹完成整个内轮廓的磨削加工,其磨头的制作将不同于一般内圆磨削磨头。一般内圆磨削磨头为直圆柱磨头,而本文的磨削内容不仅含锥孔、内孔及其口部R圆角,而且锥孔与口部R圆角不在同一侧,故在利用两轴联动数控磨床磨削时,必须制作专用磨头。

为方便口部圆角的磨削,磨头宜设计为球头。考虑到一次性装夹磨削,磨头宜从口部圆角一侧进入,依次磨削另一侧的锥孔,要求球头部分最大外径与直杆部外径差能满足磨削背锥锥孔。基于上述考虑,本文采用直杆加球头,并对参与磨削的球头部分加以电镀来制作专用磨头,如图2所示。

图2 专用磨头尺寸图(mm)Fig.2 Size of special grinding head(mm)

2.5 磨削加工工艺及其程序编制

车削加工是用车刀刀尖上的某一点进行加工。一般,内圆磨削是利用圆柱砂轮任意条母线在旋转过程中进行磨削,而利用数控磨床一次性装夹磨削本文拉深模内轮廓,则是依靠磨头球头部分1/4圆弧轮廓线上的各点进行磨削。

由于本文所选数控系统为西门子801,使得在内轮廓磨削加工时刀具半径补偿功能不能适用,故只能通过坐标偏移或零点偏置指令G158等实现让刀,然后逐渐靠近零件轮廓,最后完成磨削加工。由图1锥孔按锥度3°和锥孔长度27.25mm计算得到最大让刀单边为1.428mm。口部圆角半径R为1.25mm,让刀为1.25mm。内孔磨削余量单边0.2mm,也需要磨削。因此,将磨削内容分为内孔磨削、口部圆角磨削、锥孔磨削和最后等余量磨削进行编程[9-12],刀具采用图2所示磨头。具体程序如下:

PC处调用口部圆角磨削子程序、PB处调用等余量磨削内孔整体轮廓子程序在此省略。

3 结 语

本文针对拉深模凹摸锥孔、内孔及其口部R圆角传统磨削加工工艺存在的多次安装、工序不集中以及手工修圆一致性差导致拉深加工时废品严重等问题,采取了一系列工艺措施,使问题得到了解决。通过磨削方式的数控化和设计开发专用磨头,改变以往锥孔、内孔及其口部R圆角先45°倒角,然后手工锉刀修圆的传统加工形式,为一次性装夹两轴联动数控磨削加工。由于工序得到集中,减小了形位误差,确保了加工精度,而且减轻了工人的劳动强度。

[1] 燕春南.Y42125改造为大型立式数控内孔磨床[J] .装备制造技术,2007(3):71-73.

[2] 唐东红.工艺系统变形分析及精度控制技术研究[J] .机床与液压,2008,36(1):70-72.

[3] 高兴军,赵恒华.精密和超精密磨削机理及磨削砂轮选择的研究[J] .机械制造,2004,42(12):43-45.

[4] 傅蔡安,张 韬,薛 喆.钢球磨削机理研究[J] .机械设计与制造,2110(6):163-165.

[5] 薄 宵.磨工实用技术手册[M] .南京:江苏科学技术出版社,2002.

[6] 邵振国.磨工[M] .北京化学工业出版社,2005.

[7] 林后根,夏道祥.双砂轮内孔磨削工艺[J] .金属加工:冷加工,2009(1):27-28.

[8] 李日强.普通内圆磨床磨削工艺改进研究[J] .新技术新工艺,2010(3):32-34.

[9] 刘镝时.圆球车削公差及刀补运用[J] .机械设计与制造,2006(7):113-114.

[10] 侯培红,石更强.数控编程与工艺[M] .上海:上海交通大学出版社,2008.

[11] 陈诞院.可编程零点偏移指令G158的应用[J] .广西轻工业,2009(12):21-23.