铝合金构件T 形连接承载性能

2012-07-31郭小农罗永峰

徐 晗,郭小农,罗永峰

(同济大学 建筑工程系,上海200092)

国内关于铝合金构件T形连接的研究较少,相关成果较为匮乏.同济大学的李静斌等[1]采用数值方法对T形连接件的塑形发展过程进行模拟,并完成了数个试验.其研究建议采用欧洲钢结构规范(EC3)[2]的相关公式对铝合金构件T形连接进行设计.该建议被中国铝合金结构设计规范(GB50429—2007)[3]采纳.然而,铝合金的弹性模量仅为钢材的1/3,且无明显屈服平台,导致铝合金构件T形连接的破坏模式更加复杂.对此,有必要补充适量的试验,并结合数值模拟成果,修正理论计算模型,以提出更准确的设计公式.

1 铝合金构件T形连接受力机理及现行规范设计公式

GB50429和欧洲铝合金设计规范(EC9)[4]都采用Kulak模型[5](图1)推导T形连接的设计公式.该模型假定撬力集中作用在翼缘板边缘,而螺栓拉力通过螺栓孔形心,且不计螺杆弯曲.图1中PB为螺栓拉力,Tf为翼缘厚,LA为螺栓边距,LG为螺栓至腹板间距,Q为撬力,2F为外荷载,m0和αm0分别为腹板根部截面及螺栓线截面单位宽度的弯矩.图2给出了T形连接的几何参数,其中Dh为螺栓孔径,L为翼缘总宽,Lt为翼缘总长,Lte为腹板根部翼缘截面有效长度.螺栓线处翼缘截面的有效长度为δaLte,δa为考虑螺栓孔削弱的折减系数.

图1 Kulak模型Fig.1 Kulak model

根据图1的计算模型和图2的几何参数,可以写出隔离体的平衡方程如下:

图2 T形连接的几何参数Fig.2 Geometric parameters of T-stubs

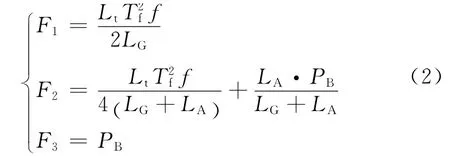

在GB50429中,T形连接考虑3种破坏模式.模式1:翼缘明显比螺栓弱,破坏时腹板根部及螺栓线处翼缘截面形成塑性铰;模式2:破坏时螺栓拉断,仅腹板根部的翼缘截面达到屈服,形成塑性铰,翼缘端部存在明显撬力;模式3:破坏时螺栓拉断,翼缘变形较小,撬力可忽略不计.根据破坏模式和式(1),隔离体的极限承载力设计公式为

式中:f为铝合金抗弯强度设计值;F1、F2及F3分别为对应各破坏模式的承载力.式(2)在计算翼缘截面的抵抗弯矩时,采用翼缘总长而非有效长度,使计算结果可能偏大.此外,f对应于材料弹性极限而非极限强度,又使结果偏于保守.

EC9将铝合金T形连接的破坏模式2再细分为两个模式.模式2a:腹板根部翼缘截面在螺栓达到屈服前先撕裂破坏;模式2b:螺栓首先拉断,而翼缘尚未破坏.承载力计算公式如下:

式中:PB0及PBu分别为螺栓的屈服拉力和轴心抗拉极限承载力;Mu及M0分别为腹板根部翼缘截面的极限弯矩和屈服弯矩;F1,F2a,F2b及F3为对应各破坏模式的承载力.EC9公式考虑了铝合金的强化特性以及更合理的破坏模式,并对翼缘的有效长度给出了详细规定,其计算理论更加准确,但简便性相对较差.

2 铝合金构件T形连接承载力试验

2.1 试验介绍与准备

本文进行了两类T形连接试验.第一类试验为铝合金T形件与钢T形件的连接试验,可近似为铝合金T型件与刚性底板的连接,如图3a所示,包括3组9个试验.第二类为两对称的铝合金T形件的连接试验,如图3b示,包括6组16个试验.同组试验试件的公称尺寸及螺栓规格相同.铝合金材质为国产6061-T6挤压型材,钢材为Q345B,螺栓为不锈钢A2-70.各组试件尺寸的公称值见表1.表1中fbu为螺栓的实测抗拉强度.

正式试验前,在铝合金连接件上取样制作6个拉伸试件,通过拉伸试验得到铝合金的弹性模量E、名义屈服强度f0.2、抗拉强度fu、极限应变εu及硬化系数n,实测平均值见表2.此外,本文对6种规格的48个螺栓进行了单独拉伸试验,得到各螺栓的抗拉强度fbu,列于表1.部分拉伸试验试件照片如图3所示.

表1 各组试验信息汇总Tab.1 The main dimensions of each group of test specimens

图3 部分试验照片Fig.3 Some of photographs of tests

2.2 试验结果

图4所示为所有铝合金连接件试验破坏照片.表3列出了各连接试验的极限承载力及破坏模式,并与GB50429公式、EC9公式和有限元计算结果进行比较.其中,Fte为试件实测承载力,Fnu为有限元模拟得到的承载力,Fgs,Fes及Fis分别为GB50429公式、EC9公式及下文的修正公式求出的承载力.为验证规范公式的合理性,计算时均采用材性试验测得的材性参数,且不考虑材料抗力分项系数.

表2 铝合金拉伸试验结果平均值Tab.2 The average results of tension tests for aluminum alloy

根据表3,两个规范公式在预估破坏模式时都有较大的偏差.GB50429公式计算结果与试验更接近,其原因是其采用翼缘总长,使承载力计算值偏大.EC9公式在计算理论上较GB50429公式稍为合理,但得到的结果却不尽如人意,需要进行修正.

图4 各组铝合金连接件破坏照片Fig.4 Photographs of different groups of damaged aluminum T-stubs

表3 各试验极限承载力与破坏模式汇总Tab.3 The ultimate bearing capacity and failure mode of each test

3 铝合金构件T形连接数值分析

3.1 有限元模型介绍和验证

采用通用有限元软件Abaqus取对称的半个连接区域建模分析.模型不考虑螺纹、垫圈,并假设加载时不出现滑丝.单元类型选用线性减缩积分单元C3D8R.文献[6]表明,采用该单元对铝合金构件T形连接建模分析可以获得相当合理的计算结果.

铝合金连接件材料采用 Ramberg-Osgood[7]本构模型,材性参数根据表2确定.不锈钢螺栓材料本构关系采用双线性模型,钢连接件为理想弹塑性材料,材性参数均由规范确定.

首先,对有限元模型进行校验,计算结果详见表3.表中,试验观测的破坏模式根据EC9的相关定义确定,并对同组试验的破坏模式进行整合,便于与理论结果比较.由破坏模式可看出,数值分析结果与试验实测结果完全一致.有限元得到的承载力与实测承载力的比值在0.76~1.02之间,平均为0.89.说明数值分析结果可信度较高,有限元建模分析方法足够准确.

3.2 有限元参数分析

本文进行了共计7个系列,515个铝合金T形连接的数值计算,研究几何参数对连接破坏模式、极限承载力和T形件翼缘有效长度的影响.

3.2.1 各参数对连接破坏模式及极限承载力影响

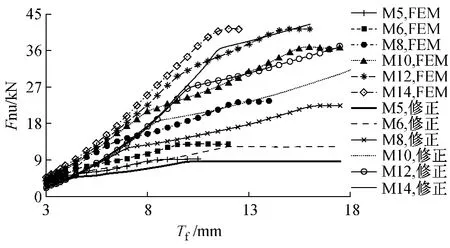

本节建立了两个系列模型——系列1与系列2,分别针对6种不同的螺栓规格及3种不同的螺栓边距系数,研究接头极限承载力随翼缘厚度的变化情况.翼缘厚度从4 mm起,按0.5 mm逐级增大.

系列1分析最终得到12条Fnu-Tf曲线(图5).系列2分析最终得到6条Fnu-Tf曲线(图6).图例“FEM”表示对应曲线是通过有限元模拟获得,“EC9”表示曲线由EC9公式计算获得.图5中“M5”表示采用M5螺栓,其余类推.图6中螺栓边距系数e=LA/LG.部分EC9公式曲线超过了相应的有限元曲线,计算结果偏大,可见EC9的相关计算公式不够安全.

图5 系列1 Fnu-Tf曲线Fig.5 The Fnu-Tf in Series 1

3.2.2 各参数对T形件翼缘有效长度的影响

图6 系列2 Fnu-Tf曲线Fig.6 The Fnu-Tf in Series 2

本节建立了5个系列模型——系列3~系列7,研究连接件几何参数对翼缘有效长度Lte的影响,并验证EC9的相关公式.模型系列3~7的翼缘总长Lt最小值均为30 mm,并按10 mm每级逐级增大至200 mm.系列3、4及6模型的T形件翼缘宽度L均为65 mm.分析获得各系列的Fnu-Lt曲线如图7所示.大体上,FEM曲线与EC9结果曲线形状均较为相似,表明EC9公式所求得的有效长度均与FEM结果吻合得较好.

图7 系列模型3~7的Fnu-Lt曲线Fig.7 The Fnu-Lt in Series 3~7

4 铝合金构件T形连接极限承载力的改进公式

4.1 对EC9公式的修正

根据试验和有限元结果,螺栓的最终破坏总带有一定的弯曲,这与螺栓力作用于螺栓孔形心,且螺栓弯曲可以忽略的假定有较大出入.因此,需要对计算理论进行修正,以获得更为准确的设计公式.有限元模拟计算表明随着T形连接的破坏模式从模式1逐渐变化到模式3,螺杆内的应力逐渐增大,且分布逐渐趋向均匀.相应螺栓力的作用位置逐渐趋向螺栓形心.当连接破坏为模式2b或模式3时,螺栓达到弹塑性极限状态,此时螺栓力偏心较小,但由于螺栓力较大,螺杆依旧存在不可忽略的弯矩.

EC9公式都完全忽略了螺栓力的偏心.当连接发生模式1和模式2a破坏时,显然不准确.对此,可采用如图8所示的修正Kulak模型,图中L′A和L′G分别为螺杆合力至翼缘趾部和根部的距离.该计算模型也是由Kulak提出,但未被EC9规范采用.

根据图8所示模型,可以得到隔离体的平衡方程为

图8 修正的Kulak计算模型示意图Fig.8 The modified Kulak model

式中,L′A与L′G可按下式计算

由此,承载力计算公式可相应地修正为

对于破坏模式2b,螺栓发生拉弯破坏,螺栓力偏心可以根据螺栓的弯矩确定,即

式中:Mb为螺杆抗弯承载力;PBU为螺栓偏心抗拉承载力;δb为螺栓力偏心系数;r为螺杆有效半径.

若规定螺栓的破坏准则为边缘应变εr达极限拉应变,即:εr=εu.当连接的破坏模式为模式2b及模式3时,螺杆的破坏截面完全进入受拉屈服.因此,在提出修正公式时,可偏于安全地做如下假设:当铝合金T形连接发生模式2b及模式3破坏时,螺杆一侧边缘达极限拉应变,而另一侧边缘应变为弹性极限,即此时螺杆恰好全截面进入塑形,则螺杆的弯矩及轴力为

式中:fbu为螺栓的抗拉强度;fb0为螺栓的名义屈服强度.将式(6)代入式(7a),求得螺栓力偏心系数为

国家标准 GBT3098.6—2000[7]给定的 A2-70不锈钢螺栓抗拉强度和名义屈服强度的比值为2.38,因此,本文对各规格不锈钢螺栓的fbu与fb0比值也近似地取为2.38.由此可求得δb值约为0.10,即此时螺栓力的偏心仅为螺杆有效半径的10%.上述推导是基于螺栓的内边缘应变仅为弹性极限,而实际情况为破坏时螺栓内边缘也早已屈服,即式(8)求得的δb值较实际偏大.因此,对于破坏模式2b,可近似认为螺栓力作用于螺栓孔形心.此时结果与实际误差很小,且偏于安全.

引进螺栓塑性拉弯修正系数1/kb,破坏时,螺杆的极限拉力可记为

将式(9)代入式(7b)可求得

对于国产不锈钢螺栓,1/kb约为0.71,因此,有必要对螺栓极限承载力进行折减.由此可以导出对于发生破坏模式2b的铝合金T形连接的极限承载力计算公式为

采用本文的修正公式,计算试验各试件极限承载力的结果列于表3.计算结果表明,与EC9公式相比,预估连接的破坏模式时,修正公式有显著的改善.修正公式求得的连接极限承载力也更加接近实测结果,平均比值为0.73.可见,修正公式虽然较GB50429公式及EC9公式更为繁杂,但其准确性显著提高.

4.2 修正公式与有限元结果比较

为了检验修正公式的准确性,将修正公式与部分有限元参数分析的结果进行比较.图9-10分别为系列1和系列2模型数值结果与修正公式计算结果的比较.图例“修正”表示曲线由修正公式求得.在图中曲线的模式1~模式2b阶段,修正公式曲线较EC9公式曲线更靠近FEM曲线,且未与FEM曲线相交.到模式3阶段,修正公式的曲线均在FEM曲线下方,且距离很小.表明无论T形连接发生何种破坏模式,修正公式求得的极限承载力总是比实际极限承载力低,且修正公式的结果比EC9公式结果更加准确.

对于破坏模式3,螺栓发生拉弯破坏.同样应考虑螺栓极限承载力折减,修正公式为

图9 系列1模型的数值结果与修正公式结果比较Fig.9 The results of correction formulas to the models in Series 1

图10 系列2模型的数值结果与修正公式结果比较Fig.10 The results of cor rection formulas to the models in Series 2

5 结论

本文通过对铝合金构件T型连接的理论分析与试验研究,得到以下结论:

(1)现行GB50429中T形连接的设计公式,没有充分考虑铝合金和钢材的材性差异,计算翼缘截面抗弯承载力时,采用翼缘总长而非有效长度.现行EC9中T形连接的设计公式,考虑了铝合金的应变硬化性能,并对翼缘有效长度给出了详细规定.理论上,EC9公式比GB50429公式更加准确.

(2)比较规范公式计算结果和试验结果表明,GB50429公式和EC9公式均与实测结果有较大误差,且EC9公式结果的误差更大,说明EC9公式的理论模型和基本假定有缺陷.

(3)试验研究和有限元分析结果表明,螺栓力作用于螺栓孔形心的假定不合理,并可能使计算结果偏大.根据试验研究和数值模拟观察的破坏现象,本文对T形连接的理论模型进行修改,并修正了螺栓力的相关假定,从而在EC9公式的基础上得到了修正公式.通过与试验和有限元结果比较,验证了修正公式的有效性和精确性.

[1] 李静斌,张其林,丁洁民.铝合金栓接节点承载性能研究[J].建筑钢结构进展,2008,10(1):15.LI Jingbin,ZHANG Qilin,DING Jiemin.Study on load-bearing capacity of aluminum bolted joints[J].Progress in Steel Building Structures,2008,10(1):15.

[2] ECCS.CEN/TC250/SC3 Eurocode 3 part 1.8—design of joints[S].[S.l.]:European Committee for Standardisation,1993.

[3] GB50429—2007铝合金结构设计规范[S].北京:[s.n.],2007.GB50429—2007 Code for design of aluminum structures.Beijing:[s.n.],2007.

[4] ECCS.CEN/TC 250/SC9-PT9 Eurocode 9 Part1.1 Design of aluminum structures[S].[S.l.]:Nederlands Normalisatieinstituut,1997.

[5] Kulak G L,Fisher J W.Guide to design criteria for bolted and riveted joints[M].2nd ed.New York:John Wiley &Sons,1987.

[6] GB/T 3098.6—2000紧固件机械性能不锈钢螺栓、螺钉和螺柱[S].北京:[s.n.],2000.GB/T 3098.6—2000 Mechanical properties of Fasteners-Bolts,screws and studs made of stainless-steel[S].Beijing:[s.n.],2000.

[7] Matteis De G,Mandara A,Mazzolani F M.T-stub aluminium joints:influence of behavioural parameters[J].Computers and Structures,2000,78(2):311.