Q460高强度钢材焊接T形截面残余应力影响参数实验研究

2019-12-03熊晓莉

王 田, 熊晓莉, 马 萌

(河南工业大学 土木建筑学院, 河南 郑州 450001)

近几年,随着冶炼技术的不断提高,高强度钢材凭借其强度更高、整体稳定性能更好、结构重量更轻巧、制作成本更低等优势在高层(超高层)建筑、大跨度结构中的应用日益广泛。目前,高强度钢材已被广泛应用于钢结构工程中。钢材在焊接过程中,由于焊件不均匀受热,会产生焊接残余应力。焊接残余应力影响钢结构构件的使用寿命,对钢材的强度、刚度、焊件稳定性、抗疲劳性能等因素产生负面影响。

目前国内外学者对不同截面钢材焊接残余应力的分布规律进行了大量的研究。童乐为等研究了Q460高强度焊接H型钢的残余应力分布规律,提出了Q460钢板焊接H型钢的残余应力分布模型[1];班慧勇等研究了板件宽厚比、板件厚度、焊缝类型等因素对Q460高强度钢材焊接工字形截面残余应力分布的影响,提出了Q460高强度钢材焊接工字形截面的残余应力分布模型和计算公式[2];马学周研究了Q460高强钢板-板、管-管、管-板3种对接多层多道焊的残余应力分布规律[3];段涛研究了Q460高强钢中厚板 及厚板焊接箱形截面的残余应力分布规律,提出了两种焊接箱形截面残余应力分布模型[4];LEE等研究了预热对Q690高强度钢材焊接箱形截面T形接头焊趾附近残余应力分布的影响[5]。CAO等研究了板件宽厚比对Q800高强度钢材焊接T形截面残余应力分布的影响,提出了两种残余应力分布模型和计算公式[6]。

综上所述,现有的对于Q460高强度钢材焊接截面残余应力的研究主要集中在H型钢、工字形、板-板对接、管-管对接、管-板对接、箱形等截面;对于焊接T形截面残余应力的研究主要集中在Q690、Q800等高强度的钢材,缺乏对Q460高强度钢材焊接T形截面残余应力分布的研究。本文对8个不同试件的Q460高强度钢材焊接T形截面的残余应力进行实验研究,分析板件的宽厚比、板件厚度以及翼缘和腹板的相关性对Q460高强度钢材焊接T形截面残余应力分布的影响。

1 试件设计

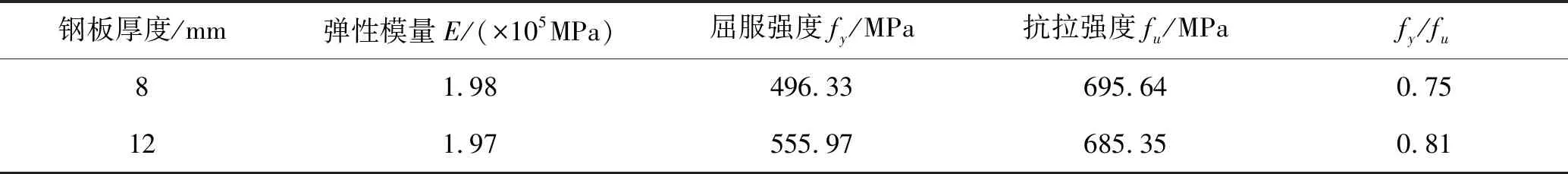

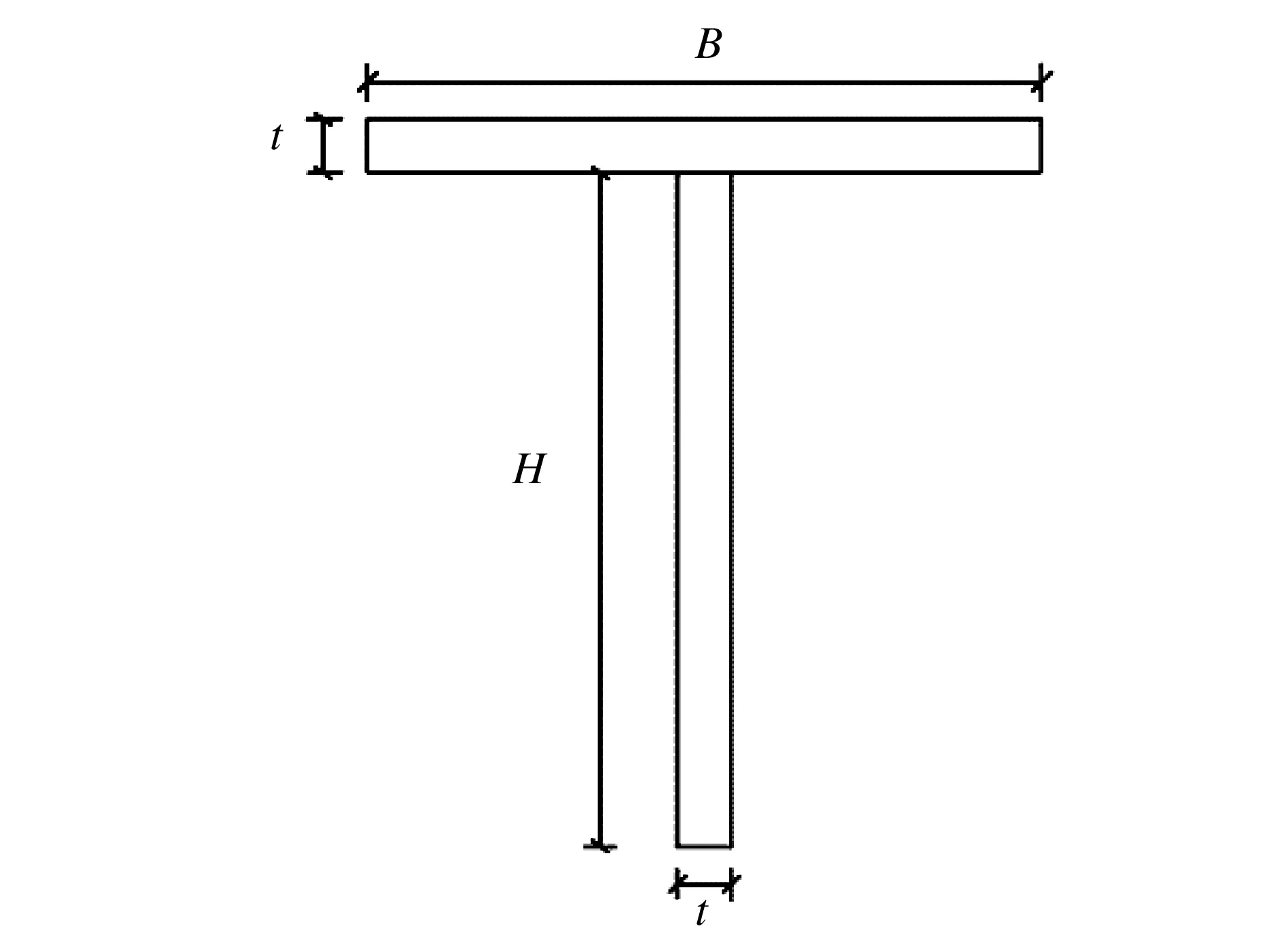

实验采用分割法对8 mm和12 mm两种厚度共8个Q460高强度钢材焊接T形截面试件进行残余应力测量,试件的截面尺寸如表1所示,截面形状如图1所示。表1和图1中H表示腹板高度;B表示翼缘宽度;t表示翼缘和腹板的厚度,二者相等;H(B)/t表示截面的高(宽)厚比。通过单向拉伸实验得到的钢材的力学性能如表2所示。表2中:E表示弹性模量;fy表示屈服强度;fu表示抗拉强度;fy/fu表示屈强比[7]。

2 实验结果

实验共测得8个Q460高强度钢材焊接T形截面残余应力的数值。根据前期实验结果,Q460高强度钢材焊接T形截面残余应力的分布形状如图2所示。

表1 试件截面尺寸

表2 钢材材性实验结果

图1 试件截面形状

图2 Q460高强度钢材焊接T形截面残余应力分布形状

图2中:σfrc1、σfrc2分别为翼缘左、右外伸部分中间区域残余压应力的平均值;σfrt1、σfrt2分别为翼缘左、右焰切边区域的最大残余拉应力;σfrt为翼缘中部焊缝区域最大残余拉应力;σwrc为腹板中部区域残余压应力的平均值;σwrt1为腹板焊缝区域最大残余拉应力;σwrt2为腹板焰切边区域最大残余拉应力;a,b,…,j表示残余应力数值的分布范围。各个试件的实验结果如表3所示。

3 实验结果分析

根据上述8个试件的实验数据分析板件宽厚比、板件厚度以及翼缘和腹板的相关性对Q460高强度钢材焊接T形截面残余应力分布的影响。

3.1 板件宽厚比的影响

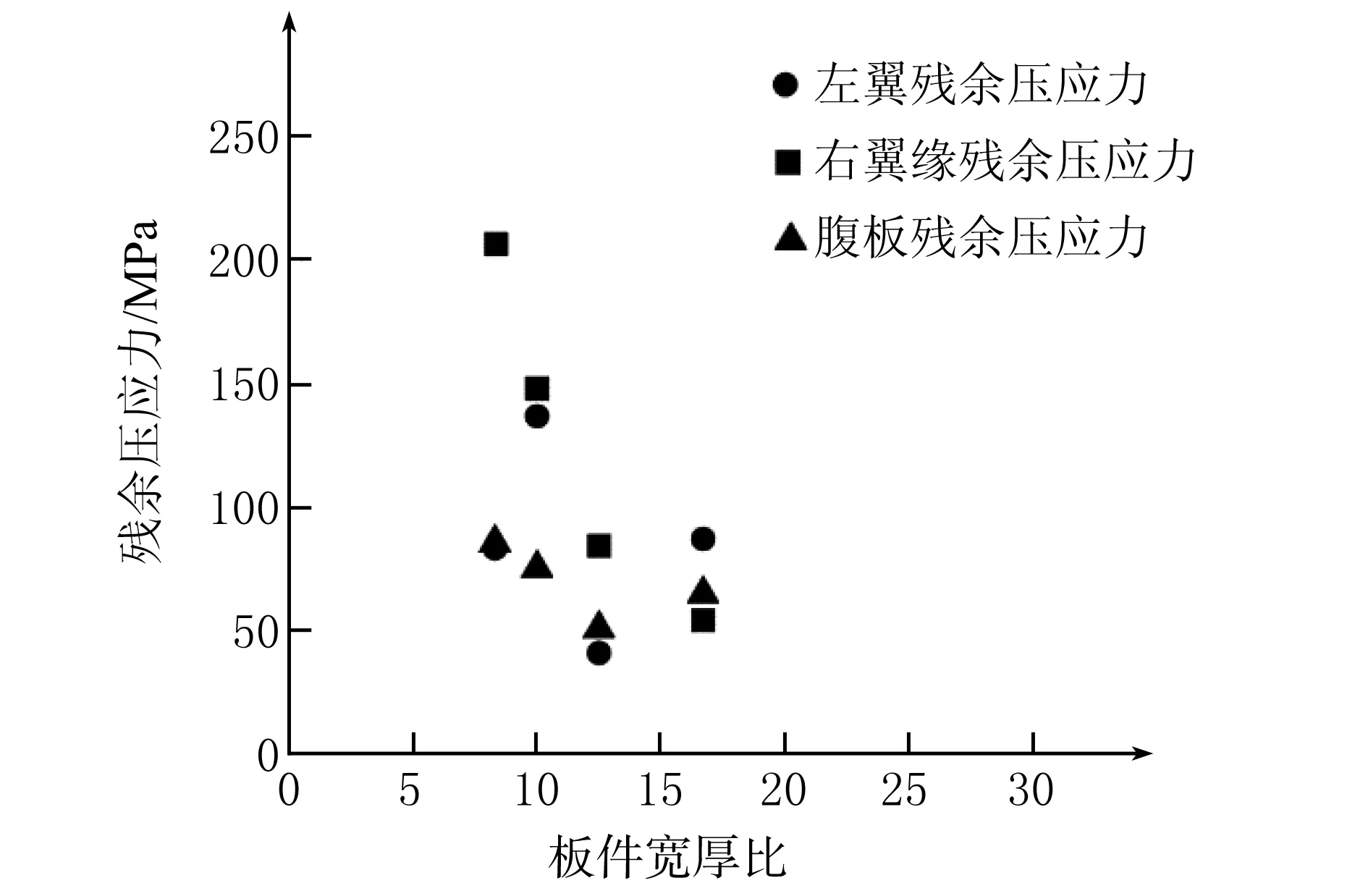

8 mm和12 mm厚的试件翼缘和腹板的残余压应力σfrc和σw rc随板件宽厚比的变化情况如图3所示。

表3 Q460高强度钢材焊接T形截面残余应力汇总表

(a) 8 mm厚试件

(b) 12 mm厚试件图3 残余压应力随板件宽厚比的变化情况

由图3可以看出,板件厚度相同时,翼缘和腹板的残余压应力随板件宽厚比的增大而减小,腹板的残余压应力降低趋势比翼缘小。

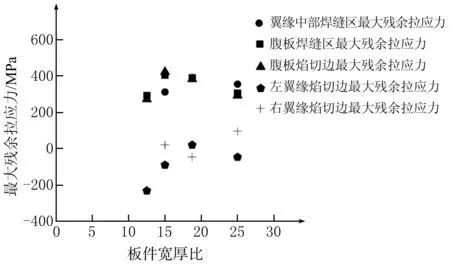

8 mm和12 mm厚的试件的翼缘中部焊缝区域最大残余拉应力σfrt、翼缘左、右焰切边区域最大残余拉应力σfrt1、σfrt2、腹板焊缝区域最大残余拉应力σwrt1和腹板焰切边区域最大残余拉应力σwrt2随板件宽厚比的变化情况如图4所示。

(a) 8 mm厚试件

(b) 12 mm厚试件图4 最大残余拉应力随板件宽厚比的变化情况

由图4可以看出,板件厚度相同时,宽厚比增大,试件的最大残余拉应力无明显变化,即二者无直接关系。

3.2 板件厚度的影响

在研究板件厚度的影响时,选取460RB-100×8和460RB-150×12这两个板件宽厚比相同、板厚度不同的试件进行对比分析。由表3可知,对于残余压应力,试件460RB-150×12翼缘左、右中间区域的残余压应力平均值σfrc1、σfrc2分别比试件460RB-100×8的残余压应力平均值小81.28%和55.49%;试件460RB-150×12 的腹板的残余压应力平均值σwrc比试件460RB-100×8的残余压应力平均值小42.94%。在焊接过程中,残余压应力的分布范围随板件厚度的增大而增大,其压应力值随板件厚度的增大而减小。对于残余拉应力,试件460RB-150×12翼缘中部的最大残余拉应力σfrt比试件460RB-100×8的最大残余拉应力大11.35%;而腹板焊缝区域的最大残余拉应力σwrt1和腹板焰切边区域的最大残余拉应力σwrt2分别比试件460RB-100×8的最大残余拉应力小20.72%和3.50%。可以看出,板件厚度对Q460高强度钢材焊接T形截面的翼缘中部、腹板焊缝区域和腹板焰切边区域最大残余拉应力的影响不大。

3.3 翼缘和腹板相关性的影响

为了研究翼缘和腹板的残余应力分布的相关性,采用式(1)计算试件的不平衡应力σerr:

(1)

其中:n为分割条带数量;σri为条带的残余应力数值;Ai为条带的横截面面积;A为试件的截面面积。

由自平衡准则可知,残余应力自相平衡时整个截面的不平衡应力应为零。由于测量时存在人为测量误差以及实验环境因素的影响,计算的结果不一定为零,而计算结果越接近零,表示残余应力越接近自平衡状态。

由文献[7]可知,实验测量过程的不确定性因素导致460RB-100×8、460RB-120×8、460RB-150×8、460RB-200×12这4个试件的翼缘中部焊缝附近的残余应力数值缺失,所以选取460RB-200×8、460RB-100×12、460RB-120×12、460RB-150×12共4个构件进行翼缘和腹板的相关性分析。这4个试件的翼缘和腹板的不平衡应力计算结果如图5所示。

图5 翼缘和腹板的不平衡应力

由图5可以看出,4个构件的不平衡应力非常小,8 mm厚的试件每个板件的不平衡应力小于钢材屈服强度的4%;12 mm厚的试件每个板件的不平衡应力小于钢材屈服强度的8%。虽然翼缘和腹板的残余应力没有严格满足不平衡应力为零的条件(可能与实验过程中的环境因素和人为测量误差有关),但是从工程应用来说,可以认为Q460高强度钢材焊接T形截面翼缘和腹板的残余应力自相平衡,二者相互之间没有影响。

4 结语

本文对Q460高强度钢材焊接T形截面8个试件的残余应力测量结果进行数据分析,研究板件宽厚比、板件厚度及翼缘和腹板的相关性对残余应力分布的影响。所得结论如下:

(1) 板件厚度相同时,翼缘和腹板的残余压应力随板件宽厚比的增大而减小,腹板的残余压应力降低趋势比翼缘小。残余拉应力的变化与板件宽厚比无直接关系。

(2) 板件宽厚比相同时,残余压应力的分布范围随板件厚度的增大而增大,其压应力值随板件厚度的增大而减小。残余拉应力的变化与板件厚度无直接关系。

(3) Q460高强度钢材焊接T形截面翼缘和腹板的残余应力自相平衡,二者相互之间没有影响,可忽略。