纳米钴粉的制备及其在乙醇中的分散性能

2012-07-31蒙海宁赵芳霞张振忠

蒙海宁,赵芳霞,张振忠

(南京工业大学 材料科学与工程学院,江苏 南京,210009)

纳米钴粉是一种新兴的功能材料,具有催化活性高、表面活性大、烧结性能好、饱和磁化强度高、矫顽力大等优点,广泛应用于硬质合金、磁性液体、永磁材料、电池、金刚石刀具制造等行业,并且在陶瓷、催化、磁性材料、贮氢合金电极以及特种涂层等领域表现出许多优异的性能[1-5]。纳米级钴粉可以降低硬质合金的孔隙度,避免钴池的形成,而且在碳化钨表面黏结一层钴粉,有利于隔开碳化钨晶粒,这些都有助于提高硬质合金的机械性能,且硬质合金用钴粉一般要求杂质及氧含量低、粒度小的圆球形钴粉[6]。但是,现在硬质合金工业普遍采用草酸钴还原法制备钴粉,制得的钴粉粒度较大,呈针棒状或树枝状且纯度较低[1],同时,纳米化后的钴粉会具有很高的比表面积和表面能,表面原子或离子数也大大提高,使其表面活性增加,颗粒之间的吸引力增大[7],粉体之间极易团聚,而且外表杂质的存在以及表面缺陷和悬挂键也会加剧团聚现象[8],从而影响其产品的开发利用。目前,国内外对于纳米级钴粉分散性能的研究还比较少,特别是在WC-Co硬质合金烧结前处理中,钴粉和WC粉体在无水乙醇介质中的分散起着重要的作用,因此在制备高纯度球形纳米级钴粉的基础上进一步研究其分散性能和分散机理具有重要意义。直流电弧等离子体蒸发法是一种制备高纯度金属纳米粉体的方法,其制备的粉体具有粒径分布窄、纯度高、分散性好,便于工业化等优点,已在纳米Cu[9],Ni[10],Ag[11]和Bi[8]等材料制备中得到了广泛应用。本文作者通过直流电弧等离子体蒸发法制备钴粉,并测得其平均粒径为48 nm。以钴粉为实验样品,选用无水乙醇作为分散介质,研究表面活性剂种类、加入量及超声时间对样品钴粉分散性能的影响,并对其分散机理进行探讨,以便为该粉体后续在高性能硬质合金制备中的应用奠定基础。

1 实验部分

1.1 实验药品及仪器

实验药品:钴锭,纯度(质量分数)为99.96%。聚乙烯吡咯烷酮(PVP,K30,国药集团化学试剂有限公司生产);三乙醇胺(TEA,国药集团化学试剂有限公司生产);十六烷基三甲基溴化铵(CTAB,国药集团化学试剂有限公司生产);司班-80(STAN-80;国药集团化学试剂有限公司生产);六偏磷酸钠(SHMP,国药集团化学试剂有限公司生产);无水乙酸(冰醋酸,上海凌峰化学试剂有限公司生产);氨水(上海中试化工总公司生产);无水乙醇(无锡市亚盛化工有限公司生产),均为分析纯。

实验仪器:高真空三枪直流电弧金属纳米粉体连续生产设备;PHS-3C型数显式 pH计;KH-700DE型超声波清洗器;UV1900紫外可见光双光束分光光度计;BS224S型电子天平;80-2B型台式离心机;Tecnai 20透射电子显微镜;ARL X’TRA型X线衍射仪;ADVANT’XP型X线荧光光谱仪;南大仪器厂振动磁强计。

1.2 实验过程

首先通过高真空三枪直流电弧金属纳米粉体连续生产设备在特定的工艺参数下制备相应粒度的纳米钴粉并对其进行表征。制备工艺参数为:阴极电流 650 A,充气压力0.08 MPa,氢氩体积比2:3。图1所示为自行研制的高真空三枪直流电弧等离子体蒸发金属纳米粉连续制备设备简图。

制粉前,需要检查阀门的开启状况,放入钴锭,密封设备之后采用真空泵抽真空至1 mPa,并充入一定比例的氩气和氢气。随后调节电弧间距,使得在两极之间产生高温等离子体。钴锭被等离子体迅速加热熔化,蒸发形成金属钴蒸气并随风机产生的循环气体飞散至收粉室。金属钴蒸气与惰性气体分子相互碰撞,迅速损失能量并冷却成核、生长,最后冷凝沉积形成松散的粉末。实验结束后,熄灭电弧,待其冷却后充入氩气至常压,钝化一段时间后收集粉末。

图1 高真空三枪直流电弧等离子体蒸发金属纳米粉连续制备设备简图Fig.1 Schematic diagram of high-vacuum, three-electrode direct current arc plasma evaporation device for continuous preparing nano-scale metal powders

其次,需要测定钴粉在不同 pH下于无水乙醇中的Zeta电位,并根据其峰值确定分散介质的pH,选择阳离子表面活性剂STAN-80,CTAB,TEA,SHMP和非离子表面活性剂PVP作分散剂,研究其对粉体在无水乙醇介质中分散性能的影响。

实验中称量样品钴粉0.05 g于100 mL的无水乙醇溶液中,测定其最大吸收波长。经测定,该纳米粉最大吸收波长为500 nm。改变不同种类分散剂的加入量和超声时间,在560 W的超声环境中对粉体进行分散,并高速离心,取上层清液,通过测定其吸光度来判定分散效果。

1.3 分散性能表征方法

采用分光光度计测试不同情况下粉体溶液的吸光度,以此判断粉体的分散效果,分光光度计是根据Beer-Lambert定律[12]的原理制造。

式中:A为吸光度;I0为入射光强度;I为透射光强度;ε为摩尔吸光系数;c为浓度;b为光程。采用吸光度表征粉体分散效果的原理是:物质对单一波长光的吸光度与液相介质中吸光物质的浓度成正比,即物质的浓度越高,吸光度越大。所以,纳米钴粉在分散介质中的吸光度越大,其分散性能越好。

2 结果与讨论

2.1 纳米钴粉微观结构研究

图2所示为钴粉的透射电镜图以及相应的选区电子衍射图。由图 2(a)可以看出:绝大多数粒子为球形颗粒,颗粒细小均匀,表面光洁,伴有轻微的团聚现象,这是由于纳米钴粉颗粒受到粒子间的表面张力和静电作用力共同作用的结果。由图2(b)可见:样品钴粉的选区电子衍射图呈现一系列规则的同心圆环状,这表明样品钴粉由多晶组成,一方面,晶面之间存在晶体无序态且取向随机,形成了明亮的大晕环;另一方面,明暗相间的衍射环说明晶体内部结构结晶度较高。

图3所示为纳米钴粉采用Simple PCI软件测定的粒度分布图。结果表明:纳米钴粉的平均粒径为 48 nm,粒径主要分布在0~100 nm之间。通过X线荧光分析测试样品中的金属钴质量分数为 99.923%,具有很高的纯度,如表1所示。

图2 纳米钴粉的TEM像及选区电子衍射图Fig.2 TEM image and selected area electron diffraction of cobalt nanoparticles

图3 纳米钴粉的粒度分布图Fig.3 Size distribution of cobalt nanoparticle

表1 纳米钴粉体XRF分析结果Table 1 XRF analyzed result of cobalt nanoparticles

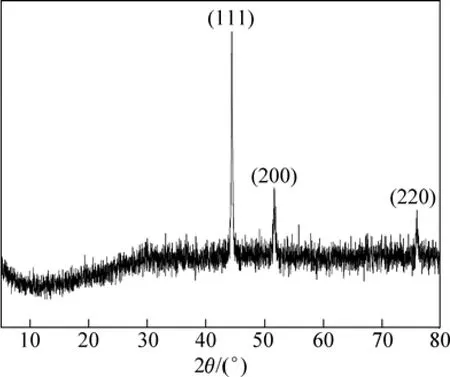

图4所示为钴粉样品的XRD谱,与15-0806钴的标准卡片几乎完全相同,没有其他物质的衍射峰,这说明本方法制备的是纯净的纳米钴粉。由衍射峰的位置可知:其晶胞参数a=b=c=3.5378 nm,与标准卡片15-0806参数a=b=c=3.545 nm相比,在3个方向上收缩 0.203%,晶胞体积缩小 0.608%。这是由于纳米钴粉为颗粒形态,受到表面张力的作用,表面张力压缩颗粒使其晶格收缩,而表面张力随着晶粒尺寸的减小而变大,所以,随着颗粒粒度的减小,晶格收缩加剧[13-14]。

图4 纳米钴粉的XRD谱Fig.4 XRD pattern of cobalt nanoparticles

图5所示为钴粉样品的磁滞回线图,外加磁场强度范围为-75~75 A/m。由图5可知:样品钴粉具有很高的比饱和磁化强度,达到139.49 A·m2/kg。

2.2 纳米钴粉在乙醇溶液中分散稳定性

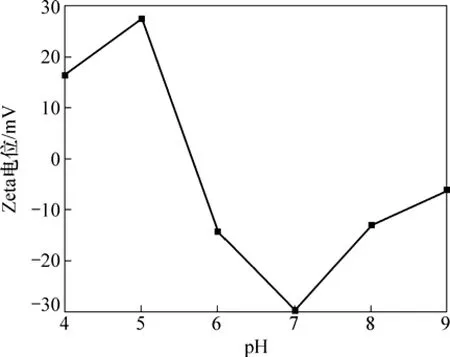

Zeta电位是胶体表面吸附层界面到均匀液相之间的电位。悬浮液的Zeta电位对其分散稳定性有强烈的影响,它直接影响粉体表面带电量。当颗粒的Zeta 电位最大时,双电层表现为最大斥力,易使颗粒分散;当颗粒的Zeta 电位等于0 mV(即等电位处)时,颗粒间的吸引力大于双电层之间的排斥力,颗粒团聚沉降[15]。因此,研究不同pH悬浮液的分散性能对了解粉体的表面电势具有重要意义。本文通过加入冰醋酸和氨水调节悬浮液的 pH,并研究不同 pH下其 Zeta电位的变化情况。

图5 纳米钴粉的磁滞回线Fig.5 Magnetization curves for cobalt nanoparticles

图6所示为经超声的纳米钴粉在无水乙醇介质中的pH-Zeta电位测试结果。从图6可见:随着pH的增大该悬浮液的Zeta电位先呈现正值再呈现负值,当pH等于7时,Zeta电位为负,绝对值最大,此时,颗粒表面的双电层具有最大的排斥力,颗粒分散性最好;此后,随着氨水的加入,pH不断升高,导致悬浮液颗粒表面吸附的负电荷数量降低,其Zeta电位的绝对值反而减小。因此,实验时pH调为7。

图6 纳米钴粉在无水乙醇介质中的pH-Zeta电位图Fig.6 Relationship between Zeta potential and pH value of cobalt nanoparticles in alcohol solvent

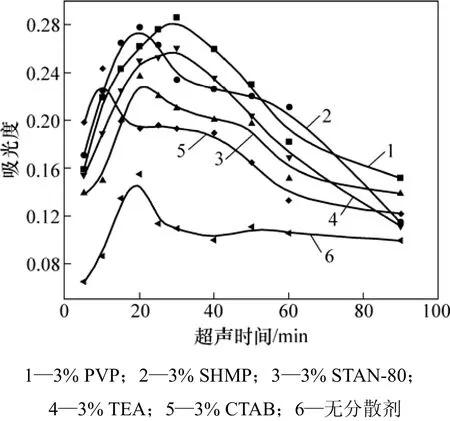

图7 表面活性剂、超声时间对纳米钴粉的分散性能影响Fig.7 Effect of ultrasonic time on dispersion property of cobalt nanoparticles with different surfactants

图 7所示分别为不同超声时间下,统一添加3%(质量分数)PVP,STAN-80,CTAB,TEA 和 SHMP分散剂与未加任何表面活性剂时纳米钴粉在无水乙醇介质中分散性能的对比。可见:(1)表面活性剂的加入能够明显改善纳米钴粉在无水乙醇中的分散性能,在相同的时间点,加入表面活性剂的钴粉其分散性均优于没有加入表面活性剂的钴粉。(2)随着超声时间的增加,纳米钴粉在无水乙醇中的分散效果先增加后减小。这是因为超声波的空化效应会产生局部的高温、高压以及强冲击波等,可以较大幅度的弱化颗粒间的纳米作用能,降低颗粒之间团聚的倾向而使之充分分散,但是超声时间过长,会进一步加剧颗粒之间的共振加速运动,使颗粒之间碰撞能量增加,导致团聚,所以,超声时间的选取十分重要。PVP,TEA,STAN-80,CTAB和SHMP 5种不同分散剂所对应的最佳超声时间分别为30,30,20,10和20 min。

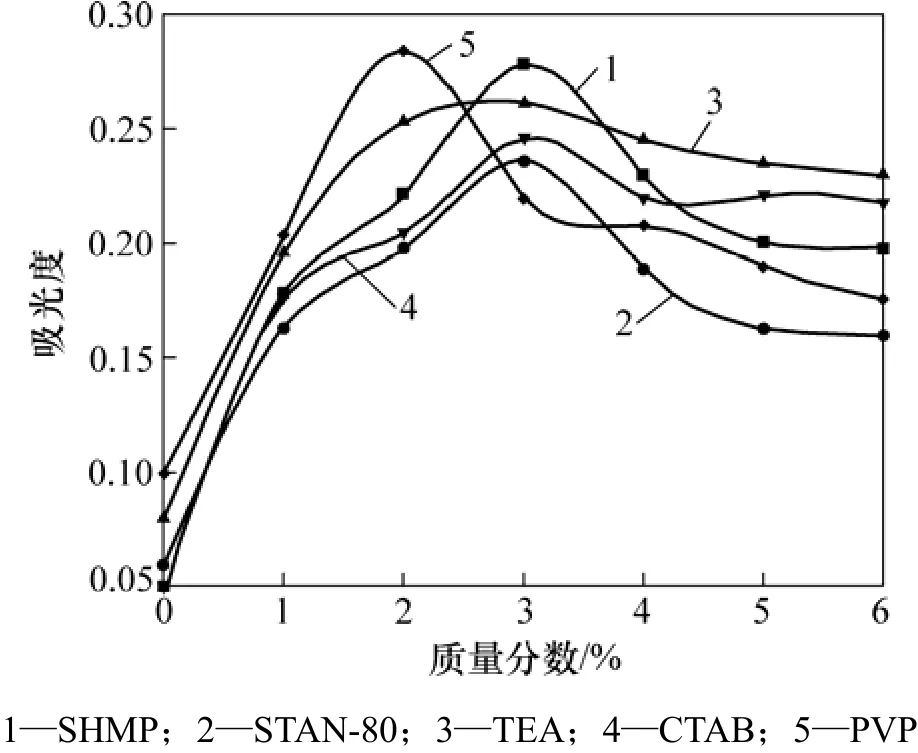

图8所示为在最佳超声时间下,5种分散剂PVP,TEA,STAN-80,CTAB和SHMP的质量分数对纳米钴粉分散性能的影响。从图8可见:随着分散剂质量分数的增加,纳米钴粉在无水乙醇中的分散效果都呈现先增加后减小的趋势。

PVP,TEA,STAN-80和CTAB这4种分散剂都具有较长的碳氢链结构,分散效果源于其在粉体表面上的吸附,极大地增强了颗粒间的排斥作用能,随着分散剂加入量的增加,颗粒间双电层排斥作用、水化膜作用以及位阻排斥作用增加,所以,分散作用增强;随着分散剂浓度进一步增大,分散剂在无水乙醇中的浓度达到临界胶束浓度,分散剂在溶液表面达到饱和吸附,溶液中的分散剂分子,通过碳氢链的疏水作用开始形成胶团,此时表面张力降低至最低;若质量分数继续增加,溶液的表面张力几乎不再下降,只有溶液中的胶团数目增加,所以,分散效果反而下降[16]。

图8 不同分散剂浓度对纳米钴粉分散性能的影响Fig.8 Effect of different surfactants concentration on dispersion property of cobalt nanoparticles

SHMP是具有环状结构的无机盐,它是通过提高颗粒表面电位绝对值从而产生强双电层静电排斥力使颗粒分散,同时,SHMP也可以增强颗粒表面对无水乙醇的润湿程度,从而防止颗粒的团聚。当SHMP在无水乙醇中的浓度增大到一定程度时,多余的SHMP游离在悬浮液中,离子强度增加,双电层被压缩,从而降低了颗粒间的静电斥力,使团聚加剧[17]。

本文实验结果表明:各种分散剂的加入浓度均存在一个最佳值,其中:CTAB,TEA,STAN-80和SHMP的最佳质量分数均为3%,PVP的最佳质量分数为2%。

图9所示为最佳分散工艺参数下采用不同分散剂时纳米钴粉在无水乙醇介质中分散性能的比较。可见:在5种分散剂中,PVP的分散效果最好,SHMP次之。这是因为PVP是具有碳氢链状结构的聚合物,拥有非极性的亚甲基团,具有亲油性,碳氧双键上的氧原子具有向吡咯烷酮环上提供电子的趋势,使氧带正电,从而使整个分子呈现弱阳离子性。这种结构使得PVP在无水乙醇中具有很好的分散效果。SHMP 亲水性基团使得其能很好地吸附于纳米钴粒子表面,而亲油性的基团使得纳米钴粒子很好地悬浮于无水乙醇中[18]。PVP和SHMP的结构如图10所示。

图9 最佳工艺参数下不同分散剂对纳米钴粉分散性能的比较Fig.9 Comparison of dispersion property of cobalt nanoparticles of different surfactants under optimum ultrasonic time and optimum concentration

图10 不同表面活性剂的分子结构Fig.10 Molecule structure of different surfactants

3 结论

(1)直流电弧等离子法制备出来的纳米钴粉颗粒呈球状,颗粒细小均匀,表面光洁,粒度分布窄,在阴极电流为650 A,充气压力为0.08 MPa,氢氩体积比为2:3时制备的钴粉平均粒径为48 nm,样品中的金属钴含量为 99.923%,具有很高的纯度,其比饱和磁化强度达到139.49 A·m2/kg。

(2)制备的纳米钴粉晶体结构与块体材料相同,为立方结构,但晶格常数沿a,b和c轴方向上收缩0.203%,晶胞体积缩小0.608%。

(3)随着 pH的增加,分散在无水乙醇中钴粉的Zeta电位先呈现正值再呈现负值,当pH等于7时,Zeta电位最大,此时颗粒分散性最好。

(4)不同分散剂、超声时间以及分散剂浓度对钴粉的分散效果会产生显著影响。随超声时间增加和分散剂质量浓度的增加,纳米钴粉在无水乙醇中的分散效果先增加后减小。不同分散剂对纳米钴粉在无水乙醇中分散效果从优到劣的顺序为:PVP,SHMP,TEA,CTAB,STAN-80。

(5)纳米钴粉在无水乙醇中最佳分散工艺如下:pH=7的情况下PVP加入量(质量分数)为2%,超声时间为30 min,超声功率为560 W。

[1]谭兴龙, 易茂中, 罗崇玲. 球形钴粉的制备及其在超细晶粒硬质合金中的应用[J]. 中国有色金属学报, 2008, 18(2):209-214.TAN Xing-long, YI Mao-zhong, LUO Chong-ling. Preparation of spherical cobalt powder and its application in ultra-fine cemented carbides[J]. The Chinese Journal of Nonferrous Metals,2008, 18(2): 209-214.

[2]张茂润, 周红梅, 李广. 纳米Co粒子的制备及在硅油基磁性液体中的应用[J]. 中南大学学报: 自然科学版, 2006, 37(8):720-725.ZHANG Mao-run, ZHOU Hong-mei, LI Guang-xue. Preparation of nano-Co particle and its application in silicon-oil based magnetic liquid[J]. Journal of Central South University: Science and Technology, 2006, 37(8): 720--725.

[3]汪冰峰, 王斯琰, 唐治, 等. 粘结剂钴对于聚晶金刚石复合片热稳定性的作用机制[J]. 矿冶工程, 2009, 29(5): 90-93.WANG Bing-feng, WANG Si-yan, TANG Zhi, et al. Mechanism of the effect of adhesive Co on the thermal stability of polycrystalline diamond compact[J]. Mining And Metallurgical Engineering, 2009, 29(5): 90-93.

[4]林琳, 李顺禄, 许翊从. 金属镍钴增强 Y-TZP复相陶瓷喷嘴的研制[J]. 稀有金属材料与工程, 2008, 39(Z1): 319-321.LIN Lin, LI Shun-lu, XU Yi-cong. Fabrication of Ni/Co strengthened Y-TZP composite ceramic nozzles[J]. Rare Metal Materials and Engineering, 2008, 39(Z1): 319-321.

[5]许静, 谢凯, 陈一民, 等. 负载型钴基超细粒子催化剂的催化性能[J]. 国防科技大学学报, 2001, 23(1): 28-30.XU Jing, XIE Kai, CHEN Yi-min, et al. Catalytic performance of supported cobalt ultrafine particle catalysts[J]. Journal of National University of Defense Technology, 2001, 23(1): 28-30.

[6]吴琳琳, 湛菁, 黎昌俊, 等. 超细钴粉制备的研究进展[J]. 四川有色金属, 2001(2): 30-32.WU Lin-lin, ZHAN Jing, LI Chang-jun, et al. Progress on the preparation of ultrafine cobalt powder[J]. Sichuan Nonferrous Metals, 2001(2): 30-32.

[7]李凤生, 崔平, 杨毅, 等. 微纳米粉体后处理技术及应用[M].北京: 国防工业出版社, 2005: 17-20.LI Feng-sheng, CUI Ping, YANG Yi, et al. The Treatment technology and application of micrometer nanometer powders[M]. Beijing: National Defense Industry Press, 2005:17-20.

[8]杨江海, 张振忠, 赵芳霞, 等. 直流电弧等离子体法制备铋纳米粉体[J]. 中国有色金属学报, 2009, 19(2): 334-338.YANG Jiang-hai, ZHANG Zhen-zhong, ZHAO Fang-xia, et al.Preparation of bismuth nanoparticles by DC arc plasma method[J]. The Chinese Journal of Nonferrous Metals, 2009,19(2): 334-338.

[9]安少华, 张振忠, 路成杰, 等. 直流氢电弧等离子体蒸发法制备纳米Cu粉[J]. 特种铸造及有色合金, 2007, 27(6): 488-490.AN Shao-hua, ZHANG Zhen-zhong, LU Chen-jie, et al.Preparation of nanometer-scale copper powders by hydrogen DC(Direct current)arc plasma evaporation[J]. Special Casting&Nonferrous Alloys, 2007, 27(6): 488-490.

[10]魏智强, 温贤伦, 王君, 等. 阳极弧等离子体制备镍纳米粉[J].中国有色金属学报, 2003, 13(5): 1136-1140.WEI Zhi-qiang, WEN Xian-lun, WANG Jun, et al. Preparation of Ni nanopowders by anodic arc plasma[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1136-1140.

[11]段志伟, 张振忠, 江成军, 等. 直流电弧等离子体法制备超细Ag粉研究[J]. 铸造技术, 2007, 28(1): 23-26.DUAN Zhi-wei, ZHANG Zhen-zhong, JIANG Cheng-jun, et al.Preparation of ultrafine silver powders by DC arc plasma[J].Foundry Technology, 2007, 28(1): 23-26.

[12]洪吟霞, 范世福, 祝绍箕. 分光光度计[M]. 北京: 机械工业出版社, 1982: 36-37.HONG Yin-xia, FAN Shi-fu, ZHU Shao-qi. The spectrophotometer[M]. Beijing, China Machine Press, 1982:36-37.

[13]Vassiliou J k, Mehrota V, Russell M V, et al. Magnelic and optical properties of γ-Fe2O3 nanocrystals[J]. Journal of Applied Physiology, 1993, 73(10): 5109-5111.

[14]张伟, 秦晓英, 张立德. 纳米颗粒 Ag的晶格畸变[J]. 科学通报, 1997, 42(24): 2619-2622.ZHANG Wei, QING Xiao-ying, ZHANG Li-de. Lattice distortion of Ag nanoparticles[J]. Chinese Science Bulletin,42(24): 2619-2622.

[15]任俊, 沈健, 卢寿慈.颗粒分散科学与技术[M]. 北京: 化学工业出版社, 2005: 55-56.REN Jun, SHEN Jian, LU Shou-ci. Particulate dispersion science and technology[M]. Beijing: Chemical Industry Press, 2005:55-56.

[16]江成军, 段志伟, 张振忠, 等. 不同表面活性剂对纳米银粉在乙醇中分散性能的影响[J]. 稀有金属材料与工程, 2007, 36(4):724-727.JIANG Cheng-jun, DUAN Zhi-wei, ZHANG Zhen-zhong, et al.Effect of surfactants on dispersing properties in alcohol solvent for silver nanopowders[J]. Rare Metal Materials and Engineering,2007, 36(4): 724-727.

[17]夏启斌, 李忠, 邱显扬. 六偏磷酸钠对蛇纹石的分散机理研究[J]. 矿冶工程, 2002, 22(2): 51-54.XIA Qi-bing, LI Zhong, QIU Xian-yang. Study on dispersion mechanic of Na3PO4on snake stone[J]. Mining and Metallurgical Engineering, 2002, 22(2): 51-54.

[18]吴其胜, 张少明, 马振华. 超细分级技术的现状与发展[J]. 硅酸盐通报, 1997(6): 45-49.WU Qi-sheng, ZHANG Shao-ming, MA Zheng-hua. Current situation and development of ultrafine classification[J]. Bulletin of the Chinese Ceramic Society, 1997(6): 45-49.