箱梁外腹板圆弧模施工技术

2012-07-30梁见

梁 见

(中铁十六局集团第三工程有限公司,浙江湖州 313000)

0 引言

外腹板为圆弧线型的混凝土箱梁以其造型美观深得各方青睐,越来越多的箱梁腹板由以前的直角或钝角设计变更为圆弧。在确保箱梁内在质量的同时,如何采取合理的施工工艺进行模板制安,保证外观质量是建造一个精品工程的重点和难点。芜湖弋江桥全长1 315 m,分左右两幅,其中主桥长180 m(主跨长80 m,边跨长50 m),为直线桥,主墩支点梁高4.3 m,跨中梁高1.8 m,边腹板外倾角度27°,与翼缘板连接设计为圆弧过渡(如图1所示),圆弧半径2 m,两侧圆弧长分别为1.979 m,1.909 m。跨线桥长100 m(为单联4跨连续梁桥),梁高1.5 m,为曲线桥,平曲线半径为465 m,箱梁底板与外腹板设计为半径0.2 m的圆弧过渡,弧长0.23 m,边腹板外倾角度为26.565°(如图2所示)。其余段引桥箱梁(长1035 m)横断面与跨线桥一致,其最小平曲线半径为3 000 m,本文从经济、质量、工期等方面考虑,结合工程实际,介绍采取不同方法进行外腹板圆弧模施工技术。

1 模板设计

1.1 模板选用

如何选用合理的模板是确保施工质量、进度、效益的关键之一,为此,施工前对模板选用做了详细比对和现场试验。

采用钢模板的优点:钢模板刚度大、强度高、线型易控制、不易变形和损坏,模板周转次数多。

采用钢模板的缺点:1)如周转次数少,则一次性成本投入大;2)单块模板较重,人工拆装比较困难,一旦模板变形,不易矫正;3)对于小半径桥梁,不适宜采用标准节段钢模板进行模板安装。如弋江桥跨线桥:平曲线半径为465 m的箱梁桥,在1.22 m长度(1块模板宽度)范围内,外弧比内弧长3.4 cm,且易出现模板错缝,影响外观质量;4)由于箱梁底模一般采用竹胶板,如腹板采用钢模板,则易造成混凝土的外观颜色、光洁度等不一致。

采用竹胶板的优点:竹胶板安装轻便、无需机械吊装;可根据结构尺寸进行现场加工和拼装。

采用竹胶板的缺点:竹胶板刚度小,容易变形和损坏。制作成圆弧较难,且周转次数相对钢模少。

通过上述比较,结合现场实际情况,对主桥和跨线桥外腹模板采用竹胶模板,引桥采用厂制钢模板进行施工。

1.2 主桥半径2 m的圆弧模板制作

经现场试验比对,采用厚度为1.2 cm的竹胶板可以直接弯成设计要求的圆弧,既能确保设计线形,且模板具有一定刚度。模板下采用8 cm×8 cm的方木条作为横肋(横肋净距不大于15 cm),方木条采用铁丝固定在由钢管弯曲机弯制成的钢管上(如图3所示)。

1.3 跨线桥半径0.2 m的圆弧模板制作

经现场试验比对,最后确定采取厚度为1 cm的竹胶模板,并在圆弧段部位模板背面利用木工锯进行锯槽处理,设计圆弧长0.23 m,模板开槽范围为0.25 m,共锯缝11条,缝间距2 cm,缝深4 mm~5 mm。开完槽的模板可以弯成设计线形(如图4所示)。

1.4 引桥半径0.2 m 的圆弧模板制作

对于长1 035 m的引桥箱梁,考虑模板周转次数较多,采用厂制钢模板进行模板制安。为确保箱梁外观质量,单节模板与底板竹胶板宽度一致,均为1.22 m,确保模板拼缝通顺。

2 模板加固

2.1 主桥圆弧竹胶模板加固

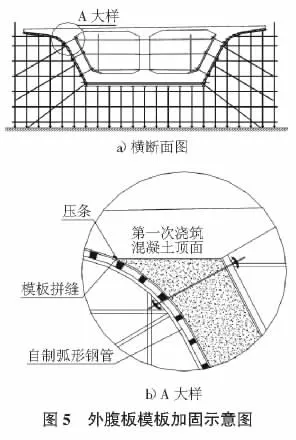

主桥混凝土一次浇筑最大高度3.870 m,外腹板存在27°的向外倾角,侧压力和水平推力较大,采取有效加固措施是保证质量的关键(如图5所示)。

1)加强外侧支架整体抗水平推力刚度,采用加密钢管以及设置多层斜撑方式进行加固。2)采用对拉受力方式对两侧腹板进行对拉。最底层利用箱梁底板底层钢筋,在底层钢筋上焊接拉杆头进行对拉(间距0.8 m),严格按设计尺寸控制箱梁底板宽度;在腹板顶层采用钢管连接进行对拉(间距1 m)。3)单侧外腹板采用Φ12拉模钢筋进行加固,纵向间距1 m/道,上下层间距不超过0.8 m/道。4)混凝土浇筑时在翼板上布设测量观测点,全过程观测模板及支架位移变化情况。在进行梁段第一次混凝土浇筑过程中,腹板向外偏移量均小于1 cm。

2.2 跨线桥圆弧竹胶模板加固

跨线桥混凝土第一次浇筑高度只有1 m,采取在腹板外侧设置三道钢管斜撑的方式进行加固,中间钢管斜撑加双扣,再利用斜向底板下的斜撑与底板下的钢管连接加固处理。

圆弧段模板下满铺方木,在方木上铺设1∶1的水泥砂浆,砂浆面用等半径的圆筒压制成设计曲面,安装模板时确保模板与砂浆密贴(如图4所示)。

2.3 引桥钢模板加固

钢模板加工时设置加强桁架,将钢模板直接安设在底板延伸出来的方木上即可完成安装。

3 质量技术保证措施

1)外模板安装后方进行钢筋制安,因此对模板保护是确保外观质量的基础。模板一旦损坏,无法进行更换。因此必须采取得力措施防止模板损坏。a.尽量减少现场的焊接工作量(如确实需要焊接,采用模板面放置一薄铁皮等保护措施对模板进行有效保护);b.在翼板面铺设土工布,防止人为踩踏而破坏;c.加快施工进度,避免因模板外露时间过长而产生变形。2)对于半径大于1.5 m的圆弧,可以采用钢管弯曲机弯曲设计要求弧度的钢管,作为支撑模板用,有效解决了按设计要求控制模板弧度问题。3)10 mm~12 mm厚的竹胶板具有易弯曲的性能,但刚度较小,通过采取加密横肋的措施,既保证了设计线型,又避免了模板变形。4)对于开槽了的竹胶板,开槽时注意槽的深度与宽度,如槽开深了则竹胶板容易断裂,如槽开浅了则竹胶板易出现折线,无法按设计线型安装到位。安装时需特别认真、仔细,做好对模板的保护,一旦发现模板变形、安装不到位、模板断裂,应及时更换新的竹胶板,确保工程质量。5)对于平曲线较小的箱梁,容易造成模板拼缝不一致,严重影响桥梁整体外观质量。跨线桥模板安装时,每隔4块~5块竹胶板长度(5 m~6 m),就安装一块尺寸较大的异形板,既解决了箱梁内、外弧长度不一致的问题,又避免了安装三角条小模板,确保模板拼缝通顺,提高桥梁整体外观质量。6)模板拼装时,对接缝进行处理,将模板的接缝内夹塞海绵条或双面胶,模板安装完毕后,用刀将凸出的海绵或双面胶割平;也可用肥皂将模板接缝抹平。钢筋安装前把模板表面污物清除干净,并涂脱模剂,浇筑前对模板浇水湿润,禁止涂抹废柴油或机油的废油料。7)腹板内钢筋及预应力筋密集,施工人员无法进入腹板内进行振捣,只能在腹板顶部(或翼板)操作振捣棒。因外腹板存在向外倾角,外腹板箱室内侧表面很容易因气泡不易排出而形成麻面蜂窝。通过采用自制Y形辅助设备(在钢管上焊接Y形钢筋钩),人工利用Y形设备将振捣棒送至需要振捣的部位进行振捣,在腹板内侧采取人工锤击方式进行检查。使用Y形振捣辅助器加人工锤击检查,施工方便,确保混凝土振捣密实,提高了箱室内侧混凝土光洁度,避免了蜂窝、麻面现象;且有效减少了振捣棒对外腹圆弧模板因振捣施工不当造成的破坏。

4 结语

经现场实践总结,对于半径大于1.5 m的圆弧,可以采用具有较好韧性、厚度1.2 cm的竹胶板直接弯曲成型;对于半径为0.6 m~1.5 m的圆弧,可以通过在竹胶板生产厂家进行定制(厂家在生产竹胶板时,对圆弧段部位的模板进行特质加工,即在下层抽调部分模板加劲条),在现场可以直接弯曲成型(芜湖弋江桥前期曾试验过此种方法,但因设计圆弧半径小,未成功);对于半径0.2 m~0.6 m的圆弧,采取厚度为1 cm,韧性好的竹胶板,根据现场需要开槽处理,即可达到目的;对于平曲线大、模板倒用次数多的箱梁,适宜采取厂制钢模板施工。

总之,通过采用合适厚度的竹胶模板和相应的加工、加固技术,并通过加强现场质量控制,在确保工程质量的同时,既能节约投资,又能缩短工期,芜湖弋江桥施工质量和进度得到了业主、设计、监理以及安徽省公路质监站的高度肯定,对同类型桥梁施工具有较强的借鉴和指导作用。

[1]姚玲森.桥梁工程[M].第2版.北京:人民交通出版社,2009.

[2]杨嗣信.模板工程现场施工实用手册[M].北京:人民交通出版社,2010.

[3]JG/T 156-2004,竹胶合板模板[S].

[4]向中富.新编桥梁施工工程师手册[M].北京:人民交通出版社,2007.