基于PCB使用过程中烧线问题的探讨

2012-07-30孙广辉

孙广辉

汕头超声印制板公司

1 前言

在PCB售后服务工作中,有一项重要的工作就是判定PCBA的开路,如果简单地采用万用表测量是否开路就判定为PCB品质问题,那么误判的几率是相当高的,这样也就为PCB厂家带来了本不该承担的责任与损失。我们在确认分析开路PCBA的过程中,遇到一类特别的开路现象“PCB线路被烧毁”,曾有手机贴片厂家的开路PCBA中有80%以上表现为该类现象,伴随着PCB线路被烧断的同时线路周围的基材也呈现烧焦发黑的现象。在此把这类现象通俗地称为“烧线”[1],通过对该类现象的调查分析,笔者认为该类现象一定是由异常的大电流所引起的,那么在什么情况下会出现异常的大电流呢?本文将就此问题予以探讨。

2 “烧线”实例及试验验证

2.1 “烧线”实例

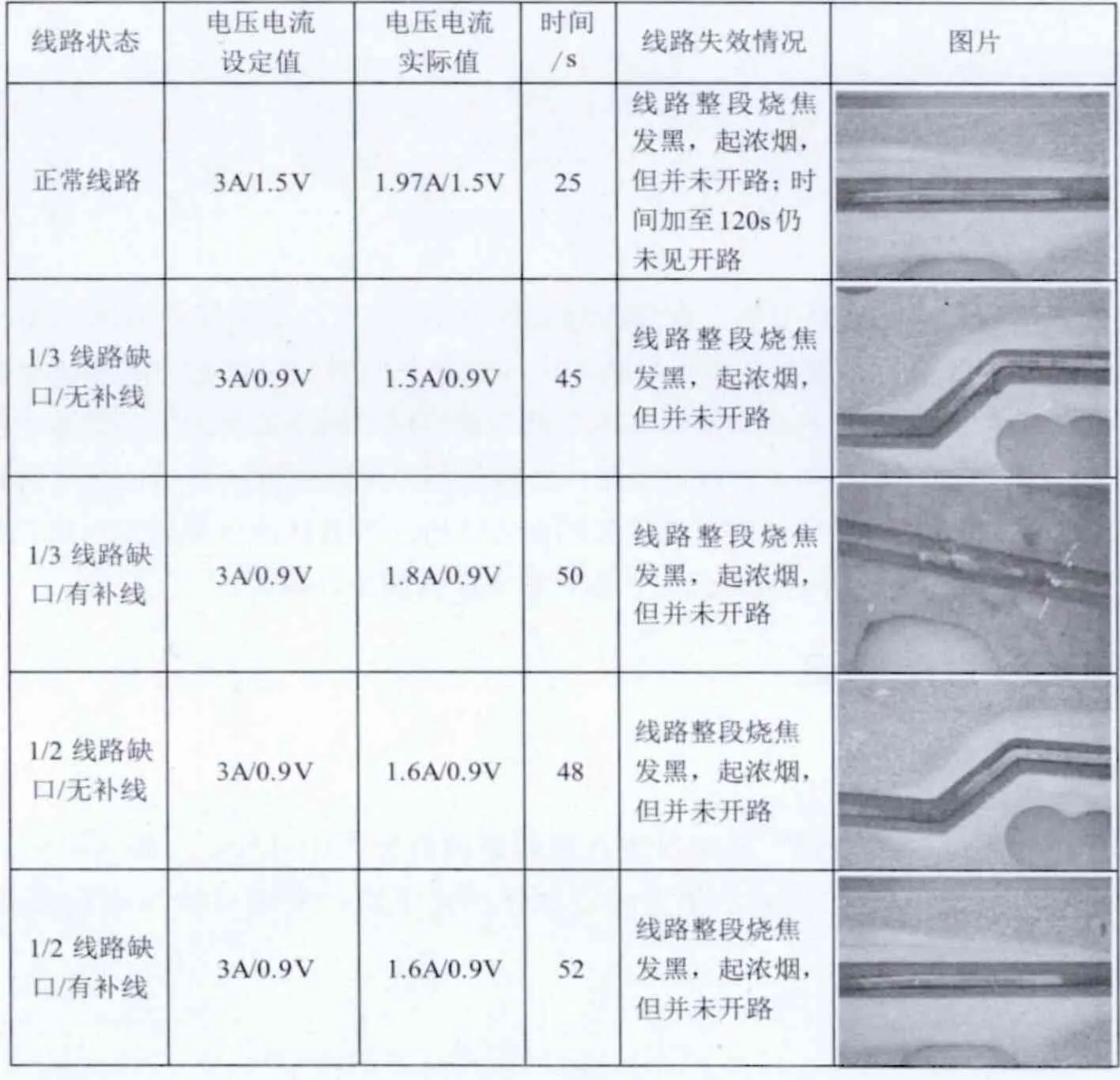

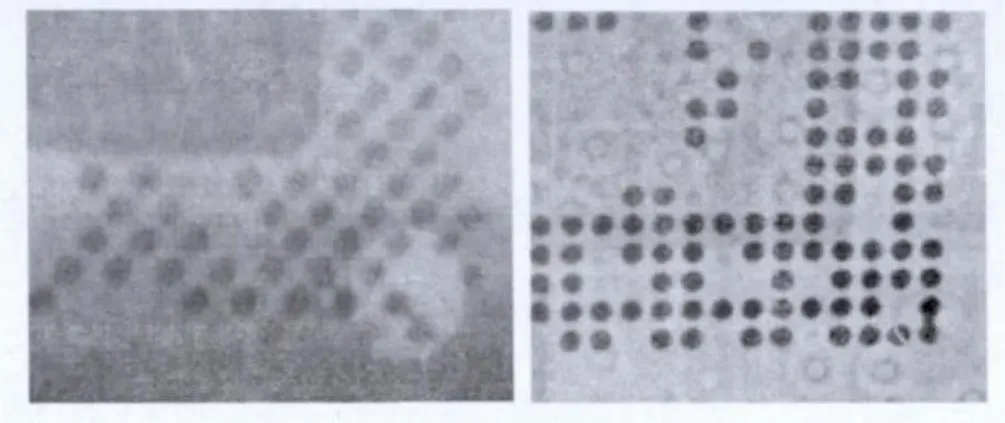

对比通讯类与消费类产品,“烧线”现象发生在细间距的消费类HDI电子产品(如手机主板)上的几率更高,说明与产品结构特点有一定的关系;笔者通过制作切片平磨,发现被烧毁的线路通常是从CPU引出(表1)。

表1 “烧线”图片及网络关系

2.2 PCB耐电流试验验证

考虑到PCB线路设计、制程方面的相关因素,为了检验线路的耐电流性能,我们通过设计以下试验来验证该类“烧线”现象同PCB制程的关系。

2.2.1 试验方案

(1)分别设计线宽0.2 mm、厚度34.3μm及线宽0.125 mm、厚度18μm的线路;

(2)同时设计线路缺口及补线等具有线路缺陷的线路。

2.2.2 试验结果

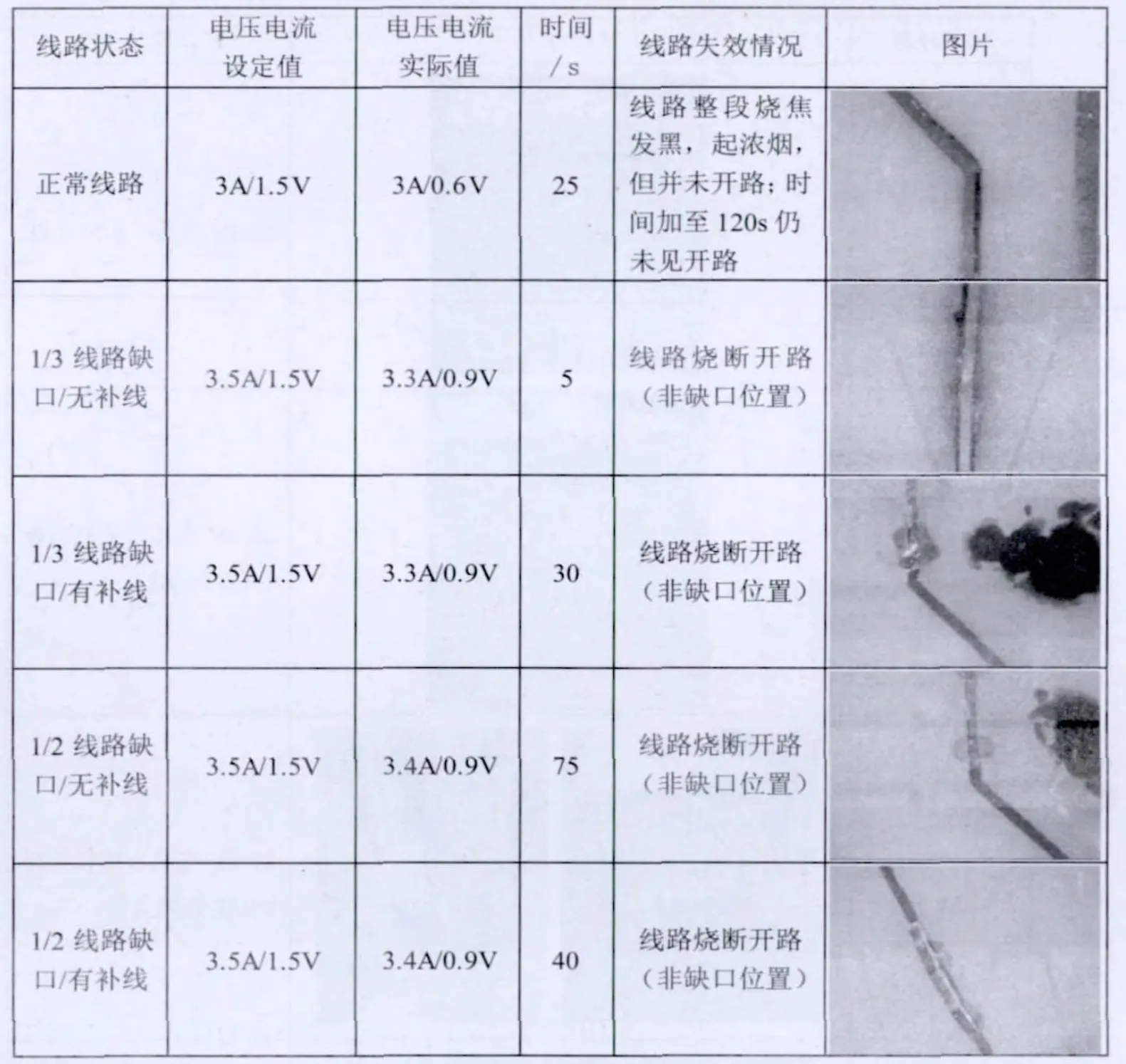

试验结果汇总见下表2、表3:

表2 线路(0.2 mm,34.3μm)耐电流试验结果

表3 线路(0.125 mm,18μm)耐电流试验结果

2.2.3 试验结论

从试验发现,线路缺口有否或大小与正常板件对比没有相关性,但与外加电流大小关系密切,当电流过大时极易出现线路烧焦、开路现象。

2.3 PCBA耐电压试验验证

以手机测试为例,其测试电压通常不超过4.3 V,为了进一步验证PCB的耐压情况,我们选取正常的手机主板尝试以下试验,发现在测试电压过大时,会有元件被击穿出现短路的现象,但最终测量PCB线路并无异常(表4)。

3 原因分析

从前面试验结果可以看出“烧线”现象与PCB制程因素无关,那么是什么原因导致PCB线路在后续过程中被烧毁了呢?笔者分析问题主要发生在以下方面。

3.1 焊接桥连

焊接桥连是SMT贴片过程中常见的缺陷[2],桥连当然可以通过X-ray发现,然而在贴片后却不一定能够做到100%的X-ray检查,那些没有被发现的桥连PCBA便为后续线路被烧毁埋下了隐患。

在PCBA贴片完成后便会做功能测试,由于焊接桥连有短路现象(如图1),短路处线路便会有异常的大电流通过,引起PCB线路的铜层被烧熔化,从而导致“烧线”开路。

图1 BGA焊接桥连图片

表4 PCBA主板耐电压试验结果

3.2 测试夹具的影响

在PCBA功能测试中,除了外加保护装置以防电流突然过大对主板造成损坏外,曾有出现测试夹具制作不当,造成夹具与个别元件相连短路的现象,从而导致PCB线路被烧毁的案例(图2)。

图2 测试夹具的影响

3.3 静电的影响

静电放电对电子产品的危害是致命性的,尤其是越来越趋于集成化、小型化、智能化的电子器件对静电是十分敏感的;同时由于静电放电具有“隐蔽性、复杂性、潜在性、随机性”的特点,使得SMT车间在防止静电危害的工作显得尤为关键和艰巨。

诸多研究者已证实静电对器件有致命的损伤,并从如何消除静电给出了很多好的建议[3]-[6],本文在此不再赘述。

笔者曾遇到一些SMT工厂根本没有完善的静电防护措施,随处可见员工任意裸手接触和放置已完成贴片的PCBA,这些不规范的管理操作也就为静电的积累及释放埋下了隐患,从而造成元器件被击穿短路,进而引起PCB线路被烧毁。

4 改善建议

从前面分析可以看出,PCB“烧线”现象实在与PCB的后续贴片、测试使用过程关系密切。那么该如何做才能尽量减少该类现象的发生呢?笔者建议在处理时考虑如下几个方面:

(1)在PCBA功能测试时若发现异常比例的开路不良,尤其是定位性的开路,需要立即隔离待测品,详细查找是否为测试夹具存在异常;

(2)针对异常网络的焊点采用X-ray全面检查,将发现的焊接桥连异常及时反馈贴片工序查找确切原因并有效改善;

(3)提前做好静电防护措施,包括产品研发设计,湿敏元器件的存储,贴片的工作台面、工具、设备的接地处理,员工的规范操作等;

(4)作为PCB工厂在发现PCBA线路被异常烧毁时,有责任与义务第一时间将结果反馈贴片工厂,尽量在前端将责任损失降低到最小。

[1]黄彦辉. 门机变幅涡流电路烧线的原因及技术改进[J]. 港口装卸, 1998.6:18.

[2]李成宁. 再流焊接工艺及缺陷侦断[M]. 深圳:拓普达咨询转播有限公司, 2004.

[3]郑泓. ESD对电子产品的危害及防静电设计[J]. 应用技术,2010.22:47-49.

[4]钱涛. 有关电子通信产品的ESD防护设计分析[J]. 企业技术开发,2011.12: 8-9.

[5]杨士亮等.微电子器件静电损伤实验[J]. 半导体技术, 2008.33(9):801-802.

[6]常天海等.移动终端的静电损伤及其防护技术[J]. 科学技术与工程, 2010,10(25):6248-6250.