南干渠工程隧洞二次衬砌混凝土浇筑质量的控制研究

2012-07-28张大成

张大成 李 震

(北京市南水北调工程质量监督站 100143)

1 南干渠工程二次衬砌混凝土施工特点

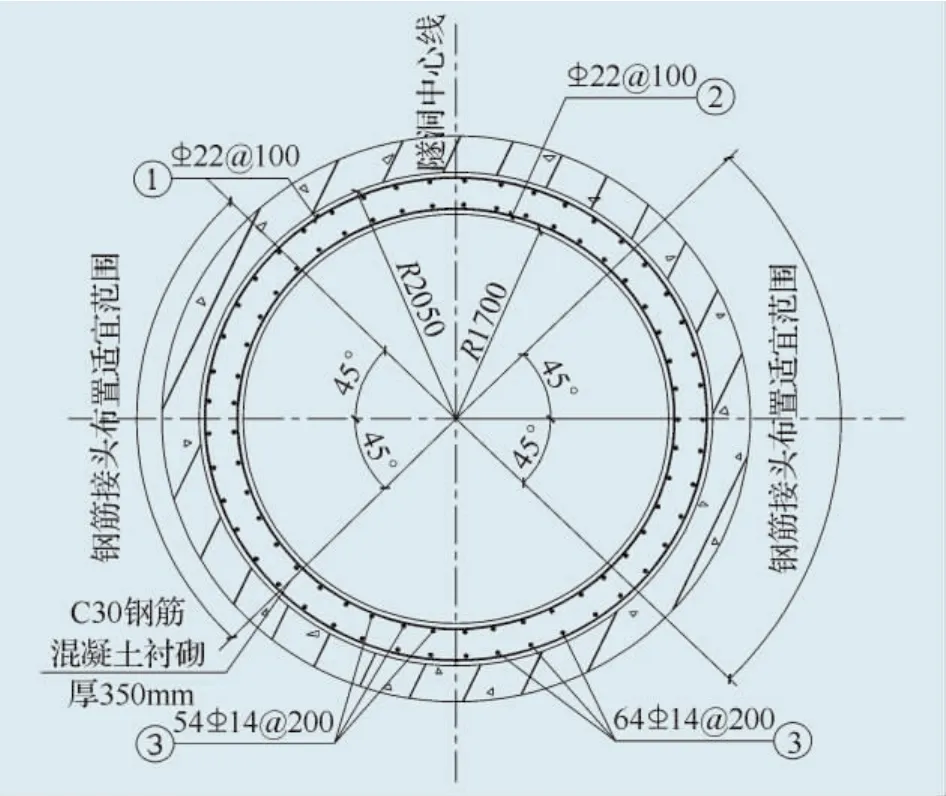

南干渠为地下暗涵输水工程,全长约27.2km。根据不同的施工方法将工程分为上、下两段,上段为两孔内径为3400mm的钢筋混凝土隧洞,初期支护采用浅埋暗挖施工(钢格栅+喷射C25混凝土);下段为一孔内径4700mm的钢筋混凝土隧洞,初期支护采用盾构法施工(盾构管片),初期支护完成后,隧洞浅埋暗挖段内径为4100mm(盾构段为5400mm),二次衬砌均采用针梁式全圆液压衬砌模板台车现浇C30W10自密实预拌商品混凝土,厚度为350mm(见图1)。隧洞内安装φ22 HRB335的内、外环向钢筋,间距为100mm,纵向钢筋采用φ14HPB235钢筋,间距为200mm。环向钢筋连接采用闪光对焊和双面搭接焊,环向钢筋与纵向钢筋采用绑扎,留置迎水面和背水面各40mm的主筋保护层厚度(局部偏差不大于±1/4保护层厚度),并有可靠的固定措施,二衬钢筋布置(见图2)。针梁式全圆液压衬砌模板台车是为全圆隧洞全断面一次性混凝土浇筑而设计的专用台车(长约12m),其针梁运至初期支护的隧洞内,使针梁竖横向中心与隧洞中心重合。当模板就位后支设好模板内所有支撑丝杠和台车两端抗浮装置。台车就位后安装模板和端头模板,钢模板的强度、刚度和稳定性符合设计及规范要求;端头模板垂直,加固牢固、稳定(见图3)。

图1 隧洞断面图

图2 二次衬砌钢筋示意图

图3 二衬钢筋安装和模板台车图

2 自密实混凝土性能及各项指标

自密实混凝土是一种具有高流动性、不离析、良好的均匀性和稳定性,浇筑过程中依靠自身重力而流动,无需振捣而达到密实的混凝土,较适用于钢筋密集和振捣困难的部位。其自密实性能主要包括流动性、抗离析性和填充性,主要控制指标为坍落扩展度(mm)、T50(s)、V形漏斗通过时间(s)和U形箱试验填充高度(mm)。自密实混凝土性能与原材料选择、生产运输、施工工艺、结构条件和环境有关。自密实混凝土自拌和完毕到进入浇筑现场应重点检测其流动性和抗离析性,坍落扩展度代表混凝土流动性,具体来说就是保证浇筑施工正常进行,其中包括混凝土保水性、流动性和黏聚性;V形漏斗通过时间代表混凝土的抗离析性(即和易性),具体指混凝土是否易于施工操作和具有均匀密实的性能,其中包含流动性、黏聚性和保水性。

结合南干渠工程二次衬砌钢筋结构特点,根据《自密实混凝土应用技术规程》(CECS 203:2006)要求,自密实混凝土原材料各项指标和混凝土性能指标应满足表1和表2的要求。其中,坍落扩展度小于600mm时,自密实混凝土浇筑时容易发生钢筋堵塞和填充不满的现象,大于700mm时容易在泵送和浇筑中发生离析现象。

表1 自密实混凝土的各原材料指标

表2 自密实混凝土性能指标

3 自密实混凝土坍落扩展度的变化规律及控制手段

3.1 坍落扩展度的变化规律

自密实混凝土按照混凝土厂家确定的配合比进行配置,各项性能指标满足要求后采用混凝土罐车运输,运输途中保持混凝土拌和物的均匀性,防止出现离析、分层和前后不均的现象。根据规范要求,在90min内运输至浇筑地点(当最高气温低于25℃时,运输时间可延长30min)。到场后,分别对到场的6车次自密实混凝土坍落扩展度变化现象进行了检测,检测结果见表3和图4。

表3 自密实混凝土坍落扩展度损失检测记录

图4 自密实混凝土坍落扩展度变化记录情况

通过分析认为,自密实混凝土从出混凝土搅拌站到进入浇筑现场,坍落扩展度变化是动态的。混凝土出厂和到场后的坍落扩展度能满足浇筑要求,但到场60min后,损失速度增快,基本不能满足浇筑要求。

3.2 坍落扩展度的控制手段

由于自密实混凝土拌和物中水泥的水化产物、骨料表面吸附水分以及水分蒸发等导致游离水减少,使胶凝材料浆体出现凝聚,随着时间延长,水泥水化产物增多,混凝土拌和物的黏度增大,造成坍落扩展度降低。损失过大以后,造成了混凝土泌水;和易性的降低造成混凝土离析,使得混凝土表面出现了砂线。出现气泡和麻面是由于拌和物中气体和水分在上浮过程中受到阻碍而停留在模板表面,混凝土硬化后,这些水分蒸发形成了孔洞。因此,为了避免水泥水化反应,将混凝土拌和物中掺入粉煤灰和矿粉代替水泥,并掺入一定量的聚羧酸高性能减水剂和引气剂。每0.5h对自密实混凝土的坍落扩展度进行一次检测,检测记录见表4和表5。

表4 粉煤灰和矿粉代替水泥后坍落扩展度的变化

表5 掺入聚羧酸高性能减水剂后坍落扩展度的变化

由表4、表5可以看出,粉煤灰等量代替水泥后的混凝土在90min内坍落扩展度损失150mm,未掺入粉煤灰的混凝土在90min内坍落扩展度损失315mm;掺入聚羧酸高性能减水剂的混凝土在90min内坍落扩展度增加55mm,未掺入聚羧酸高性能减水剂的混凝土在90min内坍落扩展度损失225mm。因为,粉煤灰的活性远低于水泥,拌和物的早期水化速度明显降低,粉煤灰的比表面积大,表面吸附了大量的水,改善了混凝土拌和物的保水性。随着胶凝材料的增加,混凝土拌和物的黏性和流动性有所增加,在一定程度上缓解了坍落扩展度的过快损失。引气剂的掺入,引入了微小封闭型小气泡,迫使混凝土中不规则的气孔分解为有规则的圆形气泡。掺入减水剂,在单位用水量不变的条件下,可以提高混凝土的流动性。因此,自密实混凝土中掺入一定量的粉煤灰、矿渣粉、聚羧酸高性能减水剂和引气剂可以改善混凝土的黏性和流动性,降低混凝土拌和物流动性经时损失率,减少混凝土坍落扩展度的损失。

4 自密实混凝土浇筑工艺研究

4.1 入仓方式的选择

受隧洞地上环境和洞内结构条件限制,浇筑一仓混凝土(浅埋暗挖段为10m,盾构段为12m)可以选择井下小罐车运输和泵管泵送两种方式(见图5)。下面以最远浇筑仓(距混凝土下料孔底端约490m)为例,对隧洞内的两种入仓方式进行分析。各项性能指标合格的自密实混凝土到场后先高速旋转约1min后卸料,混凝土入仓温度控制在28℃以下。

图5 混凝土运输示意图

a.小罐车运输入仓。通过窜筒(已用同等级水泥浆润滑)将混凝土运至井下有搅拌能力的小罐车中,小罐车运至台车入仓浇筑,浇筑一仓总用时约9h。据测算每辆小罐车运输和浇筑时间约15min,一仓约使用小罐车20运次。

b.泵管入仓。在距浇筑仓约300m地面处进行打孔后采用泵管泵送入仓浇筑,浇筑一仓约6h。

c.结果分析。达到设计强度拆模后发现,采用小罐车运输入仓方式浇筑的混凝土表面腰部及底拱均局部出现了大面积的砂线、麻面和气泡现象,而采用泵管泵运入仓的混凝土表面仅腰部局部出现了气泡及麻面现象(见图6)。

通过分析认为,采用小罐车进行运输增加了自密实混凝土的搅拌时间,因为混凝土搅拌时间长会造成骨料吸水量加大,使混凝土熟料中的自由水分减少,容易造成混凝土坍落度的损失;而随着运输时间的增加,混凝土由于发生化学反应、水分蒸发、骨料吸水等多方面原因,自由水分减少,也易造成混凝土坍落度经时损失。再加上隧洞路况不平稳,转弯处增加了驾驶难度,并牵扯到车辆维护等因素,不能较好地保证混凝土连续性浇筑。

采用泵管泵送入仓可以避免上述出现的各种问题,能够保证浇筑的连续性。但是,浇筑仓位距离下料口较远时,中间下料口的选择是关键,要既不影响地上建筑物,又要在泵送有效范围之内,有条件的建议利用临近排气阀井或在浇筑仓地上打孔直接浇筑。

图6 不同入仓方式浇筑效果

4.2 浇筑孔的选择

针梁模板台车(见图7)的顶拱设有3个浇筑孔①、②、③,腰拱两端设有浇筑孔④和⑤。下面选择不同的浇筑孔进行浇筑分析。

图7 针梁模板台车安装示意图

a.采用顶部浇筑孔一次性浇筑。将②、③、④和⑤浇筑孔封堵牢固后,利用浇筑孔①进行混凝土浇筑(见图8),浇筑总用时约8h 28min,实际浇筑用时4h 30min,运输等因素用时3h 58min。

图8 混凝土浇筑示意图

b.采用腰部浇筑孔和顶拱浇筑孔分层浇筑。将②、③浇筑孔封堵牢固后,先利用浇筑孔④和⑤同时进行混凝土浇筑,保持两侧浇筑速度一致,混凝土上升平稳,浇筑至距浇筑孔④和⑤200mm左右,封闭浇筑孔④和⑤后,换由浇筑孔①浇筑,换孔用时约15min。浇筑总用时约7h 50min,实际浇筑用时5h 9min,运输和换浇筑孔等因素用时2h 41min。

c.浇筑结果分析。达到设计强度拆模后发现,采用两种浇筑孔浇筑的混凝土表面腰部以下均出现了气泡、麻面现象,但分层浇筑的较一次性浇筑轻微(见图9)。

图9 不同浇筑方式的浇筑效果

通过对两种浇筑方式的过程和浇筑效果分析认为,浇筑孔的选择对浇筑质量的影响较大。因为从顶端浇筑,浇筑孔距离拱底浇筑位置约4m(盾构段约6m),浇筑孔选择过高时混凝土在下落过程中容易产生离析和分层,并与仓内的空气过多接触产生充气,且骨料容易被钢筋卡住;而选择在腰部的两个浇筑孔进行同时浇筑,降低了浇筑高度,一定程度上也抑制了与空气的过多接触,缩短了腰部以下部位的浇筑时间,腰部以下出现气泡是由于底拱模板抑制气泡排出所致。

5 结论

隧洞内的混凝土入仓方式和浇筑孔的选择是浇筑质量控制的关键点。浇筑过程中不建议采用小罐车运输,因为运输过程中涉及人为因素众多,且容易发生翻车、遗洒事故。因此,远距离运输入仓时,在地上环境条件允许的情况下,应尽可能将下料口选择在距离浇筑仓近的地面上(以选择浇筑仓正上方为佳),然后使用泵管泵送入仓。距离远时要提前做好泵送试验,本着尽量使用直管、少用弯管的原则,确定泵管长度和泵管弯头数量,保证泵管接头严密。垂直向下泵送时,首先用砂浆充满泵管,然后才能够泵送。再次,建议继续选择不同的浇筑孔进行分层浇筑,并注意控制封孔和换孔时间,进一步优化工艺,提高浇筑效率。

为提高自密实混凝土的浇筑质量,避免出现混凝土外观质量缺陷,提出以下几点建议:

a.用粉煤灰和矿粉取代一部分水泥,以增加混凝土拌和物的黏性和流动性,在一定程度上抑制坍落扩展度的过快损失。

b.严格控制混凝土搅拌站原材料、中间产品质量,确保混凝土拌和物性能指标满足规范要求;掌握自密实混凝土性能变化规律,做好混凝土浇筑过程控制,同时加强混凝土坍落扩展度、V形漏斗、U形箱、T50指标检测,确保合格混凝土入仓。

c.掺入减水剂,也能提高混凝土拌和物的流动性;掺入引气剂能迫使混凝土中不规则的气孔分解为有规则的圆形气泡,使气泡变小。

d.模板表面平整光洁,自身刚度和支撑强度能够抵抗自密实混凝土的压力,接缝要严密,并涂抹能够抑制气泡产生的脱模剂;台车要有有效的抗浮措施。

e.尽量缩短自密实混凝土的运输时间,混凝土出站和入仓的各项性能指标宜按照规范上限进行控制,在损失到规范要求的最低值之前完成浇筑,并保持连续性。

f.自密实混凝土浇筑过程中模板外侧可随混凝土填充进度辅助敲击或轻微振捣;建议每商品罐车的浇筑时间控制在60min以内,间隔时间不宜过长,运输频率及方量不要相差太大。

g.自密实混凝土拌和物的状态和性能指标要稳定,确保沉实速率基本一致。