仙居抽水蓄能电站上水库坝料爆破开采技术研究

2012-07-28王家鹏

王 波 王家鹏 付 纪

(中国水利水电建设工程咨询北京公司 100024)

1 引言

仙居抽水蓄能电站位于浙江省仙居县湫山乡境内,距仙居县城50km。电站由上水库、输水系统、地下厂房、地面开关站及下水库等建筑物组成,总装机容量为1500MW(4×375MW)。上水库由一座主坝和一座副坝组成,主、副坝均为混凝土面板堆石坝,最大坝高分别为86.70m和59.70m,上水库总库容约1294万m3;土方开挖量约101万m3,石方开挖量约249万m3,大坝石方填筑量约227万m3,主、副坝采用分层填筑碾压的方法,填筑料主要利用进/出水口、东南库岸、西南库岸等部位的开挖料,因此在施工时应尽量安排开挖与坝体填筑同期施工,便于开挖料直接上坝,减少二次转运。本文着重探讨大坝堆石、过渡料的开采爆破方式。

2 爆破试验技术背景

2.1 上水库岩石地质构造

上水库出露的地层以穿过副坝垭口的F2断层为界,断层北盘为高坞组地层,南盘为西山头组地层,呈单斜地质构造。上水库节理发育,受断裂构造、岩性的影响,在不同的岩层内其产状及发育程度不一。高坞组(J3g)地层节理以铁锰质渲染为主,深部为钙质充填。

2.2 岩石物理力学性质

试验表明,弱风化角砾凝灰岩、沉凝灰岩吸水率、孔隙率较大,表明这类岩石受风化影响明显,抗压强度低、离散性较大;其余试样结构较致密,尤其是含砾晶屑熔结凝灰岩的指标最优。其中弱风化角砾凝灰岩饱和单轴抗压强度为31.1MPa,软化系数为0.51,微风化为96.1MPa和0.83;弱风化安山岩为81.8MPa和0.87,微风化为95.5MPa和0.74;弱风化玄武岩为73.4MPa和0.91,微风化为80.5MPa和0.72;弱风化含砾晶屑熔结凝灰岩为124MPa和0.64,微风化为163.4MPa和0.78;角砾凝灰岩、安山岩及玄武岩三类岩石的物理力学性质具有一定的离散性,反映该类岩石的物质组成的不均一性。

2.3 设计的开采料级配要求

2.3.1 开采料颗粒级配

开采料颗粒级配见表1。

2.3.2 开采料级配包络线

开采料级配包络线见图1~图2。

表1 开 采 料 颗 粒 级 配

图1 过渡料颗粒级配包络线

图2 主堆石颗粒级配包络线

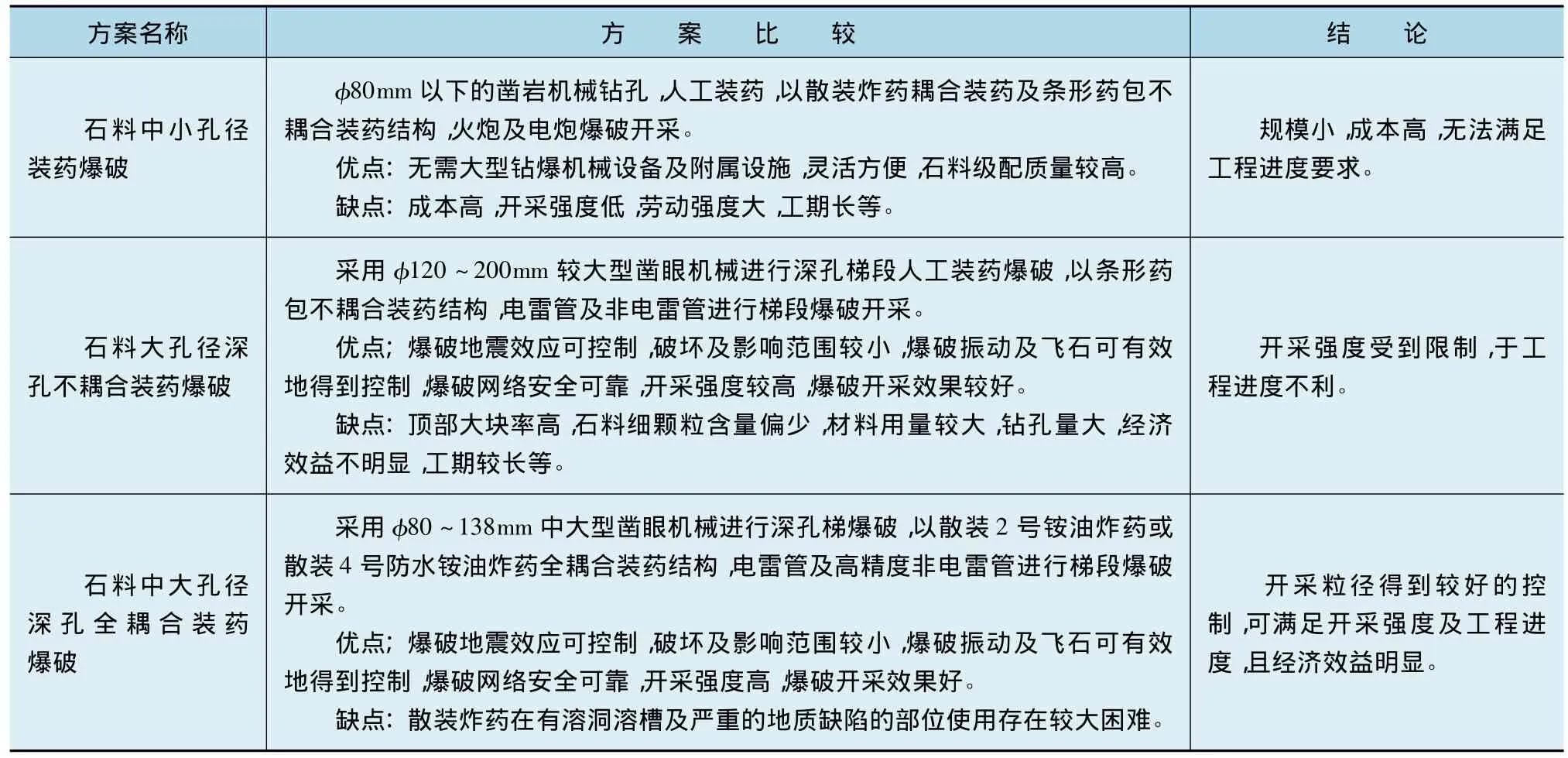

3 石料开采方案比较

目前国内抽水蓄能电站坝料开采爆破,大致归纳有以下几种方法,见表2。

表2 坝 料 开 采 比 较 方 案

4 试验采用的爆破技术

4.1 堆石及过渡料开采爆破技术

本次坝料爆破试验采用深孔“V”微差挤压爆破技术,其优点如下:

a.微差顺序爆破网络是利用雷管毫秒延时的作用起爆药包,利用爆轰波的相互叠加作用和爆破的岩石相继碰撞,有利于岩石破碎。

b.“V”形网络连接方式,增加了孔距,形成大间距和小抵抗线,使岩石特别在致密状难破碎的岩层,产生更多的扭曲和撕裂作用,从而改善爆破效果。

c.在自由面前有意保留堆渣而产生的挤压作用,使岩块块度均匀,大块率低,可以获得一定块度、级配的特殊用途的石渣材料。

d.爆堆规整,对运输线路影响小,减少运输设备的停滞时间。

4.2 堆石及过渡料开采爆破参数

已知参数:钻孔直径D=90mm,梯段高度 H=12m,炸药品种:2号岩石乳化胶状铵梯炸药。

未知参数:孔距a,排距b,装药结构,单耗药量,超钻深度,堵塞长度,起爆网络。

爆破梯段高度控制在12m以内,主要采用DX700钻机造孔,钻孔角度为75°,采用方形布孔。

4.2.1 盘底抵抗线

盘底抵抗线(W1)计算公式为

W1=nD

式中 n——排距系数20~30,硬岩取小值,软岩取大值;

D——炮孔直径。

4.2.2 孔距

孔距(a)计算公式为

a=mW1

式中 m——密集系数,一般取0.8~1.4,在宽孔距爆破中取2~4或更大,第一排孔应选较小系数。

4.2.3 排距

排距(b)计算公式为

b=0.8 a

4.2.4 炸药单耗量选择

a.单耗量计算公式为

式中 Y80——破碎的爆岩有 80%通过的筛孔尺寸,m;

B——底盘抵抗线,m;

S ——孔网面积,m2;

q——单耗药量,kg/m3;

C ——岩石系数,kg/m3。

经过试算,可分别确定首次主、次堆石料和过渡料的孔网参数和炸药单耗。再根据首次爆破情况,结合地质条件和以往爆破经验,进行爆破参数修正。

b.超钻深度:超钻深度是指炮孔深度超出梯段高度以下的一段孔深,其作用是降低装药中心位置,克服梯段底板的夹制作用,使爆后不留底块。

超深一般按下式计算

h=(0.15~0.30)W

如果岩石坚硬,结构面不发育,则超深要加大。

c.堵塞长度:合理的堵塞长度和良好的堵塞质量,有利于改善爆破效果。过短的堵塞容易造成岩块飞散甚至冲炮和出现根底;过长的堵塞容易在孔口部分形成大块。

堵塞长度计算公式

L=0.75W

4.3 堆石料爆破试验参数

4.3.1 试验固定参数

已知参数:钻孔直径D=90mm,钻孔角度80°,孔深13m,梯段高度H=12m,炸药品种:2号岩石乳化胶状铵梯炸药,堵长2.0m,孔网形式:矩形,起爆网络“V”形(见图3~图4)。

4.3.2 试验可变参数

根据堆料和过渡料的爆破试验参数计算成果,结合实际工程经验,初步确定本次爆破试验可变参数,见表3:

图3 开采料试验“V”形爆破网络

图4 主爆不耦合装药结构示意图

表3 堆料爆破试验的可变参数计算

4.3.3 装药结构

采用连续耦合装药结构。

4.4 过渡料的爆破试验参数

4.4.1 试验固定参数

已知参数:钻孔直径D=90mm,钻孔角度80°,孔深13m,梯段高度H=12m,炸药品种:2号岩石乳化胶状铵梯炸药,堵长2.0m,孔网形式:矩形,起爆网络“V”形。

4.4.2 试验可变参数

根据堆料和过渡料的爆破试验参数计算成果,结合实际工程经验,初步确定本次爆破试验可变参数,见表4:

表4 过渡料爆破试验的可变参数计算

5 仙居坝料开采爆破方案

综上所述,根据仙居坝料开采强度、质量,以及石料场的地质情况,借鉴泰安开采和响水涧采石场开采爆破试验的经验成果,采用大中型孔径、中深孔全耦合装药爆破,可以满足仙居大坝填筑和混凝土骨料加工对级配曲线及粒径的要求。

5.1 钻爆参数选择

仙居库盆开挖爆破作业中,在距开挖边坡较远处可采用较大孔径,邻近边坡依次减小钻孔直径:主爆孔径以102~138mm比较合适;在边坡和基建面附近采用90~105孔径,台阶高度10.0m。对东南库岸料场,由于距建筑物较远,可选择较大孔径的钻机,主要选用115~138孔径,靠近边坡爆破孔可选用102孔径,预裂孔选用90孔径,台阶高度12.5m。使用硝铵炸药全耦合装药结构,孔网参数根据料场地质条件和不同级配料的具体要求确定,选用高精度毫秒非电雷管“V”形起爆网络,同时对边坡开挖采用中小孔径不耦合爆破等措施,以减小主爆孔爆破对边坡的影响。此种合二为一的形式,不但可以达到库盆开挖、料场开采爆破设计的要求,又能开采出符合坝料级配要求的石料。

5.2 石料合理级配开采的技术措施

5.2.1 炸药和起爆器材、钻孔设备

根据我国目前水利工地上已有的炸药类型、规格和起爆材料在坝料开采中使用的情况可知:

a.φ70mm、φ90mm柱状2号岩石乳化炸药:炮孔利用率低,为不耦合装药,爆破压缩圈小,只能作为一般块石开采和普通的爆破开挖。

b.2号岩石粉状炸药,爆破威力较大,耦合装药炮孔利用率高,爆破效果较好,但不具备防水性能,因此在雨季和有水的钻孔中可采用防水2号岩石铵油炸药装药,这也是仙居电站大坝坝料开采的主要炸药品种。采取全耦合装药,炮孔利用率高,爆破压缩圈范围较大,300mm以下块径石料含量明显增加,尤其是P5含量可提高3%~5%。

c.普通导爆管起爆网络安全性好,操作方便,起爆规模不受网络本身的限制,但起爆时间间隔太长,且精度不高,容易发生盲炮。高精度非电雷管精度高,操作简单方便,是岩石爆破及石料开采非常理想的起爆雷管。

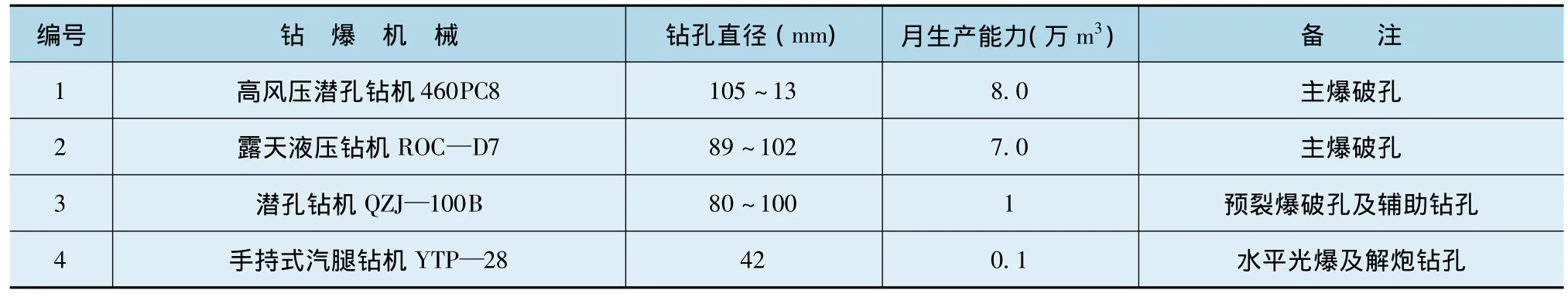

d.中大孔径深孔微差挤压爆破是提高主、次堆石料和细堆石料的较好开采方法,能大幅度提高符合5mm以下粒径的百分比,比较接近严格的设计包络曲线,从钻爆效率来看,主、次堆石料和细堆石料开采的钻孔设备直径不宜过小或过大,阿特拉斯ROC—D7型高风压潜孔钻机和露天液压钻机有较好的适应性和普遍性,直径在89~138mm较为适宜。仙居石料开采钻孔和装药设备,见表5。

表5 仙居石料开采钻爆机械选型

5.2.2 孔网布置

a.在坝料开采爆破施工中,采用矩形布孔和梅花形布孔两种布孔方式,为了药量分布的均匀性和起爆顺序起爆网络的灵活性,建议密集系数(孔距/排距)为1.5~1.8较好。钻孔角度75~90°,从实际钻孔和爆破效果看,垂直孔便于控制,但倾斜孔(75~85°)的破碎效果较好,残留炮埂较小。

b.前排抵抗线的大小对爆破效果的影响很大,也是保证爆破安全的重要因素之一。坝料开采爆破采用抵抗线为2.5~3.5m较为合适,但最小抵抗线不宜小于2.5m。合理的前排抵抗线一般与装药直径成正比,一般取值约为20~30倍装药直径,以保证爆破的安全和合理的坝料级配曲线。

5.2.3 梯段高度、超钻和堵塞

梯段的高度受钻孔精度、孔排距、炸药及起爆材料的限制。坝料开采的理想梯段高度为12.5m左右,超钻按抵抗线的0.20~0.40倍控制,一般为0.5~1.5m。

炮孔采用黏土或钻孔岩粉封堵,堵塞长度约为药卷直径的25~30倍,严禁在堵孔内混有石块或碎石,以免造成飞石伤害事故。在保证安全的条件下,堵塞长度宜尽量减小,现场按2.0~3.0m控制。堵塞长度大于3.0m的部分,采用小直径的破碎药包延长装药结构,以增加表层破碎效果,辅助药包炸药用量按公式Q=KL3计算,(式中K取0.08~0.1kg/m3,L为堵塞长度),辅助药包位置放在堵塞段2/3~1/2处。

5.2.4 装药结构

在坝料的开采爆破施工中,采用全耦合装药与不耦合装药、连续与间隔装药的方式。这两种方式对比来看,全耦合装药方式的爆破效果明显优于不耦合装药方式;在同一单耗情况下,耦合装药方式产生石料的特征是:粒径小,均匀系数小,均匀系数的影响不是很大,但间隔装药操作困难,炮孔利用率低。

5.2.5 爆破规模与起爆方式

中大孔径深孔梯段爆破全部采用毫秒微差爆破,包括排间和孔间两种方式。起爆顺序采用“V”形起爆、斜排起爆、直线起爆三种网络方式。“V”形起爆、斜线起爆方式均可以成功起爆,爆堆较集中,差别不大。而梯段前堆渣进行微差挤压爆破,其爆破能量得以充分利用,尤其爆后爆堆更集中,石料中的细颗粒含量明显增加,是坝料爆破开采的优选方案。

坝料爆破每次孔数不宜超过50个,排数不宜超过5排,其规模控制在3000~5000m3范围内。规模太小,细料的比例相对下降,而且影响上坝强度;规模过大,起爆单段药量难以控制,增大爆破震动,会对高边坡、附近居民和建筑物造成不良影响。

6 结论

采用中大孔径深孔全耦合装药的爆破方案,开采大坝堆石级配料,具有经济、高效等优点,因此,成为仙居电站大坝坝料开采的主要方法。现阶段国内外对大坝堆石级配料爆破开采的研究和理论较多,但结合工程实际,运用操作存在较大偏差。本文结合山东泰安、响水涧开采爆破经验,在改善开采的方式方法,提高石料级配质量,降低开采成本,确保施工工期等方面,作了初步的研究和尝试

1 DL/T 5135—2001水利水电工程爆破施工技术规范[S].

2 GB 6722—2003爆破安全规程[S].