铝带坯热轧机浮动式重型液压剪液压系统的设计

2012-07-28骆定光

骆定光

(洛阳有色金属加工设计研究院,河南 洛阳 471039)

重型液压剪是铝带坯热轧机上的重要设备,其作用是在铝带坯轧制过程中,根据轧制需要,在板坯轧到一定厚度时,切去带材不规则头部和尾部,便于顺利进行下一道次的轧制。该液压剪的特点是剪切力大,同时为保证终轧温度,尽量缩短轧制过程的时间,要求剪切速度要快,达到每分种剪切三到四次,因此重型液压剪液压系统是典型的高压大流量系统。重型液压剪是根据带坯头尾情况进行头尾的剪切,并非连续工作设备,所以在液压系统设计上既要考虑满足剪切要求又要考虑经济节能。本文结合我院设计的2400mm铝带坯热轧机,谈谈铝带坯热轧机浮动式重型液压剪液压系统的设计。

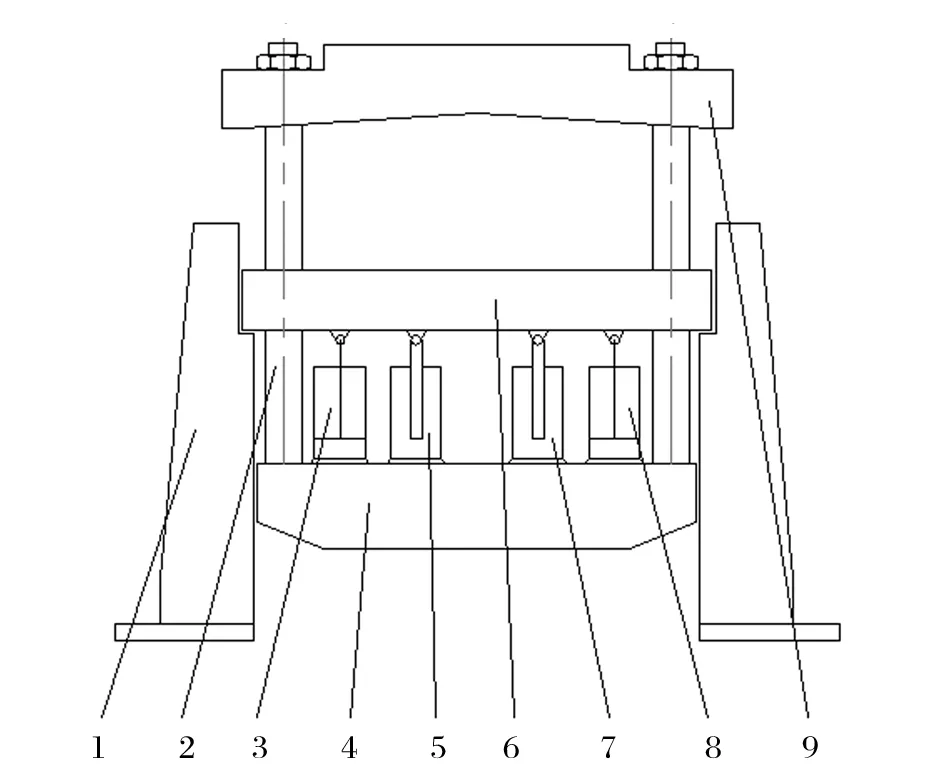

1 机架 2 张力柱 3 1#提升缸 4 下横梁 5 1#剪切柱塞缸6 下刀梁 7 2#剪切柱塞缸 8 2#提升缸 9 上刀梁

浮动式重型液压剪结构示意如图1所示,油缸活塞杆与下刀梁相连,缸体通过下横梁、张力柱与上刀梁相连。剪切过程为:油缸活塞杆伸出推动下横梁下移,通过张力柱带动与下横梁连接的上刀梁下移,当上刀梁下移接触到料或机架时上刀梁停止运行,油缸活塞杆继续伸出使下刀梁上移将带坯切断。然后油缸活塞杆缩回带动下刀梁下降,当下刀梁接触到机架时停止,油缸活塞杆继续缩回带动与下横梁连接的上刀梁上移直至最大开口,完成剪切过程。一般宽幅热轧机重型液压剪因为剪切的来料既厚又宽,所以剪切力大,所需油缸缸径也较大,为保证快速剪切的稳定性,通常采用柱塞缸作为剪切缸,返回时由活塞缸作为剪切提升缸,剪切缸被动回油。

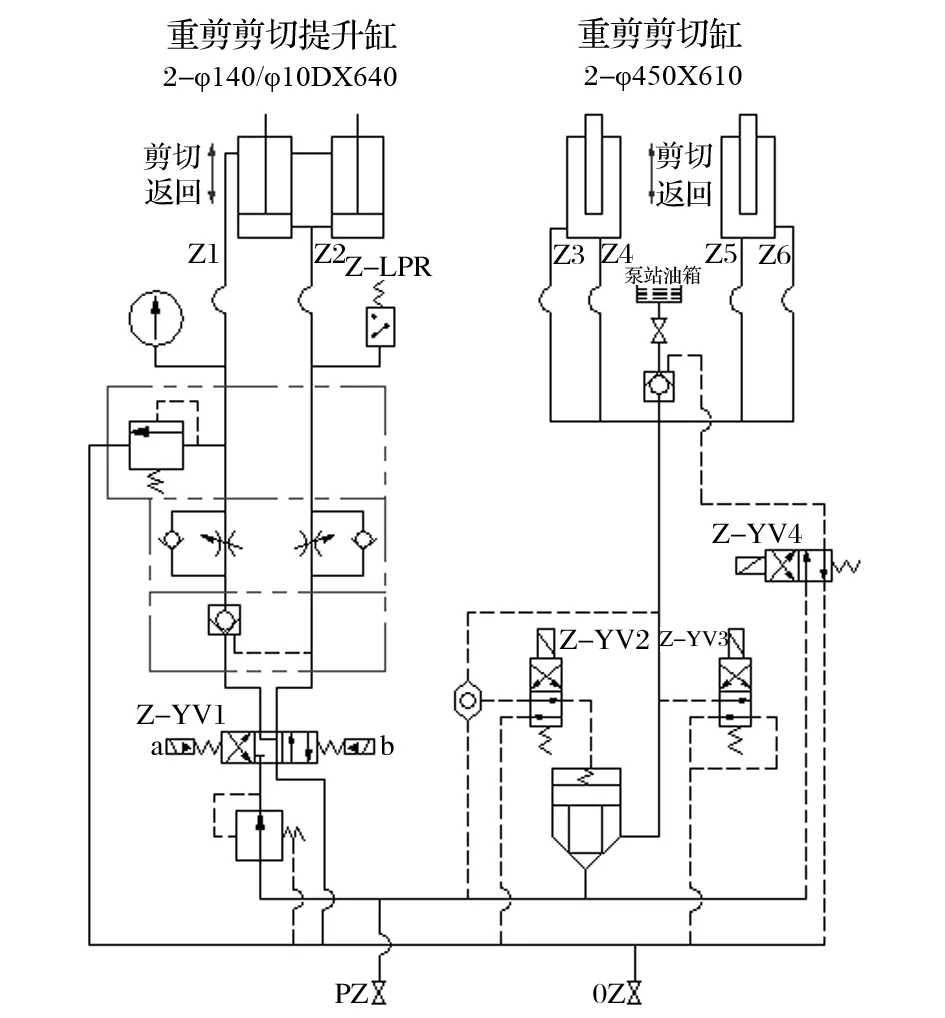

图2 油缸控制方案图

2400mm铝带坯热轧机重型液压剪要求最大剪切厚度150mm,最大剪切宽度2200mm,最大剪切力8000kN,剪切速度达到每分钟剪切3次。设计上采用的是双斜刃形式,剪子最大开口度为500mm,剪切柱塞缸参数为:2-450mmx610mm,提升缸参数为:2-140mm/100mmx640mm。根据以上参数,确定油缸控制方案如图2所示:采用插装阀控制剪切缸的动作以满足剪切大流量及快速响应要求;采用梭阀保证插装阀在出口压力高于或低于入口压力时都可以正常关闭,使系统运行可靠。

根据图2所示方案,油缸的工作可以有以下两种方式:第一种是高位油箱充填式。即剪切开始时,Z-YV1a和Z-YV4带电,由重剪剪切提升缸做剪切动作,重剪剪切缸由泵站油箱通过充液阀向其补充油液,当剪刃接触带材,直至剪切提升缸活塞腔压力达到压力继电器Z-KPR设定的压力时,Z-YV4断电,同时,Z-YV2带电,重剪剪切缸主动进油做剪切动作,当剪切完成后,Z-YV1a和Z-YV2断电,同时Z-YV1b、Z-YV3和Z-YV4带电,重剪剪切提升缸做返回动作,重剪剪切缸被动排油至泵站油箱,直至上剪刃返回到上极限后,所有电磁铁都断电,完成剪切过程。用这种工作方式系统的流量不需要太大,因为只有在剪料时才需要高压大流量,其它时间的动作都是由剪切提升缸来完成,而按剪切最厚的来料计算,从剪刃接触料到料被剪断油缸的行程为210mm,假定剪切速度为30mm/s,则此过程需要7秒钟来完成,根据每分钟剪切3次的要求,其它动作时间需要控制在13秒钟之内。根据以上考虑和节能要求,我院为某厂2400mm铝带坯热轧机设计了如图3所示的重剪泵站液压系统,供油泵采用三台恒压变量泵,两台工作一台备用,系统流量为532L/min,系统压力25MPa。在实际应用中,这种设计效果并不是太理想。主要是因为开始剪切时,剪切提升缸的提升速度受到剪切缸充液速度的影响。究其原因,发现主要是剪切缸被动吸油效果不好,因为受安装位置的影响,每个剪切缸只能接两根软管,而高压软管的最大通径只有50mm,而且由于油缸行程较长,导致所选软管的长度也较长,使软管处阻力较大,还因为油箱离剪切缸距离远,再加上充液阀的本身的阻力,使得在充填回路中从油箱到剪切缸的阻力较大,从而影响剪切速度。所以,在实际工作过程中,空载吸油的过程并不是很快,而且当剪刃接触到带材后剪切缸由空载压力上升到剪切压力需要较长时间,会产生剪切停顿的现象。这种工作方式剪切一次所需要的时间为26~28秒。这种工作方式的特点是比较经济,适用于对剪切速度要求不高的场合。

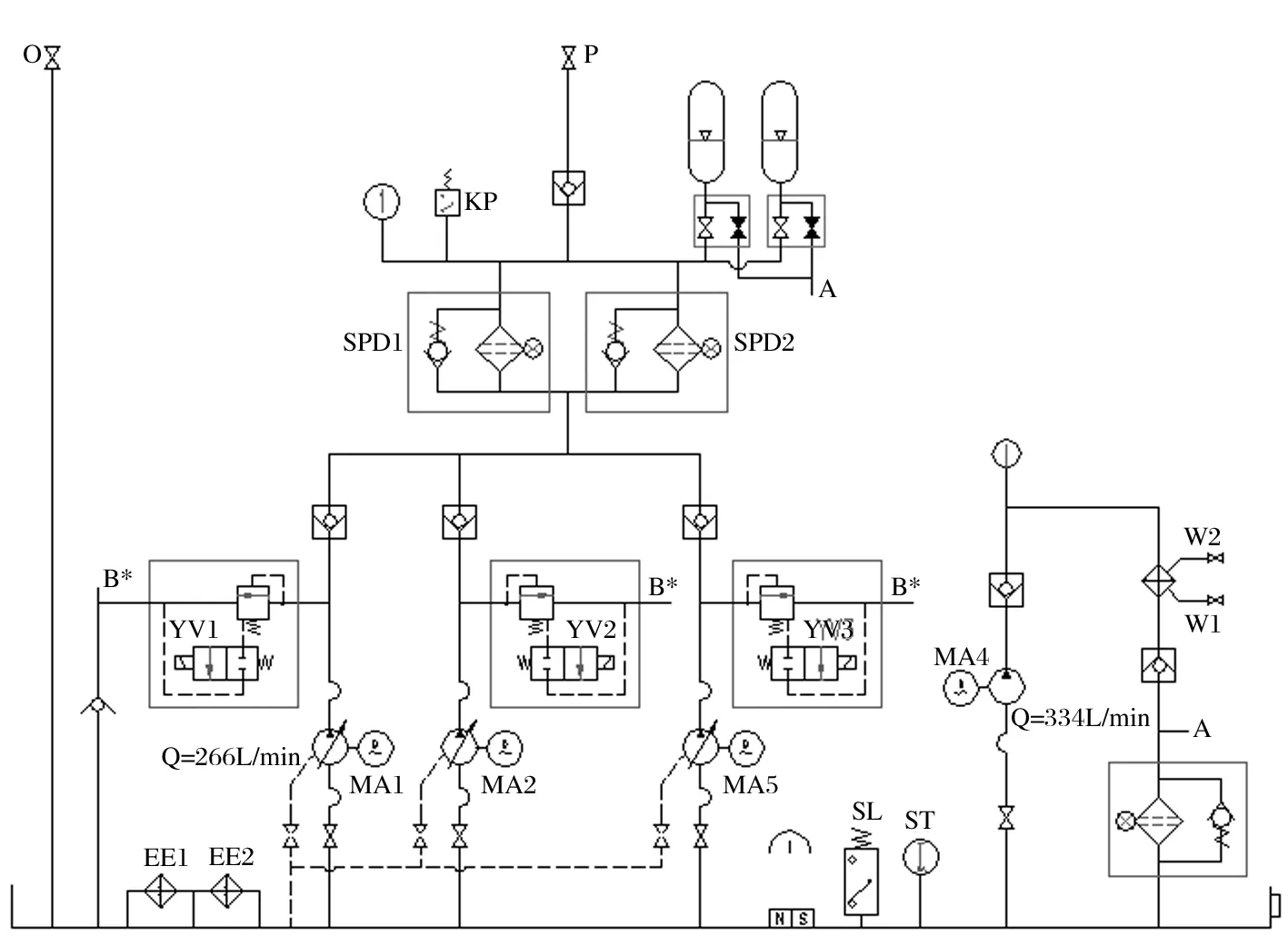

重剪缸的第二种工作方式是主动供油式。这种方式是剪切时,Z-YV1a和Z-YV2带电,重剪剪切提升缸和重剪剪切缸在泵站油源的作用下同时做剪切动作,当剪切完成后,Z-YV1a和Z-YV2断电,同时Z-YV1b、Z-YV3和Z-YV4带电,重剪剪切提升缸做返回动作,重剪剪切缸被动排油至泵站油箱,直至上剪刃返回到上极限后,所有电磁铁都断电,完成剪切过程。我院在后来的2400mm铝带坯热轧机的设计中,采取了这种工作方式,设计的重剪泵站液压系统如图4所示,供油主泵采用四台恒压变量泵,三台工作一台备用,系统流量为798L/min,循环辅助泵为一台叶片泵,流量为334L/min。重剪工作时,在剪刃接触来料以前,剪切缸为空载运动,所需压力较低,所以此时由供油主泵和循环辅助泵一起为剪切缸供油,加快了空载动作的速度。此外,因为重剪液压系统压力高,流量大,在工作过程中振动也大,在高压出口处设一个比例节流阀,可以减小因负载的变化对系统压力的影响而减小系统振动,从而对系统元件起到保护的作用,还减少了系统泄漏的风险。充液阀也由原来的DN100加大到DN125。在实际工作中,这种方式剪切动作流畅,剪切一次所需要的时间为18~20秒,完全达到设计要求,而且设备振动小,噪音低。采用这种工作方式,设计成本有所提高,但是提高了剪切速度和系统稳定性。

图3 重剪泵站原理图

图4 重剪泵站原理图

综上所述,铝带坯热轧机浮动式重型液压剪液压系统的两种设计方案各有特点,设计时应综合考虑实际生产的需要和成本要求。对于机组速度低、投资少的热轧机,重剪液压系统采用高位油箱充填式控制,既满足了工作要求又节约了成本;而对于机组速度高、装机水平 较高的热轧机,重剪液压系统采用主动供油式控制,可以更好的满足生产要求,提高生产能力。

1 成大先. 机械设计手册(第四卷). 北京:化学工业出版社,2002 .

2 官忠范。液压传动系统 . 北京:机械工业出版社,1996 .