深床过滤在连续铸轧生产中的应用

2012-07-28司圣杰张磊刘欣刘波刘慎

司圣杰,张磊,刘欣,刘波,刘慎

(1 河南神火铝材有限公司,河南 焦作 454591)(2 郑州大学,河南 郑州 450001)

目前市场上主要有三种过滤器:陶瓷泡沫过滤器、管式过滤器和深床过滤器。

陶瓷泡沫过滤和管式过滤器在连续铸轧生产中已经普遍使用,取得显著效果,但是由于陶瓷过滤板的效果有限,目前无法满足稳定生产双零箔坯料等高端产品的需要,因此连续铸轧生产高端产品坯料主要采用陶瓷管过滤技术,但陶瓷过滤管在吊装、预热过程中很容易开裂,而且开裂不易被发现,开裂后造成的夹杂在铸轧成品中很难发现,给后续深加工带来很大隐患,容易造成批量废品,且陶瓷过滤管技术运行成本较高。

借鉴国内外在热轧铸造大板锭中使用的深床过滤,为保证高端铸轧产品质量,在连续铸轧中试用深床过滤器。深床过滤器过滤介质为特殊工艺烧结的氧化铝球和砂砾,这种深层过滤技术在铸造领域已经得到认可,可以满足高端产品需要。目前世界上很多大的铝业公司:如 Alcoa (美铝) 、 Alcan(加铝)、Novelis(法铝)都拥有深床过滤器技术。但由于它体积庞大,安装更换过滤介质费时费力,较适合大批量单一合金的生产[1],很难满足连续铸轧的需要。针对其特点,在连续铸轧应用过程中发现如下问题:

①更换合金牌号困难,产生转合金废料多;

②蓄热能力强,不易进行温度调整;

③更换过滤介质困难,更换周期长。

1 深床过滤原理

目前市场上深床过滤器的过滤介质有固体或液体两种。根据被过滤介质铸轧用铝液的特性,该试验选用氧化铝球和砂砾作为过滤介质。通过过滤介质间的空隙越小,过滤介质越厚,熔体流速越低,过滤效果越好。过滤介质捕捉夹杂物的速度与夹杂物在熔体中的浓度成正比,即:

式中 N -过滤器中捕捉的夹渣量;Z -过滤器入口处的深度;C -熔体中夹渣的浓度;t -过滤时间;K -动力学参数,可用下式表示:

K=K0(1-N/Nm) (2)

式中 K0-动力学参数,与熔体性质,过滤介质间的间隙大小,夹渣形状、大小有关;Nm-被过滤器捕捉的最大夹渣量。

当N→Nm时,K→0,表示过滤结束,此时熔体中的夹渣浓度可用下式表示

Ci=C0exp(-K0L/um) (3)

式中 Ci、C0-过滤前、后熔体中夹渣的浓度;L -过滤介质厚度;um-熔体在过滤介质中的流速。

可得过滤效率η

η=1-C0/Ci=1-exp(-K0L/um) (4)

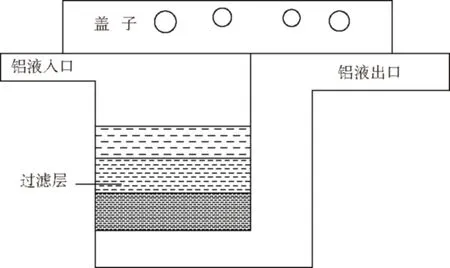

由公式4可以看出,过滤效率与过滤介质厚度和熔体在过滤介质中流速密切相关,过滤介质厚度越大、熔体在过滤介质中流速越慢、过滤介质间间隙越小,过滤效率越高,过滤效果越好。深床过滤原理[2]如图1所示。

2 过滤介质及过滤层厚度的优化组合

图1 深床过滤原理图

由深床过滤原理可以得知,过滤介质厚度越大、过滤介质间的间隙越小,过滤效率越高,过滤效果越好。但随着过滤厚度的增大,势必会增加过滤箱体的体积,而且导致过滤介质用量较多,造成成本偏高,所以选择中要使用最少过滤介质,起到最大过滤效果。但随着过滤介质间隙减小,为保证单位时间内通过的流量,势必要增加熔体在过滤介质中流速,由公式(4)可以看出,随着流速的增加会导致过滤效率降低,导致过滤效果变差。为弥补过滤间隙小又能带来流速高,就需要增大过滤层的横截面积,而增大过滤横截面积会导致过滤箱体积较大,使后续更换合金牌号困难,增加了更换合金时的废料。

为了达到过滤介质间隙小和铝液通过时流速慢的双重效果,过滤层采用三层分铺的方式。三层分铺式试验方案及其效果如表1所示。

表1 三层分铺式方案

通过试验,产品最终厚度都能稳定达到0.0065mm以下。铝液通过量除受铝液自身质量影响之外,还受过滤层颗粒级分布影响。方案6通过量最大,是由于铝液夹渣经过由大到小的过滤间隙,起到分级过滤效果,而方案2通过量最小是由于铝液夹渣都被最上层的8目砂砾一次性过滤,造成砂砾堵塞,且方案2中的第二层是直径为18mm的氧化铝球,第二层层内间隙较大,其间隙间填充了第一层的砂砾,导致砂砾层厚度增加,过滤效果增加,但相对更容易堵塞。

3 深床过滤的安装

正确安装深床过滤及其相关部件,能够保证设备各部件的完好,尤其是设备基础的制作,能够方便更换过滤箱。正确进行填充深床,能够保证深床过滤箱过滤效果和通过量。正确预热过滤箱能够延长过滤箱使用寿命。

3.1 安装前的准备

第一次安装时,根据设备尺寸确定设备基础高度。基础高度要根据流槽高度及接口高度进行计算,否则会造成高度不一致的问题。由于该设备更换过滤层介质需要吊离原位置,导致每生产两到三个月就需要吊运一次设备。为提供后续定位的准确与快速,在第一次安装定位后,四周要焊接挡片,当再次放置时,直接放置在挡片内即可。对于连接处采用石棉毡给予良好密封,防止铝液外溢。

3.2 填充深床

在填充前可用氮化硼刷洗箱体,延长深床过滤箱体的使用寿命。在填充深床时要注意箱体底部支撑块的高度,并确认正确定位,避免碰到底部加热器。填充过滤层时要严格依照方案6逐层填充过滤床,并把每层抹平,以保证过滤效果和通过量。

3.3 预热深床

在深床过滤预热前,除底部放流口之外的接缝处均需要进行良好密封,以保证顶部加热器的热量能够被顶部风管的热风透过过滤层带到底部。

在深床预热过程中,调节气体流量是最关键的操作,如果气体流量小,深床顶部加热器产生的热量不能充分带到过滤介质层间,会导致加热器温度过高;如果气体流量过大,会导致热量带走较多,而影响加热效率。为此在此设备上加装预热气体循环系统,保证热量循环利用。在预热过程中必须按浇注料的特性确定烘烤曲线,并严格按烘烤曲线进行烘烤,以延长箱体的使用寿命。

4 深床过滤的使用

4.1 填充铝液

流槽铝液高度在内壁2/3高度左右,从出铝口输送到过滤箱内要保证铝液能够快速平稳填充过滤箱内过滤层,杜绝在填充过程中造成铝液局部凝固。待铝液高度没过过滤层时,降低铝液高度至内壁1/2高度左右,防止铝液溢出。

4.2 调整铝液温度

由于深床过滤器内氧化铝球及砂砾量较多,导致其蓄热效果好,温度调控难。在生产过程中,如需提高铝液温度,采用提高出口处加热器加热能力的方式快速提高出口铝液的温度,同时开启上方加热器并提高入口铝液温度,逐步加热上方铝液及过滤层介质,待过滤层温度达到要求后再降低出口处加热器加热能力,保证温度平衡。降低铝液温度采用在直径为12mm的过滤球层临时通入氩气的方式,氩气进入时为大气温度,与铝液温度相差700℃左右,对过滤介质起到降温作用,同时对铝液起到降温和净化的效果;并且要降低入口铝液温度及加热器加热能力,待过滤层温度降到要求时再取消氩气,由此实现了铝液温度的调整。

4.3 更换合金牌号

在使用之初,采用从入铝口进入深床过滤箱进行洗箱,但是由于过滤箱底部空间较大而出口较小,导致局部待冲洗箱体在冲洗之初无法实现,而出现假合格现象,致使后续生产过程中出现部分中间成品成分不合格现象。为消除此缺陷,采用从出铝口灌入变更合金后的铝液,使洗箱体铝液通过入口流出,保证了箱体内被转换铝液充分流出,解决了更换合金导致废品量大的问题,消除了生产隐患,废品由原来的约7吨降低到1吨以内。

4.4 更换过滤介质

由于深床过滤更换过滤介质后的预热时间不能低于三天,采用备用箱体的方式在需更换过滤介质的前三天对备用箱体进行填充和预热,保证过滤介质更换及时,不影响生产。根据深床过滤使用特点,六条以内的生产线可备用一台深床过滤箱。

5 结束语

过滤箱是铝熔体处理的最后一道关,对于产品内部质量控制至关重要。通过对深床过滤的使用及改进,使得深床过滤满足了铸轧生产的使用需求。

①确定过滤层填充方案,由上到下依次为:100mm厚Φ18mm氧化铝球、100mm厚Φ12mm氧化铝球、20mm厚8目砂砾;

②改进预热系统,提高热量利用效率;

③改进箱体结构,提高铝液温度调整灵敏度;

④改善操作工艺,减少更换合金牌号时的废品量。

通过使用深床过滤成功的生产出双零箔和PS版铝板基铸轧坯料,为连续稳定提供铸轧坯料把好了最后一道关,同时降低了生产成本,带来了良好的经济效益。

[1] 肖亚庆,谢水生,刘静安等.铝加工技术实用手册.北京:冶金工业出版社,2005.

[2] 陆文华、黄良余等.铸造合金及其熔炼.北京:机械工业出版社,2005.